基于Femfat软件的风扇连接盘结构可靠性分析

2020-07-04

(内燃机可靠性国家重点实验室,潍柴动力股份有限公司,潍坊 261061)

0 引言

风扇连接盘是发动机冷却系统重要组成部件。其主要作用是固定发动机冷却风扇,保证风扇安全、高效、平稳地运转[1]。风扇高速旋转,一旦连接盘发生断裂失效,极有可能造成风扇总成、散热器、护风圈等零部件的连带损坏,严重影响车辆性能及人员安全,同时维修成本高[2]。

通过对近些年风扇连接盘相关文献的研究,发现目前对风扇连接盘可靠性评估,主要通过设计阶段进行连接盘截面抗弯曲、抗扭转能力的理论计算,而较少关注连接盘的疲劳寿命。由于公式计算难以考虑连接盘根部圆角、风扇转速等因素对其可靠性的影响,易造成连接盘设计安全余量不足[3]。

某机型柴油机在台架耐久试验过程中发生风扇连接盘断裂故障。本文利用Femfat软件对连接盘进行疲劳可靠性分析,判断危险点,并根据仿真结果提出了优化改进建议,优化后的风扇连接盘结构可靠性满足要求。

1 连接盘故障情况

某机型柴油机风扇连接盘断裂故障位置和断口情况如图1所示。经对断口的理化分析,判定风扇连接盘故障为疲劳断裂。为分析疲劳源,对风扇连接盘进行有限元分析。

2 Femfat软件简介

Femfat(Finite Element Method Fatigue)软件是麦格纳公司开发的一款高效疲劳分析软件,包括Basic、Weld、Spot、Strain、Max、Lab及Results Manager模块,能够对不同受力状态零部件提供合适的疲劳寿命预测方案,与通用有限元分析软件Abaqus、Ansys、Nastran、Patran等有良好的接口。

本文借助Max模块对风扇连接盘进行疲劳仿真。该模块基于应力幅值与平均应力进行多轴组合的平均应力影响方法,利用多轴工作强度分析中提出的危险临界面假设理论,对零部件所有历程载荷进行叠加,适用于多工况载荷作用下的结构疲劳强度分析。

3 有限元模型处理及载荷工况

3.1 有限元分析模型

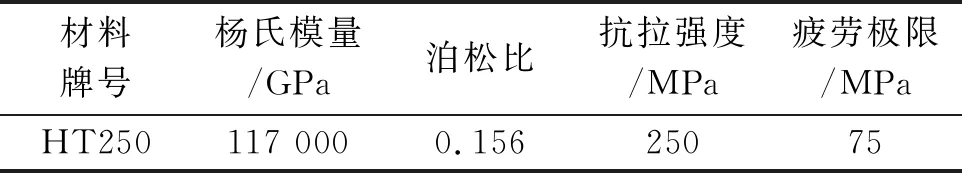

根据风扇连接盘连接布置及受力情况,建立风扇连接盘有限元分析模型,并简化之。简化后的模型包括风扇、连接盘、皮带轮、托架、轴承、螺栓等部件,三维模型如图2所示。利用Hypermesh软件对各部分模型进行网格划分,在保证网格质量的基础上,对风扇、皮带轮及托架模型做了局部修改和简化[4],如图3所示。仿真模型共生成364 078个网格, 97 385个节点。风扇连接盘采用HT250材料,其力学性能参数如表1所示。

表1 HT250力学性能参数

3.2 载荷工况

将Hypermesh软件中划分好的网格导入Abaqus软件进行强度分析。风扇连接盘在工作过程中主要承受载荷包括:螺栓预紧力、风扇旋转离心力及向上、下方向重力冲击,其中重力冲击参照相关测试数据,上、下方向各取10G。

3.2.1 螺栓预紧力

连接盘螺栓采用6个M8×1.25规格螺栓,螺栓等级为8.8级,螺栓预紧力计算如下:

(1)

式中:A为螺栓截面积,即公称直径对应的截面面积和最小直径对应的截面面积中取最小值,为36.6 mm2;v为螺栓拧紧屈服系数,取1.0;σ为材料屈服强度,为640 MPa;p为螺栓螺距,为1.25 mm;d0为螺栓最小直径,为6.64 mm;d2为螺纹中径,为7.19 mm;μ为摩擦系数,取0.12。

经计算得到风扇连接盘固定螺栓预紧力,为18.52 kN。

3.2.2 旋转离心力

在Abaqus软件中,选中风扇连接盘系统中旋转零部件,即风扇、连接盘、皮带轮及轴承。通过设置旋转轴线及旋转角速度,软件将自动计算旋转载荷。该机型发动机常用转速2 200 r/min,换算角速度为230.4 rad/s。设置完成后的旋转离心力载荷模型如图4所示。

3.3 应力仿真结果分析

经仿真计算得到风扇连接盘应力分布情况,最大应力出现在垂直向下重力冲击工况。连接盘最大主应力和最小主应力分布云图如图5所示。从图中可以看出,最大主应力为95.3 MPa,最小主应力为-37.9 MPa,均出现在连接盘根部断裂位置。

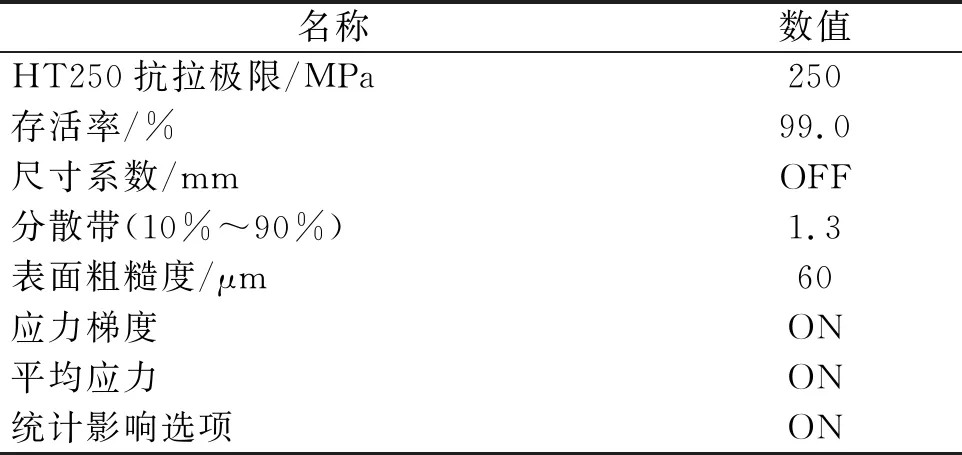

3.4 疲劳可靠性仿真

将Abaqus输出的风扇连接盘应力结果的.odb格式文件导入Femfat软件,利用其TransMAX模块进行连接盘高周疲劳安全系数预测。Femfat软件设置如表2所示[5]。由Femfat软件计算得到疲劳安全系数云图如图6所示。从图6中可以看出,连接盘根部疲劳安全系数较低,最小值为0.92,低于1.1的安全限值,存在断裂风险。

表2 Femfat软件参数设置

4 风扇连接盘结构优化与疲劳分析

4.1 结构优化

通过第3章的仿真分析结果可以看出,风扇连接盘根部疲劳安全系数偏低是造成此次断裂失效故障的主要原因,而导致风扇连接盘根部疲劳安全系数偏低的原因是根部圆角处应力过大。为此,对风扇连接盘结构设计进行优化,将连接盘壁厚由原来的5 mm增厚至6 mm,并将根部圆角半径由原来的3 mm增大至6 mm。优化后的风扇连接盘三维模型如图7所示。

4.2 疲劳分析

对优化后的连接盘按3.3~3.4节仿真方法进行疲劳分析,得到其安全系数达1.46,如图8所示,满足设计要求。

4.3 试验验证

对优化后的风扇连接盘进行了1 000 h怠速—大扭矩转速—额定转速—最高空载转速负载循环台架耐久试验,连接盘顺利通过耐久考核,验证了优化措施有效。

5 结论

风扇连接盘在实际工作过程中承受发动机激励载荷、路面激励载荷及旋转离心力载荷影响,常规校核截面抗弯曲、抗扭转能力的理论计算方法难以准确评估其可靠性。

本文利用Femfat软件结合风扇连接盘多工况载荷边界,对风扇连接盘的疲劳可靠性进行了仿真评估。其仿真结果与连接盘实际故障状态吻合,证明了此仿真方法的准确性,其可以用于指导连接盘类旋转零部件的正向开发设计。