螺旋桨金刚石砂带磨削试验研究*

2020-07-03张炳昌

张炳昌, 李 忠

(中国船舶重工集团, 衡远科技有限责任公司, 重庆 404100)

船用螺旋桨是现代船舶中应用最为广泛的推进器,它靠桨叶旋转来提供推进力,具有较高的推进效率,其设计和制造水平影响了整机的工作性能、效率以及噪声等。船用螺旋桨的直径较大,且螺旋桨叶片是由复杂空间曲面组成的工件,其型面属于大型复杂曲面,设计与制造难度较高。对螺旋桨的加工方法及其装备的研究一直是制造业中有待攻克的难题[1]。

针对螺旋桨叶片特有的复杂曲面,随着自动化技术的快速发展,出现了一大批以提高螺旋桨叶片表面质量为目的的数控加工技术和数控加工机床。VICKERS[2]在1977年就利用计算机辅助技术进行了螺旋桨表面的计算,并进行了球头刀加工螺旋桨的相关研究。由于螺旋桨的加工参数是依据以前的经验数据来确定的,为此KUO等[3-4]研究了螺旋桨叶片曲面在不同半径处的法向曲率、主曲率、第一主方向和第二主方向,并在此基础上建立了铣刀参数、加工步距和加工行距的数学模型,为加工参数的确定提供了可靠的理论依据。YOUN等[5]在五轴联动机床上采用球头刀加工螺旋桨,将螺旋桨的加工过程分为粗加工、半精加工和精加工3步,先计算检查向量以生成精加工时的刀具轨迹,然后根据经验得到最终的刀具矢量。德国Metabo公司生产的MTS1000-6CNC六轴砂带磨床能够实现复杂曲面的仿形磨削、恒压力磨削和数控磨削[6]。王知行等[7]研究了用并联机床加工整体螺旋桨叶片的技术和加工整体螺旋桨的工艺方案,提出了加工螺旋桨的并串联多轴数控加工系统,分析了螺旋桨数控加工的工艺过程,同时介绍了螺旋桨加工的刀具轨迹编程和加工仿真的方法和过程。任秉银等[8]就螺旋桨叶片曲面数控加工效率低的现象将球头铣刀应用于螺旋桨的加工中,通过给出一般螺旋桨叶片工作面的方程,应用微分几何理论推导了数控加工所用球头铣刀的最大允许半径、走刀步长以及切削行距的计算公式,给出了根据刀具运动包络面计算实际加工误差的方法。杨春强等[1]研制出了四轴联动的螺旋桨数控砂带磨床,并讨论了不同参数对螺旋桨叶片的影响,为螺旋桨砂带磨削工艺提供了依据。

随着数控技术和计算机技术的发展,目前国内外许多企业开始采用各式的数控机床对船用螺旋桨叶片进行加工[9]。砂带磨削以其独特的优势,成为加工复杂型面的一种重要方法。特别是电镀金刚石砂带,作为一种新型的柔性磨削工具,克服了传统砂带寿命短、耐磨性差、抗拉强度小等缺点,具有一系列传统磨削工具无法比拟的优良性能,被广泛应用在玻璃、陶瓷、单晶硅、多晶硅、合成材料、硬质合金及铝合金等多种硬脆材料复杂形面的磨削加工领域中[10-14]。

本文中,介绍一种用电镀金刚石砂带加工螺旋桨的方法,并通过单因素试验分析各工艺参数对螺旋桨表面粗糙度的影响。

1 试验

1.1 试验材料及试验参数

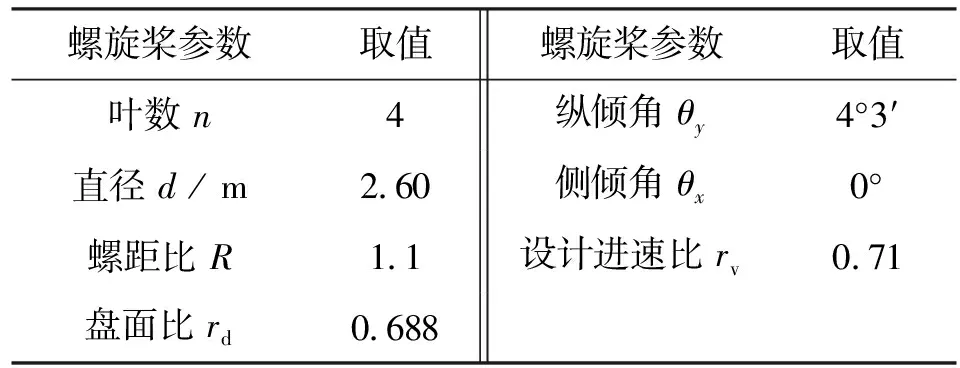

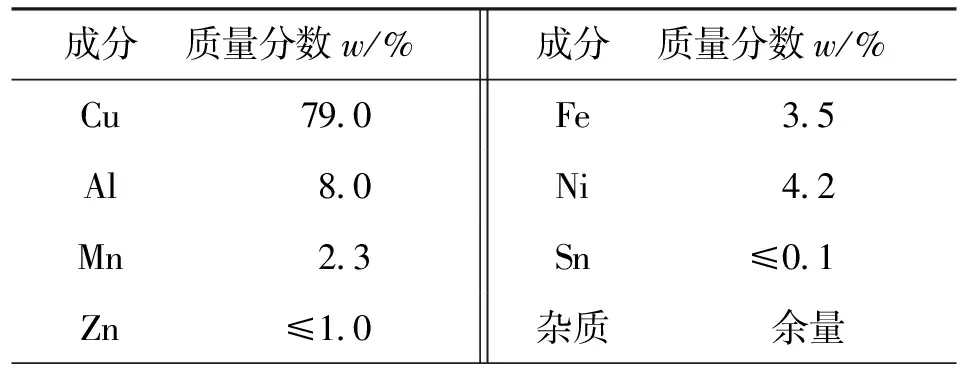

试验选用某型号螺旋桨,如图1所示。该螺旋桨主要参数由表1所示;该螺旋桨材料为镍铝青铜合金,其化学成分如表2所示。

图1 螺旋桨

试验使用定制的电镀金刚石砂带和锆刚玉砂带。其中金刚石为SMD40型,粒度号为230/270(粒径63~53 μm);锆刚玉类型为557F,粒度号为P230/270。砂带尺寸均为周长3 500 mm,宽30 mm。

表1 该螺旋桨主要参数

表2 材料组成成分

1.2 试验设备和条件

试验在重庆三磨海达磨床有限公司研发的船用定桨数控铣磨复合机床上进行,如图2所示。该机床由底座、横向滑板、二级旋转台、磨头总成、旋转主轴、纵向升降台、主轴动力系统组成;电机功率为 1 500 W,最大主轴转速为2 800 r/min,当接触轮直径为300 mm时,砂带线速度可以在0~42 m/s通过变速器任意调节。采用如图3所示的具有浮动压力的磨头,可以很大程度地提高磨削精度,改善磨削效果,同时减少加工过程中的砂带抛磨振动现象和抛磨过程中工件发热问题。

图2 船用螺旋桨铣磨复合机床

图3 浮动压力磨头

定义完成螺旋桨一只桨叶一面磨削为一次磨削。用北京时代之峰科技有限公司的TR200 型手持式粗糙度仪检测加工后螺旋桨叶片表面的粗糙度,粗糙度测量仪的最佳取样长度为0.25 mm,垂直于磨削方向检测磨削表面粗糙度。探针材质为高纯度金刚石(99.99%),测量过程如图4所示。

图4 叶片粗糙度测量

1.3 试验方案

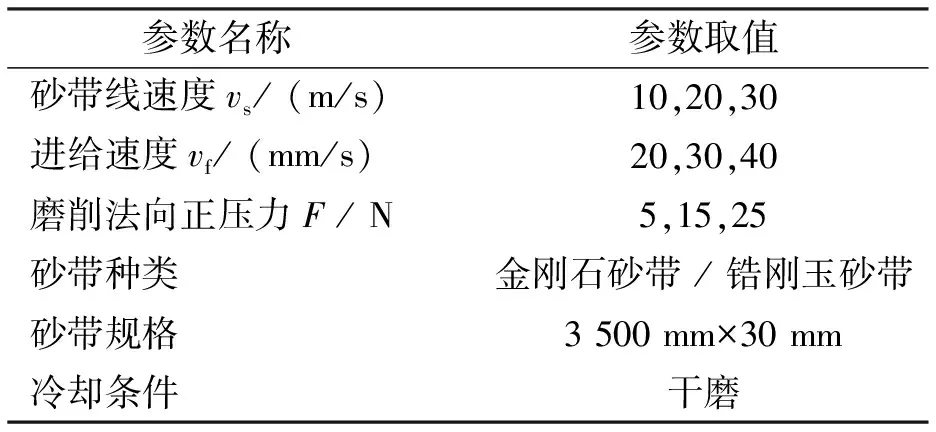

试验以工件表面粗糙度和砂带寿命为评价指标,通过单因素试验对磨削工艺参数进行优化。

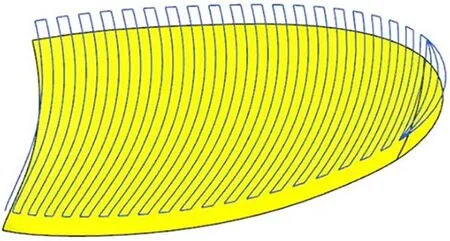

基于螺旋桨的曲面特征和加工要求,对螺旋桨加工采用等残留高度法与参数线法相结合的方法规划砂带加工轨迹,其轨迹如图5所示。砂带磨削具体试验参数如表3所示。

图5 机床加工路径

表3 试验参数

2 试验结果及分析

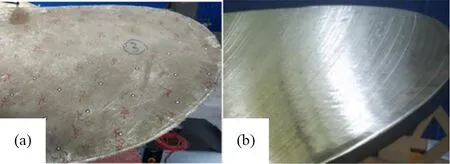

试验在加工过后的螺旋桨表面进行,加工前后对比如图6所示。图6a为螺旋桨毛坯,图6b为加工过后的螺旋桨表面。

图6 螺旋桨桨面比较

为了了解实际加工之后的螺旋桨叶片表面粗糙度的数值大小及分布情况。在螺旋桨叶盆表面由上到下均匀地选取具有代表性的7条V向参数线,采用TR200型手持式粗糙度仪进行检测,所得数据取平均值。

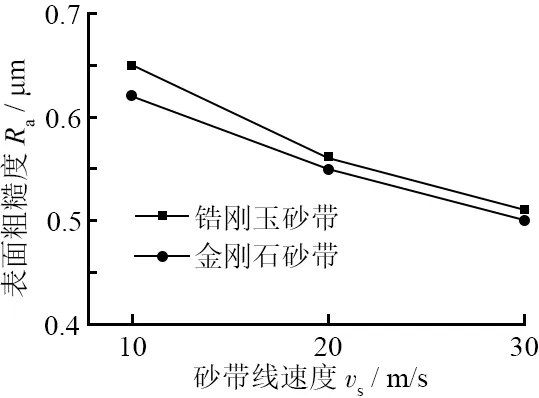

图7是2种砂带在进给速度为20 mm/s、磨削压力5 N时,砂带线速度和表面粗糙度的关系图。从图7可以看出:2种砂带加工后表面粗糙度值均随砂带线速度的增大而减小,且二者趋势几乎一致。这是因为随着砂带线速度的提高,单位时间内进入磨削区的磨粒数增多,单颗磨粒切削深度变小,工件表面变形小,工件与磨粒的接触时间缩短,减小了工件因磨粒耕犁形成的隆起高度以及热塑性变形,因而工件粗糙度值随之减小。

图7 带线速度与表面粗糙度的关系

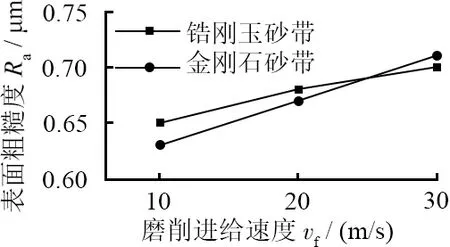

图8是2种砂带在线速度20 m/s,磨削压力15 N时,磨削进给速度和表面粗糙度的关系图。从图8可以看出:随磨削进给速度增大,工件表面粗糙度值略有增大,且二者趋势一致。

图9是2种砂带在线速度为20 m/s、砂带进给速度为20 mm/s时,磨削压力和表面粗糙度的关系图。从图9可以看出:表面粗糙度随磨削压力的增大而减小,但超过一定压力后反而增大。

通过上述分析可知:在相同参数条件下的金刚石砂带和锆刚玉砂带磨削后的工件表面粗糙度几乎一致,且磨削工艺参数的最优水平组合为砂带线速度30 m/s,磨削进给速度20 mm/s,磨削压力15 N,这时的磨削质量最好。试验中还发现,同等磨削参数条件下,1根金刚石砂带平均能磨削该螺旋桨桨叶的3/4,而锆刚玉砂带则只能磨削桨叶的1/3,金刚石砂带的寿命明显长于锆刚玉砂带,增幅为125%。

图8 磨削进给速度与表面粗糙度的关系

图9 磨削压力与表面粗糙度的关系

3 结论

工件表面粗糙度值随着砂带线速度的增加而减小,随着磨削进给速度的增大而增大,随着磨削压力的增大而减小,但超过一定压力会导致表面粗糙度增大;最优工艺参数组合为砂带线速度30 m/s,磨削进给速度20 mm/s,磨削压力15 N。

金刚石砂带和锆刚玉砂带在各工艺参数下对螺旋桨表面粗糙度的规律基本一致;相同磨削参数下,金刚石砂带相较锆刚玉砂带具有更长的寿命,增加了125%。