与椭圆封头连接的N型固定管板计算

2020-07-03郭学双褚建伟朱广前

郭学双* 褚建伟 朱广前

(江苏中圣压力容器装备制造有限公司)

0 引言

N 型固定管板是固定管板换热器中一种常见的管程侧筒体与壳程侧筒体和管板焊接连接结构,这种结构比螺栓垫片连接更能确保密封效果,结构质量更小、成本更低[1-2]。近年来,因化工生产工艺需求,管程侧与椭圆封头连接的N 型管板特殊结构被广泛应用,这与GB/T 151—2014《热交换器》标准要求的连接结构有出入,给设计工作带来了较大难度。以一台与椭圆封头连接的N 型固定管板换热器为例,从设计计算方法、局部应力分析等方面进行了详细的分析。

1 管板设计计算

1.1 设计参数

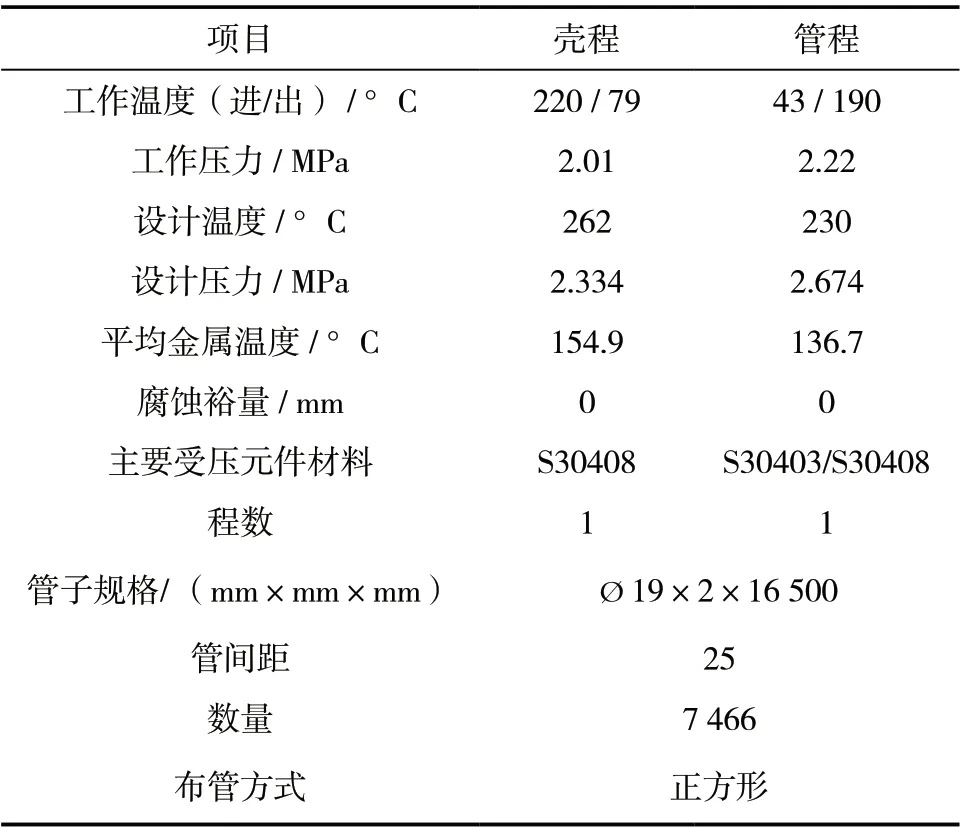

管板设计参数如表1 所示。

1.2 结构设计

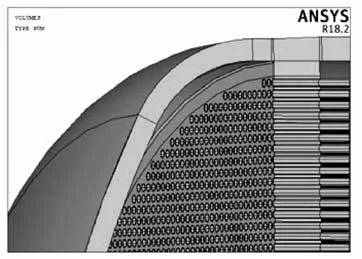

换热管为满布管,具体可见图1,管板与椭圆封头及壳程筒体连接结构可见图2。

1.3 设计计算方法

N 型固定管板换热器的管板与壳体和管箱采用整体连接结构,因此壳体和管箱对管板的变形具有约束作用,在按照GB/T 151—2014 标准进行管板设计时,壳体和管箱的厚度非常重要。管程侧壳体仅有封头结构,若按GB/T 151—2014标准中7.4.1.1以及7.4.6条规定应为管箱圆筒与管板连接,按照该标准中的方法来计算并不合适,因此采用JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)以及TEMA计算进行类比,来确定合适的设计厚度,计算结果如表2所示。

表1 管板设计参数

图1 换热管满布管

图2 管板与椭圆封头及壳程筒体连接结构(单位:mm)

表2 设计计算方法比较

通过计算发现,TEMA 方法计算得到的管板厚度最大,按GB/T 151—2014 标准方法计算的管板厚度最小,按JB 4732—1995(2005 年确认)标准方法计算的管板厚度居中,结合工程实例[3], TEMA 计算结果是较为保守。在DN<800 mm 或DN ≥1400 mm 范围内,TEMA 方法计算结果相比GB/T 151—2014 标准方法计算结果而言更为可靠,由于TEMA 计算过于简化,选用SW6 软件按JB 4732—1995(2005 年确认)标准方法计算管板厚度,选取管板厚度为120 mm。

管程侧椭圆筒体与壳程侧筒体和管板整体连接处是结构不连续的高应力区域,但GB /T 151—2014标准方法并不校核连接处的应力,仅校核壳体的平均轴向应力,管程侧筒体或者壳程侧筒体需要明显加厚,按照JB 4732—1995(2005 年确认)标准算法得到的结果不如GB/T 151—2014 标准方法经济。这是因为JB 4732—1995(2005 年确认)标准算法增加了管程侧筒体端部和壳程侧筒体端部总应力的校核,而是压力载荷单独作用下的管程侧筒体端部和壳程侧筒体端部总应力超标,导致管程侧筒体或壳程侧筒体厚度增加[4],有限元分析时考虑了管板与壳体端部连接处的过渡圆角结构,而SW6 计算软件中的JB 4732—1995(2005 年确认)标准分析方法没有考虑圆角过渡,而圆角结构能够显著减小筒体端部的薄膜应力和弯曲应力,大大改善管板与壳体连接处的应力[5]。

根据以上分析可知,采用SW6 软件中JB 4732—1995(2005 年确认)标准计算方法得出的筒体端部应力结果不合格,采用ANSYS 软件进行校核计算比较合理。

鉴于管程侧封头与管板相连接处结构不满足GB/T 151—2014 标准要求,因此选取管板厚度为120 mm,采用SW6 软件中GB/T 151—2014 标准方法校核管板弯曲应力 (包括布管区和不布管区 ) 、管板剪切应力、换热管轴向应力、换热管对管板的拉脱力 , 采用局部有限元法对管板带肩端部进行应力分析。

2 应力分析

2.1 有限元模型

该研究主要分析管板及其与两端筒体连接处的应力,因此忽略开孔接管、封箱接头及支座。采用实体SOLID 185 建模。有限元模型主要包括管程筒体、管板、换热管、壳程筒体及壳程偏心锥壳。根据几何结构与载荷的对称性,计算分析时采用设备的1/4 模型。有限元模型及网格划分情况分别可见图3 及图4。

2.2 工况分析

对该换热器的应力分析设计需要考虑各种组合工况,具体可见表3[6~8]。

图3 有限元模型

图4 模型网格划分情况

2.3 应力评定

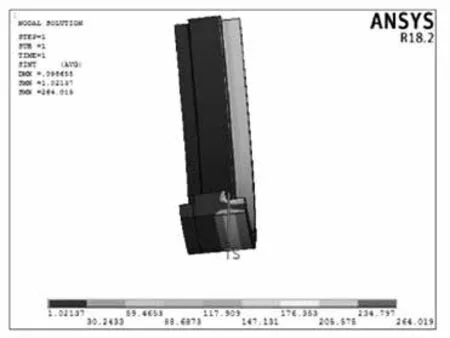

对有限元模型施加边界条件及压力和温度载荷后,利用ANSYS 有限元软件的求解器对6 种工况下管板各部位进行详细的应力计算。针对管板的较大应力点处选取多条路径进行线性化处理,根据JB 4732—1995(2005 年确认)标准进行应力分类的原则对其进行应力评定,结果可见表3。图5 为第1 种工况下的壳程侧线性化云图;图6 为第3 种工况下的管壳程侧线性化云图。

3 结论

(1)与椭圆封头连接的N 型固定管板结构不符合GB/T 151—2014 标准中的理论模型。

(2)GB/T 151—2014 标准中的方法没考虑管板与壳体连接结构处存在最大应力值的情况,因此该方法未必能确保设备安全运行。

表3 模型分析工况组合情况

图5 第1种工况下的壳程侧线性化云图

图6 第3种工况下的壳程侧线性化云图

(3)与椭圆封头连接的N 型固定管板结构可采用SW6 软件计算并初步确定管板厚度,管板与壳体连接处的局部结构可按JB/T 4732—1995 标准中的应力分析方法加以补充,得到合理的计算结果,使设计文件更加完善,确保设备安全运行。