渤海某平台生产水管线腐蚀原因研究

2020-07-03樊荣兴王海锋

樊荣兴* 刘 鹏 刘 亮 杨 阳 罗 懿 王海锋

(1.中海石油(中国)有限公司天津分公司 2.中海油(天津)管道工程技术有限公司)

渤海某平台生产水系统频繁发生管道被腐蚀穿孔泄漏现象,为了降低损失,同时寻找出水系统发生腐蚀的主要原因,对生产水系统的腐蚀原因进行了分析。该生产水处理采用单系统常规处理工艺,主要设备包括斜板除油器、加气浮选器、预过滤水罐、双介质过滤器及超声波过滤器、注水缓冲罐等。平台生产水经双介质进料泵升压后进入双介质过滤器进行过滤,失效的测试短节位于双介质供给泵总出口位置。

1 宏观分析及厚度测量

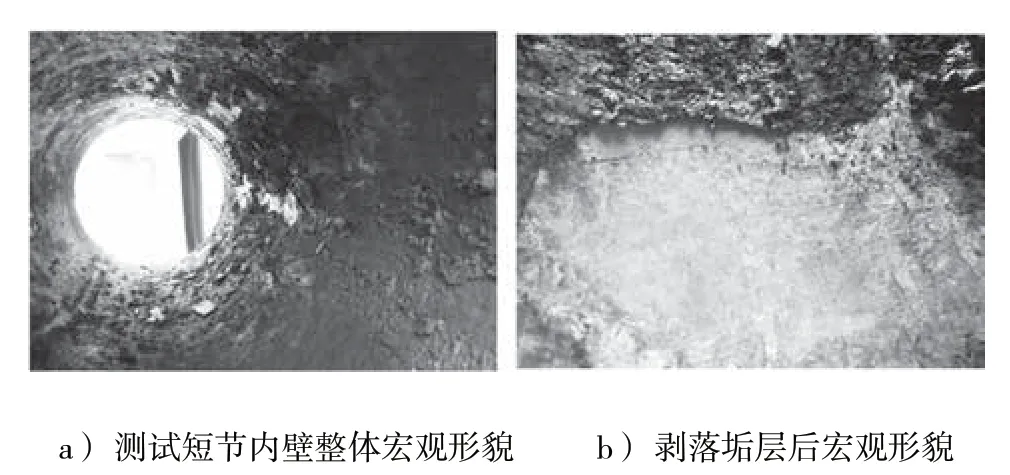

失效测试短节的内壁宏观形貌如图1 所示。通过宏观观察发现,失效的测试短节内壁结垢较为明显,垢质疏松且呈黑色,垢层厚度为2~5 mm,在垢层脱落部位可见黑色的腐蚀产物;剥落的垢层结合部位的内壁腐蚀产物为红棕色,测量可得腐蚀产物的厚度为0.5~1 mm。

图1 测试短节的内壁宏观形貌

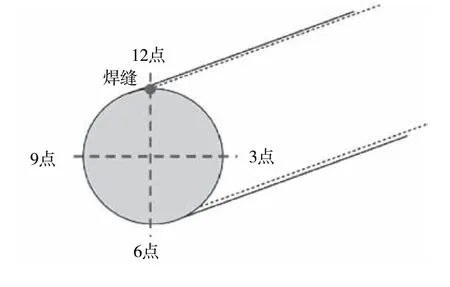

选取测试短节的不同位置,包括管段两端(靠近与法兰节的环焊缝处)、管段中间,去除其表面防锈层,从外壁按照图2 中所示方向,采用GE DM5E 超声波测厚仪对剩余壁厚进行测量,测量方向分别为12 点(纵向焊缝位置),3 点,6 点及9 点位置。

图2 壁厚测量方向图示

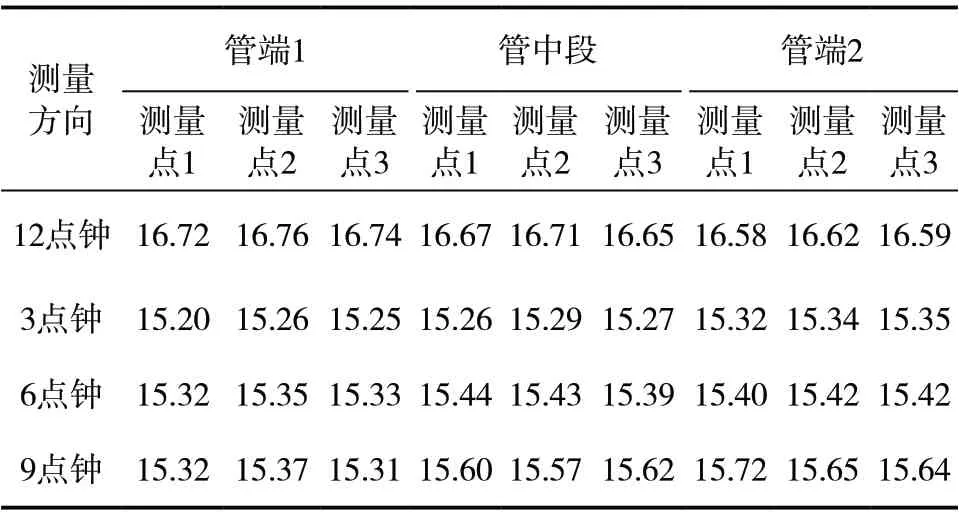

剩余壁厚测试结果可见表1。已知母材和焊缝的测试管段原始平均壁厚分别为16.35, 17.69 mm,由剩余壁厚值可以看出,测试短节各方向都呈现均匀减薄趋势。通过测量母材最小剩余壁厚为15.20 mm,焊缝最小剩余壁厚为16.58 mm。经母材数据计算得出,管段最大壁厚减薄量为1.15 mm。

表1 测试管段剩余壁厚超声波测量值 mm

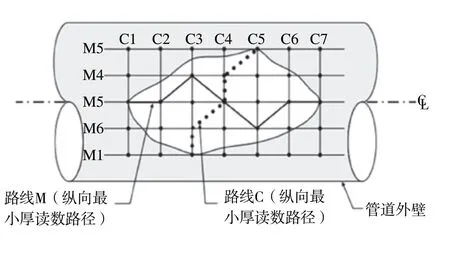

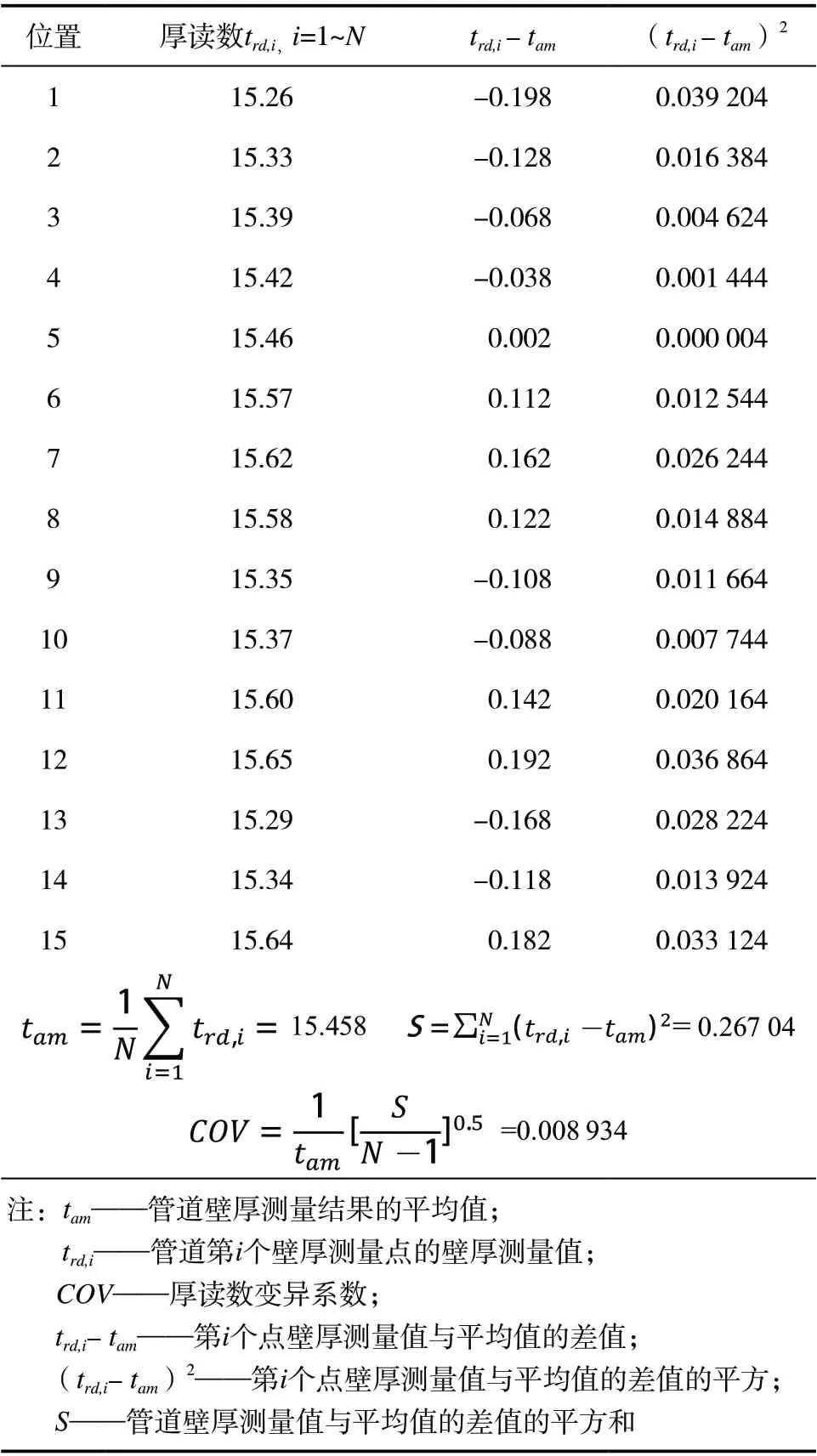

按照API 579-2016 标准要求对管道进行取点检测,对管壁腐蚀类型进行判别,如图3 所示。测量结果及数据可见表2。

图3 检测面与临界厚度剖面

表2 厚读数变异系数(COV)计算值

根据API 579-2016 标准要求,当COV<0.01 时,可判断腐蚀类型为均匀腐蚀。

2 细菌检测及水质分析

对水样进行细菌测试,结果可见图4。结果显示未检测出存在腐生菌(TGB)、铁细菌(FB),但存在硫酸盐还原菌(SRB),检测结果为25 个/mL。

图4 细菌检测结果

从测试短节上游泵阀处进行水质取样,检测水质中各离子的含量,水质分析结果可见表3。由表3 可知,水质中钙离子浓度较高,存在结垢的可能,而且水质中含有一定量的Fe2+,Fe3+,这是由于腐蚀导致的。结合现场工况,对生产水系统双介质供给泵出口水质,按照SY/T 0600—2009《油田水结垢趋势预测》标准中的方法预测结垢趋势[1-2],结果表明该流体有CaCO3和BaSO4的结垢趋势。

表3 水质分析结果

3 微观分析

分别选取测试短节垢样、底部沉积物、脱落腐蚀产物、垢层脱落位置的黑色腐蚀产物、垢层剥离后红棕色腐蚀产物的样本进行清洗并低温烘干,随后进行微观形貌分析和微区成分分析,5 个样品分别标记为1#,2#,3#,4#,5#,样本的XRD 图谱及结果可见图5 及表4。

图5 XRD分析谱图

表4 腐蚀产物或垢样成分

综合以上数据结果进行分析后可知,测试短节内壁腐蚀产物主要为Fe3O4,FeCO3和FeO(OH),表面垢层成分主要为CaCO3,与结垢趋势预测一致。靠近管内壁位置为铁的腐蚀产物,而远离管壁位置的腐蚀产物中CaCO3成分增多,部分位置未检测出CaCO3的主要原因是随腐蚀产物层增厚,垢层远离管壁,更易于被介质冲刷,从而导致其脱落。

4 室内腐蚀模拟实验

为了验证管内流体对管壁的腐蚀性,进行了腐蚀模拟实验。将管壁材料加工制成的挂片放入高温高压反应釜中,液体介质为海上平台的生产水,设置温度为65 ℃,压力为0.65 MPa。浸泡7 天后取出挂片,进行清洗、称重,静态腐蚀模拟数据如表5 所示。根据Q/HS 2064—2011《海上油气因生产工艺系统内腐蚀控制及效果评价要求》标准中对碳钢挂片的均匀腐蚀速率严重程度的规定,液相环境的腐蚀属于严重腐蚀。图6 为清洗前后挂片表面宏观形貌。由图6 可见,试验后挂片表面出现红棕色腐蚀产物,清洗后挂片表面未发现局部腐蚀特征,呈现均匀腐蚀状态。

表5 静态腐蚀速率计算结果

图6 试样表面宏观形貌

5 分析与讨论

管道运行时,环境介质导致管道内壁形成CaCO3垢层,垢层沉积往往会导致垢下腐蚀[3-4]。这是由于金属表面上的某些不均匀因素,如腐蚀产物附着不完整和其他沉积物堆积,氧化轧皮不完整或局部破坏等,使金属表面上不同部位腐蚀性气体浓度存在严重差异,从而形成腐蚀性气体的浓差电池。

另外,结垢可能会促进细菌在垢下繁殖生长,增加了细菌腐蚀的可能性[5]。垢下腐蚀通常与微生物腐蚀共同存在、协同作用,使金属管道产生严重腐蚀。当沉积物的固体颗粒表面积较大时,会吸附带走一定量的缓蚀剂,使缓蚀剂达不到有效浓度,同时垢的存在也抑制了缓蚀剂吸附到金属表面,降低缓释效果,加速管道腐蚀。

6 结论

测试短节外壁有防锈层保护,无明显腐蚀现象;内壁结垢明显,垢质疏松且呈黑色,与含油有关系,垢层脱落部位存在黑色腐蚀产物;剥落垢层结合部位的内壁腐蚀产物为红棕色,主要成分为Fe3O4,FeCO3及FeO(OH)。

测试短节内壁表面垢层成分主要为CaCO3,与结垢趋势预测一致,在当前运行状况下,污水系统管道内壁表面结垢明显,存在垢下腐蚀,且水质中存在SRB 细菌,管壁结垢有利于细菌繁殖,故同时发生细菌腐蚀的可能性极大。室内模拟试验结果显示,测试短节材质的静态腐蚀为严重均匀腐蚀,腐蚀速率为0.308 1 mm/a。

测试短节壁厚检测及API 579-2016 标准评价结果显示管道内腐蚀为均匀腐蚀,但不排除管道某些滞留区存在局部腐蚀,应定期对生产水系统中三通位置、弯头位置、变径位置及其他管路滞留区的位置进行清理排查。

建议对管道进行垢清洗,然后在斜板除油器前面加入防垢剂,并在生产水系统中定期加入具有黏泥剥离清洗功能的杀菌剂,消除表面沉积物,确保缓蚀剂吸附,必要时,对防垢剂类型或加注比例进行优化,可以对防垢剂进行重新评价。