2.5D 碳纤维增强碳化硅基体复合材料疲劳寿命

2020-07-03史鹏吉胡明月丁勇军张根西于静巍张培伟

史鹏吉 胡明月 丁勇军 张根西,2 于静巍,2 张培伟*,2

( 1、东南大学 工程力学系,江苏 南京211189 2、东南大学 空天动力研究所,江苏 南京211189)

陶瓷基复合材料是作为一种可以应用于极端环境的非脆性耐高温材料而产生的。 相对于其他结构材料, 陶瓷基复合材料还不成熟,目前还处于发展阶段,但在一些高新领域的良好应用前景已初露端倪[1]。 疲劳是陶瓷基复合材料结构所承受的主要载荷形式之一,也是引起其破坏的主因之一。 据统计,至少有一半以上的机械破坏属于疲劳破坏[2]。 例如,航空发动机中的复合材料零件,疲劳破坏就是极为常见的失效形式。 因此,现代机械结构对材料除了强度要求之外,更提出了对疲劳性能的苛刻要求。 大量研究[3][4][5]也表明,陶瓷基复合材料在循环载荷下会发生疲劳失效。 但由于陶瓷基复合材料为非均匀多相材料, 细观结构复杂,且宏观响应为各向异性,表现出的疲劳特性及失效机理较为复杂,现有针对金属的疲劳模型和理论难以应用于陶瓷基复合材料;此外,陶瓷基复合材料的基体为脆性材料,基体的失效应变远低于增强纤维, 且基体开裂后会引起纤维/基体界面的脱粘。 目前研究者案例只对针刺陶瓷基复合材料的静力学失效机理开展了少量研究[6][7][8],尚未深入研究针刺陶瓷基复合材料疲劳失效过程,也没有建立相应的力学模型。

Holmes 等[9][10]通过开展常温拉- 拉疲劳试验,研究了不同加载频率下编织C/SiC 陶瓷基复合材料疲劳失效模式的区别,结果表明:疲劳加载减弱了0°和90°纤维束交叠出的应力集中程度,提高了复合材料的剩余强度;该材料的疲劳损伤与编织纤维束在交叠处的应力不均匀相关联,0°纤维束内的裂纹将沿垂直载荷方向演化,层间损伤则平行于载荷方向;循环载荷作用引起的纤维/ 基体相对往复运动加速了界面的脱粘和磨损过程,并引发细观应力的重新分布。

Wang 等[11]通过对正交编织C/SiC 陶瓷基复合材料常温拉- 拉疲劳失效断口的细观观察和分析, 将该体系复合材料的疲劳损伤总结为七种模式:基体开裂、横向纤维束开裂、界面脱粘、纤维失效、分层、纤维束劈裂和基体磨损。 他们认为除了纤维失效的其余六种模式导致了该体系陶瓷基复合材料疲劳模量随循环数的下降,纤维失效最终导致复合材料的整体失效。 此外,对于疲劳存活试件, 疲劳模量在高循环阶段将有一定程度的恢复,这是由于纤维束劈裂导致的纤维束取向发生变化,并抑制了损伤的进一步发展。

Dalmaz 等[12]开展了2.5D 编织C/SiC 陶瓷基复合材料在不同温度下的拉- 拉疲劳试验。 结果表明,随着加载循环数的增加, 材料疲劳模量和疲劳剩余强度将提高。 他们认为该体系的陶瓷基复合材料在制备过程中引入了较大的残余应力,在纤维单丝以及纤维束与基体的界面上都存在较大的残余拉应力,而循环加载导致的基体开裂和界面磨损将削弱这些残余应力,改善材料的受力情况。

本文选用2.5D 碳纤维增强碳化硅材料, 采用Instron 8802疲劳试验机对2.5D 碳纤维增强碳化硅材料进行疲劳试验,并利用扫描电子显微镜技术,观测C/SiC 复合材料的破坏界面形态,分析C/SiC 陶瓷基复合材料的疲劳行为和破坏机理, 为C/SiC复合材料的理论研究和实际应用提供一定的依据。

1 试验材料及试验方法

1.1 试验方法

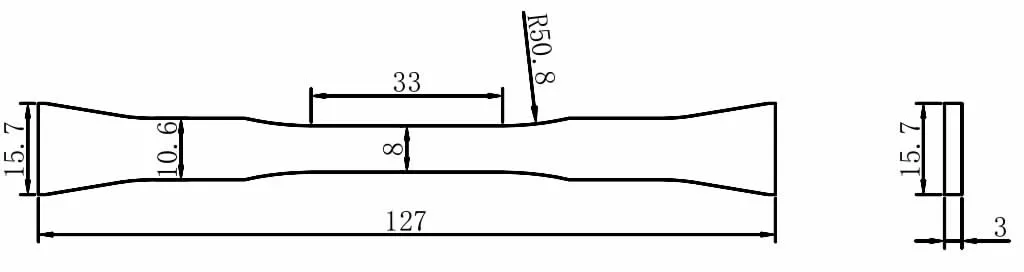

本试验目的是测定常温环境下C/SiC 编织复合材料沿主方向的拉伸疲劳性能,获取疲劳载荷与材料寿命的关系。 试验材料由中国科学院上海硅酸盐研究所提供,为缝合式二维编织复合材料,增强体为碳纤维,基体为碳化硅。试件和夹具设计参照美国材料与试验协会( ASTM)关于连续纤维增强陶瓷基复合材料疲劳试验标准 《 Standard Practice for Constant-Amplitude, Axial, Tension-Tension Cyclic Fatigue of Continuous Fiber-Reinforced Advanced Ceramics at Ambient Temperatures》( C1360-17),采用狗骨形试样,试件过渡段为双圆弧过渡。 试件长度为127mm,两端宽度为15.7mm,过渡段宽度为10.6mm。 为了更好地反映材料力学性能,试验段的宽度取为8mm,具体尺寸如图1 所示。试验采用Instron 8802 疲劳试验机,疲劳载荷波形采用正弦波,频率为2Hz,应力比为0.3。

图1 疲劳试件尺寸

C/SiC 复合材料的拉- 拉疲劳试验, 采用下列试验步骤进行:a.给试件编号,并测量试件试验段任意5 处的宽度和厚度,取其平均值作为试件截面尺寸;b.安装试件,保证试件对中;c.设置疲劳载荷的加载程序及相应加载波形、频率;d.试件加载断裂后,记录相关实验数据;e.拍照,并将断裂的试件置于密封袋中保存。

1.2 试验结果与数据分析

试验共进行27 组,由于材料的离散性较大,试验中部分试件由于疲劳荷载超过其静强度,加载后迅速断裂,发生了强度失效,即加载次数极少,试件断裂呈现出脆性断裂的特征。

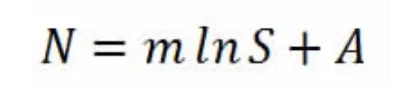

根据试验数据,采用下式对材料的S-N 曲线进行拟合:

其中m、A 拟合得到的材料参数,m=-6.327, A=298.4。 进而得C/SiC 复合材料的应力- 疲劳寿命的关系如图2 所示。

图2 C/SiC 疲劳试验S-N 曲线

在试验过程中,当疲劳应力不超过200Mpa 的时候,试件在106循环次数下依旧没有失效。 当试件的疲劳应力在207.9Mpa以上、220Mpa 以下的时候, 试件的循坏次数绝大多数可以达到106次,但是当疲劳应力超过220Mpa 时,试件的循环次数将大幅降低,仅有105次。当循环次数达到106次的时候,认定此时的疲劳应力为该试件的疲劳极限。

通过对有效的疲劳试验数据进行拟合,发现拟合得到的S?N 曲线在向Y=200Mpa 逼近。 通过对比之前试验数据,得出在存活率为50%的情况下,该试件的疲劳极限为200Mpa。

由以上试验数据,可得以下结论:

( 1)C/SiC 复合材料的抗拉强度具有一定的离散性, 由图2可见,最大荷载最小值为202.5MPa,最大值为254.5MPa,强度值相差达25.6%。

( 2)C/SiC 复合材料具有较好的抗拉伸疲劳性能, 同时也有一定的离散性,且当疲劳载荷接近其静强度时,仍具有较高的疲劳寿命。

2 疲劳损伤机理分析

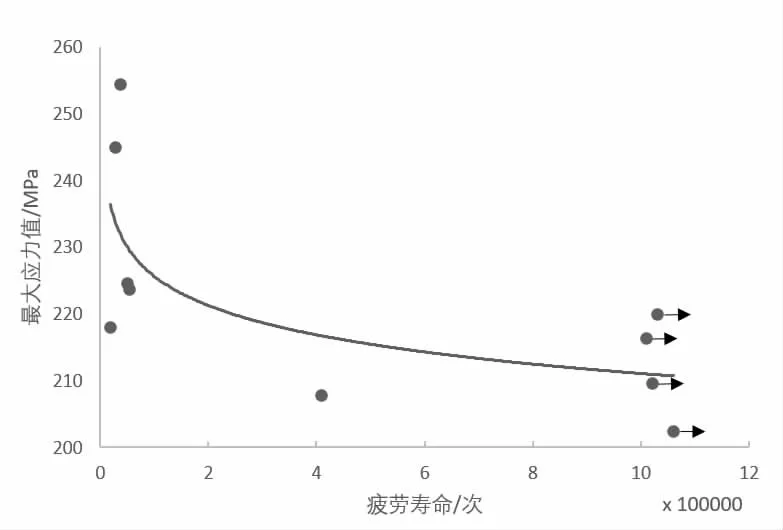

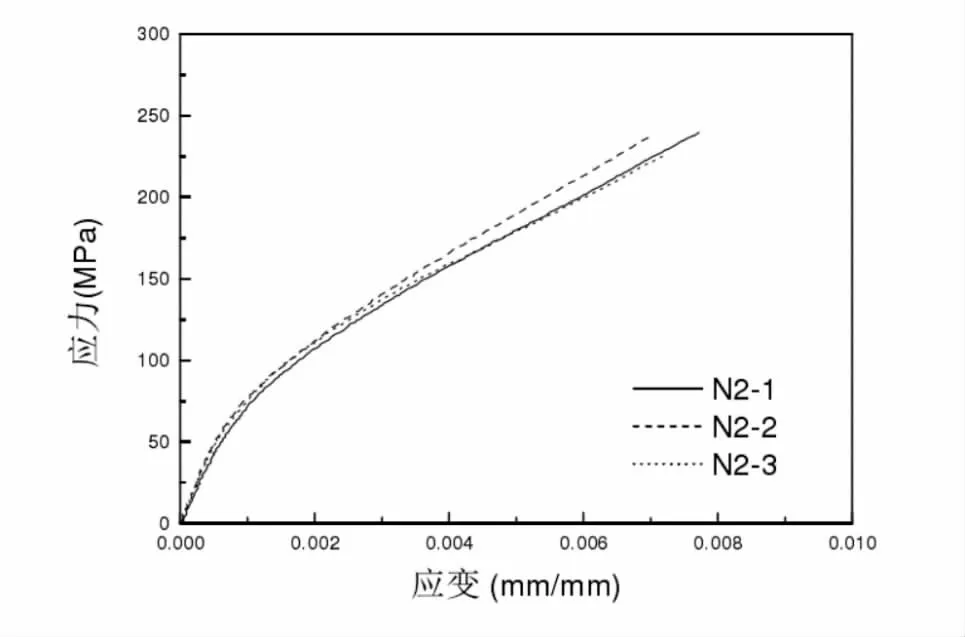

2.5 D 编织陶瓷基复合材料在单轴拉伸载荷下, 应力- 应变曲线呈非线性。 拉伸应力- 应变曲线可以分为三个阶段:初始线弹性段、基体开裂- 界面脱粘非线性段、基体裂纹饱和后线性段,如图3。 在拉伸载荷下,最初由于基体内部缺陷而产生微裂纹,之后裂纹扩展达到饱和后,拉伸荷载主要由碳纤维承担,最终轴向纱线内纤维的受拉不断失效而导致复合材料最终断裂。

图3 2.5D C/SiC 陶瓷基复合材料静拉伸应力- 应变曲线

初始加载到峰值时,部分纤维断裂,但复合材料并未失效。在随后循环中,假设断裂纤维承担载荷由完好纤维承担,纤维相对基体在界面处的滑移使得界面切应力减小,纤维与基体之间的载荷传递量下降,完好纤维承担载荷增加,纤维断裂概率将随循环增加,当断裂纤维体积分数达到临界值时,复合材料失效。

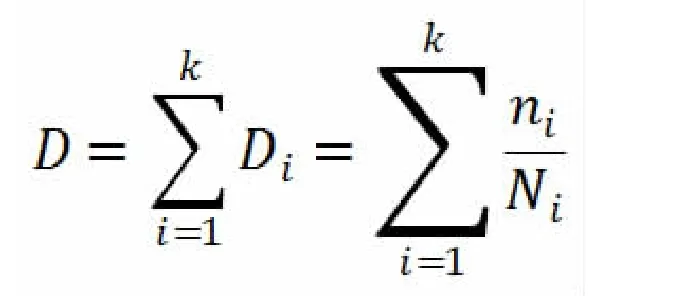

由Miner 定律,认为部分疲劳损伤可以线性相加,在试件受到循环往复荷载时,不论材料当前损伤状态如何,受到相同荷载时产生相同损伤,并且荷载顺序对试件没有影响。

若构件在某恒幅交变应力范围S 作用下, 循环破坏的寿命为N,则可以定义其在经受n 次循环时的损伤为D=n/N,n=0 则D=0,n=N 则D=1 时破坏。 构件在应力范围Si作用下经受ni次循环的损伤为Di=ni/Ni则在K 个应力范围Si作用下, 各经受ni次循环则可定义其总损伤为

预测陶瓷基复合材料疲劳寿命的细观力学方法, 该方法假设疲劳载荷下界面剪应力随循环衰退服从指数分布,在疲劳载荷作用下,界面剪应力随循环衰退使纤维承担应力增加,纤维失效概率增加,当纤维失效体积百分数达到临界值时,复合材料断裂, 预测了单向陶瓷基复合材料低周疲劳寿命。 需要指出的是,发现疲劳载荷下界面磨损导致纤维强度衰退。 当界面剪应力在循环的初始阶段达到稳定后,纤维强度随循环衰退是影响陶瓷基复合材料低应力高循环数疲劳失效的主要因素,而在上述陶瓷基复合材料细观力学寿命预测方法中,均未考虑界面磨损对纤维强度的影响。

图4 试件F13 断口SEM 形貌

图5 试件F26 断口SEM 形貌

3 断口形貌

试验后对一部分强度断裂的试件和疲劳断裂的试件进行SEM 扫描,对比疲劳断裂与强度断裂断口的不同,分析疲劳断裂断口的特征。 阐述疲劳断裂试件断口的断裂规律。

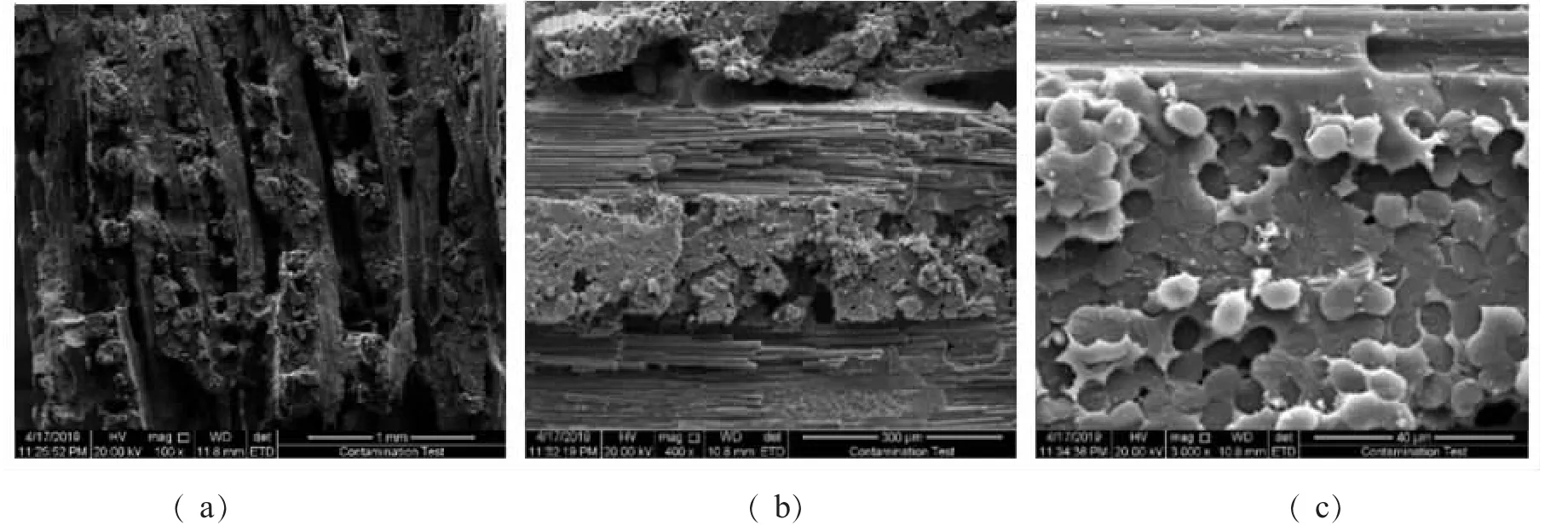

疲劳断裂试件( 见图4):

图4 为编号为F13 的试件疲劳断裂断口, 最大应力为216.4MPa,循环1.01×106次后发生疲劳断裂,疲劳断裂断口与强度断裂断口有明显差别, 外层SiC 基体的裂纹扩展大约延45°方向,原因是拉剪应力导致集体裂纹沿45°方向扩展。

从图4a 可以看出C/SiC 复合材料疲劳失效试件断口参差不齐,且层与层之间存在不同程度的拔出现象,各层内部存在纤维簇的拔出现象,纤维拔出形态呈山峰状,每个拔出纤维簇一般包含若干纤维束,碳纤维束杂乱不堪,拔出的碳纤维单丝长度不一, 且图4b 与图4c 中显示出明显的碳纤维与基体剥离的现象, 在图4b 中断裂碳纤维单丝存在一些SiC 基体碎屑,说明已断裂的基体与未断裂的碳纤维发生摩擦。 由于基体率先断裂,碳纤维预制体主要承受荷载,此时,碳纤维与基体之间的摩擦导致基体与碳纤维的界面强度下降, 并因摩擦产生基体碎屑,最终由于碳纤维与基体之间粘结力降低导致试件F13 发生疲劳断裂。强度断裂试件( 见图5)。

图5 为2.5D 针刺C/SiC 复合材料断裂试件的断口形貌照片。 由于材料的离散性较大, 在加载应力小于材料的极限应力时,试件却产生了强度破坏。 由于纤维与基体的界面较强,试件强度断裂时,导致纤维簇并未与基体剥离,在图5a 和5b 中可以看到,90°层内由于主要承受垂直纤维方向的载荷,其细观失效机制主要为基体裂纹和基体剥离, 并出现90°纤维断裂的现象。 由图5c 可以看出断口较为平整,0°的纤维束拔出长度较短,且各个0°纤维丝的拔出长度基本相同,层与层之间纤维拔出现象基本相同,0°方向的碳纤维与基体未出现明显的基体剥离的现象,有少量碳纤维单丝拔出的现象,但拔出的碳纤维长度短,断面光滑,与纤维束同样呈现脆断的特性。 由于强度断裂试件的基体完全包裹纤维,从而形成一个整体,这使得其界面较强, 不会出现大面积的纤维断裂呈现出明显的脆断特性。说明了2.5D C/SiC 复合材料断强度断裂主要为纵向0°纤维在同一截面位置断裂。

由以上分析可得,拉拉疲劳试件的断口皆参差不齐,且出现不同形式的失效模式,包括纤维束断裂、界面脱粘及基体开裂等。 疲劳断裂与强度断裂的两种断口的区别在于拔出纤维束的形态。 强度断裂试件,其断口相对疲劳失效较整齐。 究其原因,强度断裂试件的基体与纤维的界面较强,不会出现大面积的纤维断裂。 经历疲劳加载历程的试件,其界面会出现疲劳现象,即局部基体开裂, 纤维脱粘。 疲劳损伤的逐渐累积会造成基体和纤维脱粘及纤维拔出,继而出现大面积的纤维分散式断裂。

4 结论

4.1 2.5D 编织C/SiC 复合材料在受到往复循环荷载载荷作用下,其应力- 应变曲线呈现明显的非线性特征,由于材料的内部缺陷导致细观裂纹的产生, 随着荷载循环周期的增长,损伤逐渐积累,初始变现为基体的开裂,在基体开裂后,荷载主要由预制体承担,随后预制体破坏,材料发生断裂。

4.2 当疲劳应力不超过200Mpa 的时候, 试件在106循环次数下依旧没有失效。 当疲劳应力超过220Mpa 时,试件的循环次数将大幅降低,仅有105次。 通过对实验数据的拟合显示曲线向200MPa 逼近, 认定此材料在2Hz 的循环荷载下的疲劳寿命为106次,疲劳极限为200MPa。

4.3 与强度破坏的光滑断口相比, 疲劳破坏的断口呈现明显的错落不齐的特性, 伴随着大量纤维拔出和基体剥离的现象,同时由于纤维与基体之间存在摩擦的现象,在疲劳断口处可以明显看到有少量基体碎屑。