基于MIDAS仿真分析的一种新型轻型闸室墙移动模架设计

2020-07-03孙腾飞安徽省港航建设投资集团有限公司

孙腾飞 安徽省港航建设投资集团有限公司

传统施工工艺浇筑闸室墙是通过搭设脚手支架采用竹胶板和小型钢模板组拼方式进行,安全风险大、作业效率不高、模板拼缝多等问题,错台、涨模、漏浆等质量问题。连云港港疏港航道沂北船闸闸室墙施工中,对移动模架整体大模板施工工艺进行了大胆尝试,大大提高了作业效率和施工质量。在推广应用中也发现该贝雷架式移动模架存在安拆困难、结构自重大等弊端。在安徽省某复线船闸施工中设计了一种新型轻型移动模架,通过大型通用有限元程序MIDAS/Civil对其结构按完全性进行了验算,确保了结构稳定,大幅减轻了结构自重,降低了造价,作业效率进一步提升,施工安全更有保障。

1.设计背景

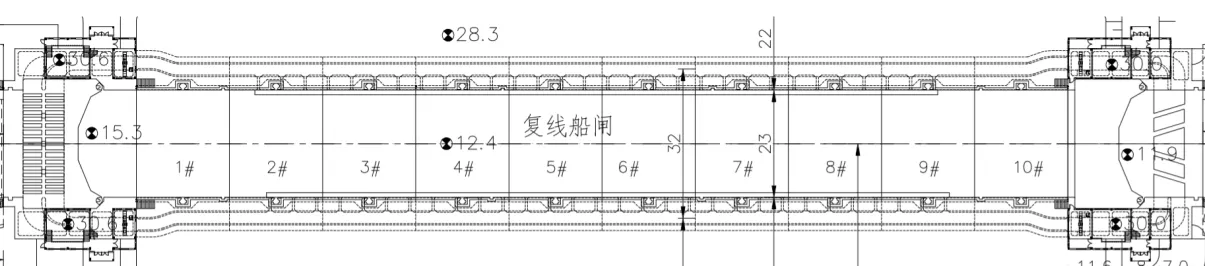

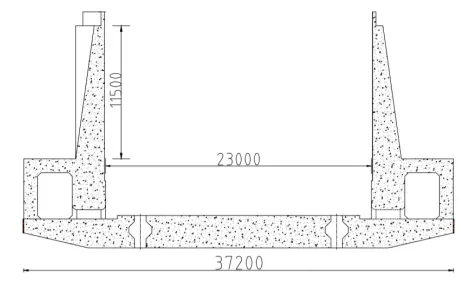

安徽省某复线船闸级别为Ⅲ级,闸室尺度为23×200(m)(闸室净宽×有效长度),采用整体式钢筋混凝土U型槽结构,共分10节,每节长度20m,墙高11.5m。闸室如图1、图2所示。

图1 船闸平面布置图

图2 闸室典型断面示意图

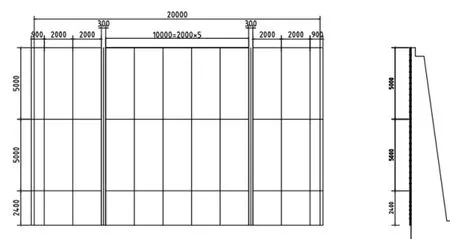

图3 闸室墙身迎水侧模板布置图

为有效提升施工质量,避免传统小模板多次分层浇筑易产生胀模、错台、漏浆等质量通病和贝雷架式移动模架结构自重大、安拆困难、行走速度慢等缺点,根据施工要求决定采用整体钢质大模板一次浇筑整节闸室墙,根据钢结构设计规范和组合钢模板技术规范设计一种新型轻型移动模架结构用于浇筑期间大模板、移动、安装和固定,确保施工期间模板安全稳定。整体钢模板单块最大重量达到36t,两侧闸室墙墙身对称浇筑,同时需要4块大模板。

2.大模板拼接设计

闸室墙身迎水侧模板自下而上模板高度分别为2400 m m、5000mm、5000mm。(如图3、图4)横向模板预留端头模板固定宽度,组合为“900+2000+2000mm+钢护木+5×2000 m m+钢护木+2000+2000+900mm”。

闸室墙身临土面模板考虑浮式系船柱位置,主要采用2000×5000mm、1500×2000mm等规格模板拼装。

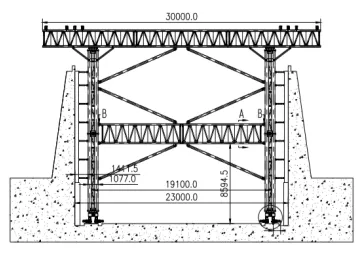

3.移动模架系统设计

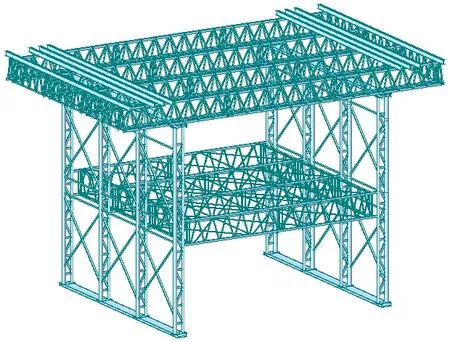

现场考察高良涧三线船闸工程、高邮运东船闸拆除改建工程和杨桥船闸工程,并对上述船闸闸室墙身模板支撑系统结构性能、受力特性深入研究,初步确定了移动模架结构形式(见图5、图6)。

4.仿真分析

4.1 仿真原则

在移动模架结构分析计算模型的建立过程中,主要考虑以下几个方面的原则:

(1)结构模式

分析时选用空间结构模型进行,可以更好的反映其空间效应。

(2)单元选取

仔细分析设计图纸,将结构进行离散,选取合适的有限元单元。主梁、支腿、吊点梁、分配梁等均采用空间梁单元来模拟,中桁架梁和连系杆件采用桁架单元来模拟。

(3)荷载处理

一般来讲自重由计算程序自行考虑,为了大程度地保证与实际相一致,结构的自重荷载、恒荷载等,根据实际材料予以修正。

(4)边界处理

箱轮处为铰支,支腿上端与主梁及主梁与吊点梁之间的连接采用主从约束的方法建立刚性连接,中桁架梁与支腿及支腿与连系杆件处节点释放相应的水平自由度,主梁腹杆端部设置梁端刚域。

依据以上的基本原则,应用移动模架整体有限元分析的技术思路,采用大型通用有限元程序MIDAS/Civil所提供的前处理模块建立了移动模架空间结构分析计算模型,根据不同构件受力特点的不同,采用不同单元类型来模拟不同构件,同时根据模架的实际情况合理处理各构件之间的连接情况和边界约束情况,形成统一的移动模架分析模型。

4.2 基本假定

在建立移动模架系统的几何模型时,在保证模型能够反映移动模架系统的力学特性,且与实际结构尽可能相一致的原则下,对实际结构作如下必要的简化:

(1)由于模拟的是施工过程,模型仅考虑了结构自重以及吊点梁承担的模板重量;

(2)由于移动模架必须保证施工过程中的安全性,其受力应完全在线弹性范围内;

(3)在结构构件相交而形心不在同一点处,均设置刚性连接;

(4)不考虑附属结构参与主体结构受力;

(5)假定移动模架系统中所有焊缝为连续全透焊,且忽略焊缝连接处材料特性的改变,认为焊接处的材料性能与相邻结构的材料特性相同;

(6)忽略移动模架系统结构上的螺栓孔、联接翼缘等对计算分析结果影响细小的微小结构;

(7)为方便查看所施加荷载的位置和大小,建模过程省略了内外模,并将荷载直接施加在挂架系统相应位置上。

4.3 有限元分析模型

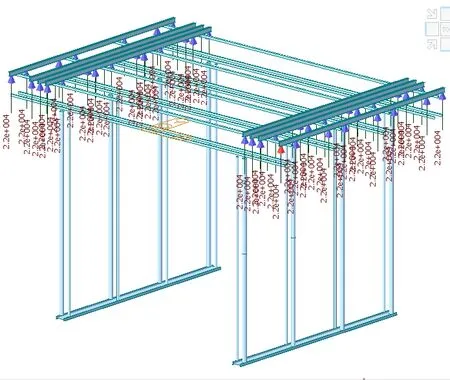

采用有限元软件MIDAS/Civil,根据设计图纸中结构的几何特性和材料特性来建立移动模架的空间有限元模型。模架中剪刀撑、斜撑作为安全储备,不加入结构计算,吊点梁和支腿用梁单元来模拟,主梁、中桁架梁及连系杆件采用桁架单元。支腿底端施加铰接约束,一组支腿之间的连接为刚接,主梁与支腿的连接为刚接。中桁架梁与支腿之间的连接为铰接。吊点梁手拉葫芦处施加大模板的竖向节点荷载。

图4 闸室墙身迎水侧模板布置图

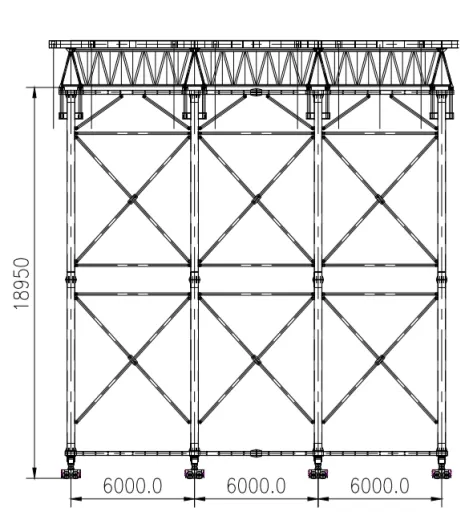

图5 移动模架总装立面图

图6 移动模架侧面图

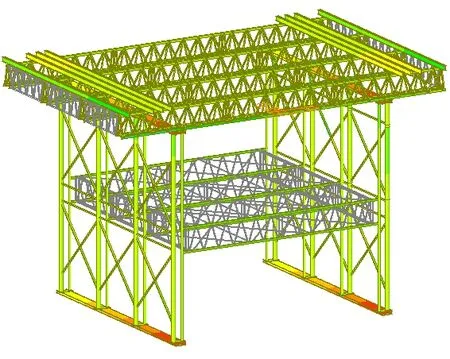

全模型共1581个单元,其中桁架单元1342个,共有节点2523个。整体有限元模型坐标系以模架横向为X方向,纵向(即沿闸室方向)为Y方向,竖向为Z方向。移动模架有限元模型如图7所示。

4.4 模型荷载标准

(1)荷载系数

模架自重,分项系数:g1=1。

模板自重,分项系数:g1=1。

图7 移动模架模型图

图8 移动模架应力情况

图9 移动模架结构反力情况

(2)荷载取值

模板荷载:G=36t/个,F=36t/(2×8)=2.25t

4.5 组合支架受力分析

4.5.1 计算结果

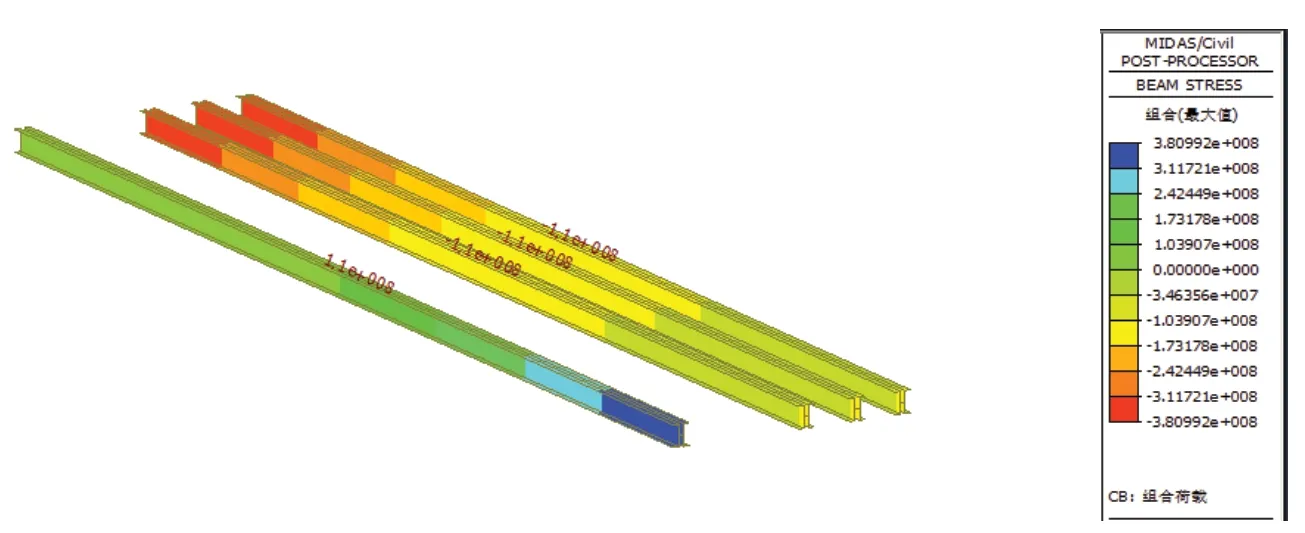

移动模架整体受力和反力情况见图8、图9。

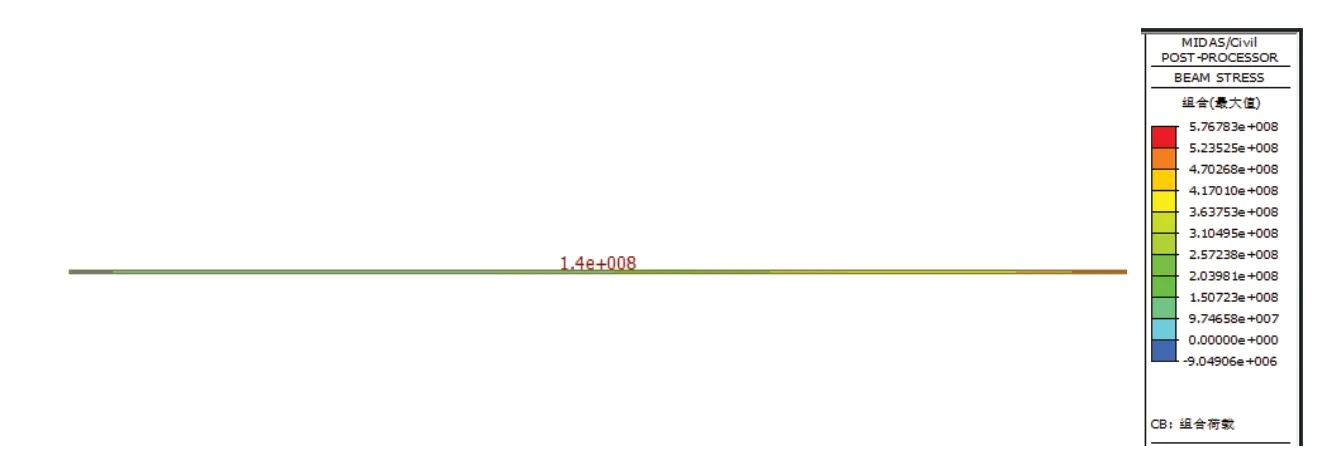

4.5.2 主梁结构验算

主梁采用I18b工字钢与[8槽钢焊接为高度1.88m的桁架梁,与支座采用满焊连接。

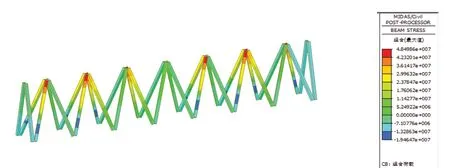

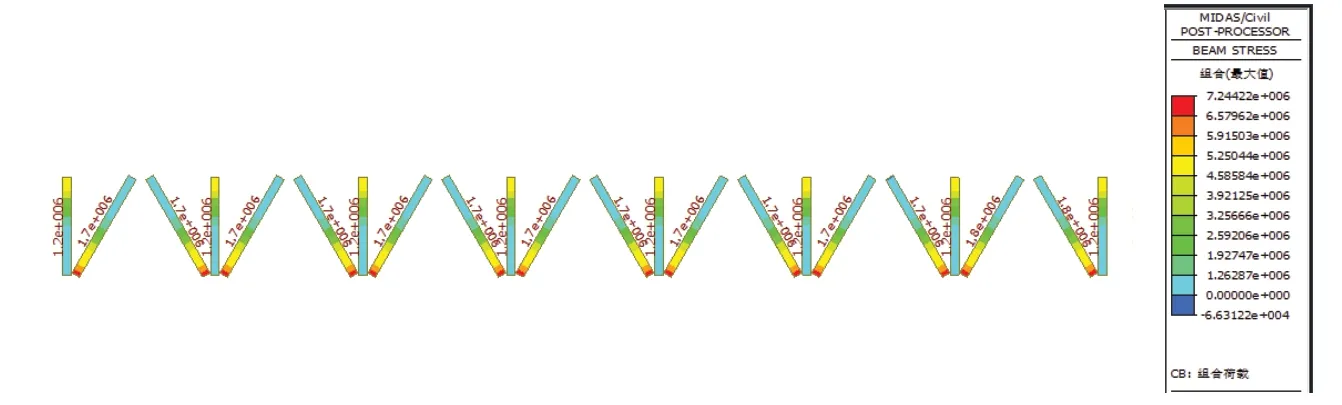

经计算,主梁最大应力为140.5Mpa,最大压应力为140.4Mpa;腹杆最大应力为48.5Mpa,最大压应力为19.5Mpa;水平杆最大应力为7.2Mpa,最大压应力为6.6Mpa,与力学计算分析结果相符。见图10-图12。

可以看出,主梁应力水平处于较低水平,结构安全。

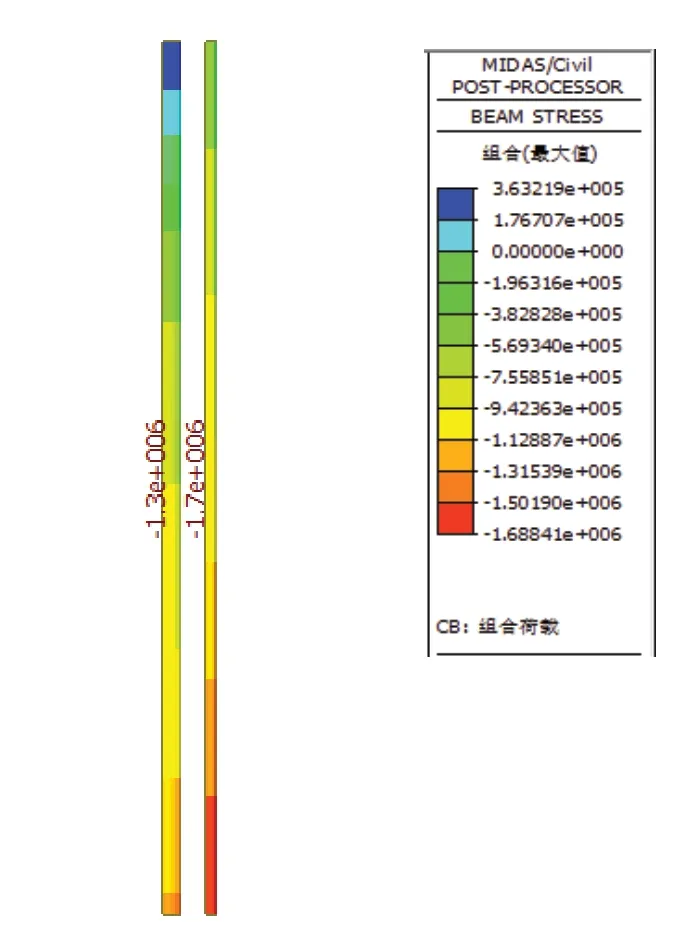

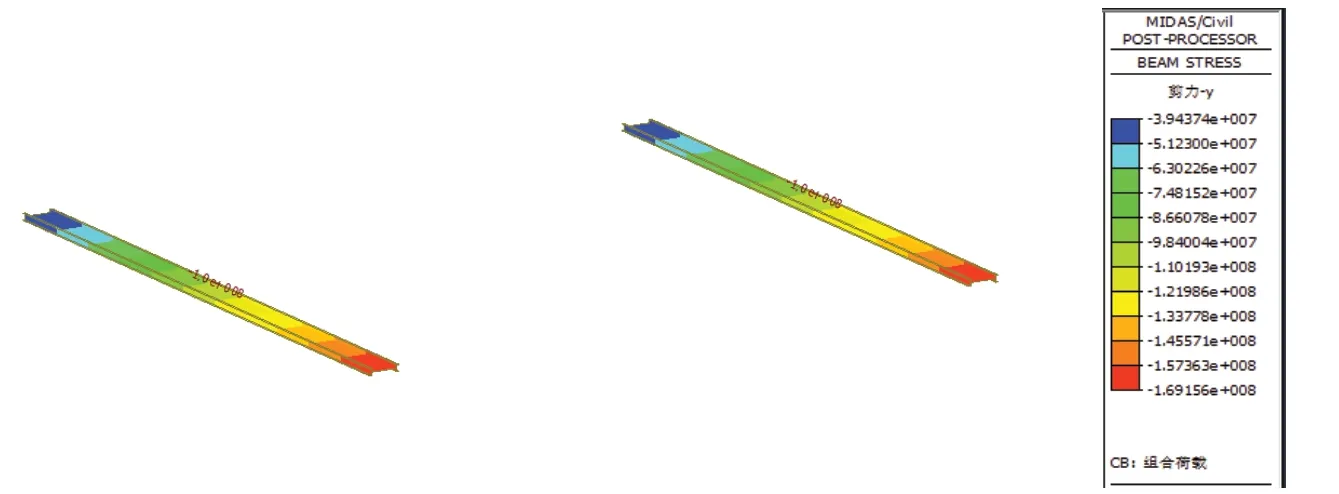

4.5.3 支腿验算

支腿为Φ219×10和Φ377×8螺旋钢管各8 根,即单根钢管支腿由一组长度相同的Φ219×10 m m和Φ377×8mm钢管组成。采用I14b工字钢作为连系杆件,纵、横两个方向均将支腿连接,钢管支腿采用法兰连接。在车架地梁上焊接自制的支腿母头,用于固定支腿。

经计算,支腿最大拉应力为17.7Mpa,最大压应力为16.9Mpa,与力学计算分析结果相符。见图13所示。可以看出,应力总体处于较低水平,结构安全。

图10 主梁应力图

图11 腹杆应力图

图12 水平杆应力图

4.5.4 吊点梁验算

吊点梁采用[36a槽钢,垂直于主梁布置。吊点梁与主梁连接采用满焊连接。

经计算,吊点梁最大压应力为110.0Mpa,与力学计算分析结果相符。见图14所示。

可以看出,吊点梁应力处于很低水平,结构安全。

图13 支腿应力图

4.5.5 分配梁验算

分配梁采用通长双拼[20a槽钢,两端为轮箱,将单侧各4对轮对连接为一个整体,中间与支腿用销轴连接。

经计算,横向分配梁最大压应力为39.4Mpa,与力学计算分析结果相符。见图15所示。

可以看出,吊点梁应力处于较低水平,满足要求,结构安全。

4.6 数据分析

移动模架结构应力绝大部分在145Mpa以下,局部交点应力稍大,但均低于钢材的强度设计值,整体支架变形较小。该支架结构强度,稳定性均满足要求,变形较小,结构安全可靠。

5.结语

(1)本文以解决“因多次浇筑而产生的错台、漏浆等施工质量通病,以及贝雷架式移动模架结构自重大、安拆困难、行走速度慢”等问题为出发点,以闸室墙为施工对象,设计了一种新型轻型移动模架结构。采用大型有限元分析软件MIDAS/Civil对移动模架体系进行了仿真分析。选取各主要受力构件进行计算,建立有限元分析模型,将大模板系统荷载作用在吊点梁上,直接传力给支承体系,这样的分析方法更为准确。经过计算分析得出各杆件应力水平较小,移动模架体系稳定可靠。

图14 吊点梁应力图

图15 分配梁应力图

(2)新型轻型移动模架在满足刚度、强度要求情况下,与贝雷片销接的承重、起吊横梁相比,自重大幅度降低(70%以上),且桁架梁采用焊接工艺,行走移位及起吊模板过程中,不产生贝雷片销接的变形。

(3)经计算采用该轻型新型移动模架工法施工可比传统满堂支架工法施工节约费用146万元,比贝雷梁模架工法施工节约98万元。

(4)经现场实践应用统计,该新型轻型移动模架设计具有大幅度降低劳动强度、提高施工效率、降低成本、提高安全性等显著优势。应用该新型轻型移动模架施工,单节闸室墙浇筑平均仅需15天(现场最短10天),相比于传统满堂支架施工30天/节和贝雷梁模架20天/节,大幅提高了施工工效,节约了工期。

(5)第三方检测显示该施工工艺显著提高了墙体外观质量和钢筋保护层厚度等指标,取得了良好的社会和经济效益,并已在水阳江等船闸工程施工中推广应用,具有广泛推广应用价值。