港口工程建设的大型方块预制成套施工技术

2020-07-03江文豪中交四航局第二工程有限公司

江文豪 中交四航局第二工程有限公司

1.工程概况

某港口建设工程预制场拟布置在现场1#临时进场道路南侧的位置,占地总面积约260000m2,同时考虑在预制场南、北两侧各预留一定的区域作为发展用地。预制场共分4条作业线,每条作业线长度均为614m,宽度为48m,共布置底模384个,堆存区可堆存方块2584块;每条作业线布置两台20t龙门吊装拆模板,1台120t龙门吊进行方块的脱模、转堆和出运施工。本文将对该工程建设中大型方块预制成套施工技术展开深入分析研究。

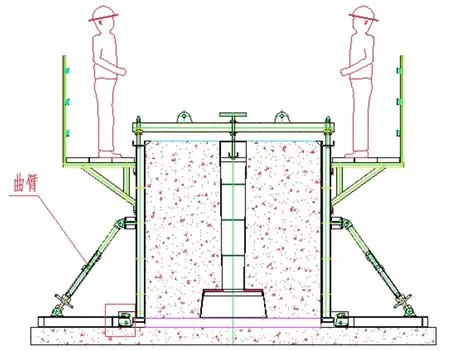

图1 方块模板断面示意图

2.施工工艺流程

港口工程建设的大型方块预制施工工艺流程为:底模准备→模板安装→模板验收→混凝土浇筑→潮湿养护→模板拆除→转运至堆存区继续养护及标识。

3.施工技术

3.1 底模施工

(1)工艺概述。预制方块总数为34844块,型号近160种。方块型号复杂,尺寸各异,增加了底模设计的难度。预制方块的长度和宽度与底模设计有关。99.8%的预制方块宽度为1.975m,有56块方块的宽度从1.595~3.225m不等。考虑布置2个异形底模,以适应所有宽度异形方块的预制。对于方块长度各异的情况,可通过改造侧模板的一块封头板来满足所有长度方块的预制:即该封头板可以在底模上滑动,目前已通知模板厂家,对该块侧模板进行专门的设计,以满足施工要求。

(2)施工方法。底模分两层:底层砼厚度为20cm,长14.8m,宽4.6m,采用商品砼(C35),拟在该层砼底部设置钢筋网片(φ16@200),后在其两侧预埋6#槽钢和16mm钢板作为固定侧模板之用;第二层为15cm砼底模,宽1.971m,长11.8m,四周预埋L75×75×6角钢包边,四周焊接25×25mm钢倒角,顶部铺设3mm厚钢板作为预制方块底模,钢板四周与角钢焊接,在第二层侧模上预埋内径50mm的PVC管形成拉杆孔,侧模板底部使用穿墙拉杆固定,以保证预制的精度满足技术规格书的要求。钢筋网片和预埋铁件在现场工棚加工完毕后,由人工配合机械将其运输至现场进行安装。

3.2 模板工程

(1)工艺概述。本工程预制方块总数达34844块,型号近150种,且技术规格书对方块预制精度要求非常严格,因此,本工程预制方块侧模板由专业厂家生产,要求即能保证模板的质量,又能提高模板的重复利用率,节约成本。本工程模板设计采用以下两个原则:模板整体装拆,以提高施工工效;同时,模板设计综合考虑各种型号方块的使用要求,最大程度地综合利用模板,提高周转率。图1为方块模板断面示意图。

(2)模板配置。本工程方块分批预制,具体顺序为:海事码头和海岸警卫队码头→游轮码头和离岸补给码头→牲畜、QFM和汽车码头→通用货物码头和1#、2#、3#集装箱码头。根据进度计划要求,首先制作海事码头和海岸警卫队码头所需模板,当海事码头和海岸警卫队码头方块预制完成后,通过对已有模板的改装(加长等措施)以及重新制作部分模板,来满足游轮码头和离岸补给码头方块预制的使用,以此类推。

(3)施工方法。本工程侧模板装拆均由20t龙门吊进行,模板采用整体装拆的工艺,以便节省装拆模板的时间,提高预制的工效。具体为:

①吊孔盒及方块底部凹槽模板安装。根据每种型号方块吊孔及凹槽的位置,在底模上相应位置钻孔埋设螺杆固定该模板。模板和底模钢板之间设置止浆条。②底模清理和刷油吊孔盒及凹槽模板固定后,由人工配合空压机彻底清理底模,并刷模板油。③侧模板表面涂模板油。本工程侧模板清理不设专门的区域,主要安排在未浇筑方块的底模上进行该项工作。由人工清理模板后,刷模板油。④模板整体吊装。侧模和底模准备完毕后,由20t龙门吊整体起吊模板,为保证模板在起吊过程中不变形,需使用专用的吊具。由于在底模上焊有定位销,模板对准定位销下落,可以使模板一次定位,提高模板安装的工效。⑤模板固定及微调。为保证本工程方块预制精度,在方块顶层15cm厚底模上预埋PVC管形成拉杆孔,使用穿墙拉杆的形式对底模下部进行锁定。模板定位后,上紧侧模之间固定用螺栓、斜拉杆、顶部拉杆以及底部穿墙拉杆。然后使用水准仪对方块标高进行测量,待模板调整完毕后,安装吊孔盒顶部“雪糕条”模板及方块顶部凸块模板,并与侧模板顶部固定。

3.3 混凝土供应及浇筑

商品混凝土为甲供料,由甲方负责提供合格的混凝土至浇筑点。项目部主要协助其完成各项工作,如配合比的设计与调整及其报批、试浇块的浇筑、总结等。对于每车供应至现场的混凝土,试验室将检测其温度及塌落度,对于不符合项目要求的混凝土一律拒绝接受。同时试验室将按照技术规格书对于质量和频率的要求进行各项试验室试验。供应强度的保证方式为:工程部根据施工进度计划提前一天下浇筑令→交试验室→试验室提交现场砼搅拌站→现场模板等各项工序就位→工程部通知试验室→试验室通知搅拌站供砼。现场设有两个搅拌站,生产能力分别为202m3/h×2和180m3/h×2。方块预制高峰期强度为50块/d(约1600m3/d),混凝土运输采用18辆8m3混凝土搅拌车,4辆臂长32m皮带机浇筑,混凝土浇筑分两班作业,每天浇筑量可达2600m3以上,可以满足施工强度要求。浇筑工艺流程为:预制设备安装(如门吊、底模)→模板安装→模板验收→混凝土浇筑→拆模→养护和标记。浇筑过程为:(1)浇筑前底模清理。(2)模板检查。(3)分层浇筑混凝土,每层厚度约为400mm。(4)埋设温度检测装置。(5)通过插入式振动器振捣混凝土,在浇筑时安排7个振捣工展开振捣。振捣从一个角向另一个角进行,每次移动距离约为400mm,振捣棒与侧模板的距离保持在50mm至100mm之间。振捣棒要垂直插入混凝土,按照快插慢拔的方式进行振捣。(6)在浇筑过程中,按照技术规格书的要求进行记录。(7)当顶层混凝土入模后,用振动梁振动混凝土的表面。振动梁不仅可以振捣密实表面混凝土,而且可以起到平整表面混凝土的作用。然后砼工用木馒刀人工抹面。(8)由于人工抹面耗时很长,拟采用如下方法保证方块表面混凝土不立即凝固:①混凝土表面加一个遮阴棚,防止混凝土遭太阳直晒;②在混凝土表面撒水,保持混凝土表面湿润。

3.4 模板拆除

当预制方块12 h 的强度达到10MPa后,即可拆除侧模板,具体根据现场调整。由于本工程模板整体装拆,拆模时,侧模板向外倾斜15°即完成脱模,但此时侧模底部离预制方块侧边较近(仅2cm左右),在拆模过场中应注意避免侧模板刮蹭方块,对方块表面造成破损。

3.5 养护

(1)方块顶面。在完成方块顶面后需立刻盖住其表面。然后带混凝土凝结以后,用土工布将其表面盖住。14d后移除土工布,用养护液继续养护。(2)方块垂直面。测膜拆除之后需要用土工布覆盖其表面,注意保湿。

4.结束语

总而言之,时代在不断发展,我国对于各种施工技术都有较高的要求。预制大型方块施工质量的地位越来越重要,掌握先进的工艺流程,才能帮助建筑行业加快发展的脚步。