新型快速掘进迎采动压巷道支护技术的应用

2020-07-02张鑫

张 鑫

(山西西山晋兴能源有限责任公司, 山西 吕梁 033602)

随着智能化采煤工艺及自动化回采设备的广泛应用,综采工作面的回采速度大幅提升,而巷道掘进支护技术和设备的发展却相对缓慢,导致采掘衔接趋于紧张,影响矿井的均衡生产[1-4]. 因此,快速掘进支护体系的建立成为构建新回采工作面,缓解采煤衔接交替紧张的关键技术。

目前,掘进工作面大多采用“人工架设临时支护+人工永久支护”的支护工艺进行巷道支护,该支护工艺劳动强度大、安全系数低、人工消耗大,严重制约了掘进效率的提升。通过对临时支护和永久支护进行研究,设计出“滑移式临时支护装置+液压锚杆钻车”的快速掘进支护体系控制迎采动压巷道顶部岩体。

1 工程概况

斜沟煤矿18106综采工作面位于11采区南翼,工作面埋藏深度为142~398 m,可采走向长度为3 648.7 m,倾向长度为296.7 m. 煤层厚度平均为6.14 m,煤层倾角为9.2°,上覆直接顶为中细粒砂岩,厚度为2.46 m,岩层普式硬度为6~8,基本顶为中粗粒砂岩,厚度为11.04 m,岩层普式硬度为5~7. 其中,18106材料巷东侧为正在回采的18108综采工作面及采空区,留设有20 m的保护煤柱,属于典型的迎采动压巷道。

2 临时支护

2.1 自然平衡拱理论计算

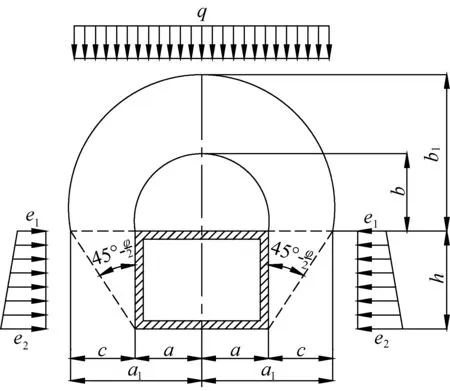

由自然平衡拱理论可知,巷道开挖后在其上覆岩体的作用下会在巷道顶部岩体中形成一个自然平衡拱,位于拱形结构以上的岩层是相对稳定的,而拱形结构下方岩层是巷道支护的重点区域[5]. 作用在巷道顶部的围岩压力就是平衡拱内岩体的自重,自然平衡拱受力分布图见图1.

b1—拱的矢高 b—拱高 a—巷道半宽a1—自然平衡拱的最大跨度 h—巷道高度q—最大围岩压力 c—拱差图1 巷道自然平衡拱示意图

拱的矢高:

式中:

φ—岩体内摩擦角,(°),取43.7;

f—岩层普式系数,取5~8.

巷道顶部围岩最大压力:

q=γb1=12.5~22.5(kN/m2)

式中:

γ—岩体体积力,kN/m3,取25.

临时支护工作阻力下限:

F=qL1B=687.5~1 237.5(kN)

式中:

L1—最大控顶距,m,取10;

B—巷道宽度,m,取5.5.

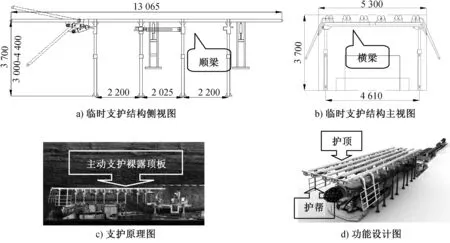

2.2 临时支护装置选择

快速掘进期间永久支护滞后掘进机截割点过远,需采用能够自移的临时支护装置,同时要求最大控顶距10 m范围内的临时支护装置初撑力不得低于1 237.5 kN. 通过实地调研,最终选用辽宁天安科技有限公司生产的ZLH2×1040/30/44型滑移式临时支护装置,见图2.

2.3 临时支护工艺及注意事项

采用滑移式临时支护装置后,快速掘进支护工艺改进为:掘进机割煤→滑移式临时支护装置前梁收回,将钢筋网及钢带固定在固定架上,将前梁向上升

图2 滑移式临时支护装置结构图

起接顶→收缩、前移主立柱(移动主架)→伸出主立柱至接好顶板(主架到位固定)→收缩、前移辅立柱(移动辅架)→紧跟滑移式临时支护装置进行永久支护。

根据现场应用反馈,使用时应注意:1) 收缩主(辅)立柱时,要收至距地面高400 mm. 2) 利用操作阀控制主(辅)立柱前移时,要保持左右同步。3) 主(辅)立柱到位后,要将柱腿下方的底板清至硬底。

2.4 临时支护装置优势

该临时支护装置采用多柱支撑,整体框架稳定性好、初撑力小易于顶板控制;整体铰接的排式交错刚性顺梁具有很好的接顶性,可及时支护掘进后新暴露的顶板,有利于维护顶板的完整性;横梁和顺梁较短,重量轻稳定性较好,便于运输、安装和拆卸;与传统的前探梁、单体支柱等临时支护设备相比,可实现全液压控制,移架步距大,可适应快速掘进对支护时间和空间的要求,显著提升掘进至永久支护期间各施工工序衔接过渡的安全性能,降低工人劳动强度,实现对巷道掘进后暴露顶板的快速机械化临时支护。

3 永久支护

3.1 永久支护设计

受18108综采工作面回采时的超前支承应力及采空区上覆岩层运移动压影响,对18106材料巷支护设计需采用“强帮强顶”的方案消除迎采动压影响。18106材料巷断面设计为矩形,巷道宽5.5 m,高3.8 m,采用锚网索的联合支护形式。顶部锚杆采用d22 mm×2 600 mm的高强度螺纹钢锚杆,间排距为850 mm×1 000 mm,锚索采用d21.6 mm×5 500 mm的钢绞线,间排距为1 275 mm×2 000 mm;保护煤柱帮部采用d22 mm×2 600 mm的高强度螺纹钢锚杆,间排距为1 000 mm×1 200 mm,锚索采用d21.6 mm×3 500 mm的钢绞线,间距为1 000 mm;工作面帮部采用d20 mm×2 100 mm的玻璃钢锚杆,间排距为1 000 mm×1 200 mm.

3.2 工序优化

软岩支护理论认为,在成巷期进行支护时,前期主要靠锚杆的柔性支护,用以加固巷道周围浅部围岩,后期则是发挥了锚索的悬吊作用,将浅部松动的岩石悬吊在深部稳定的岩层中。锚杆和锚索发挥支护作用存在时差,并未同时加强支护,只是相互取长补短,改善巷道各支护构件的协调关系,提升支护系统整体支护性能,起到控制围岩大变形的作用[6]. 其次,巷道采用锚杆、锚索联合支护时,由于预应力锚索在实际应用中的承载能力和延伸率往往不能达到钢绞线力学性能实验的指标,易发生锚索尚未发挥作用就产生破断的现象。因此,在18106材料巷支护中,为充分发挥支护系统整体支护性能,应先支护锚杆,滞后一定距离,待围岩变形能释放后再支护锚索。

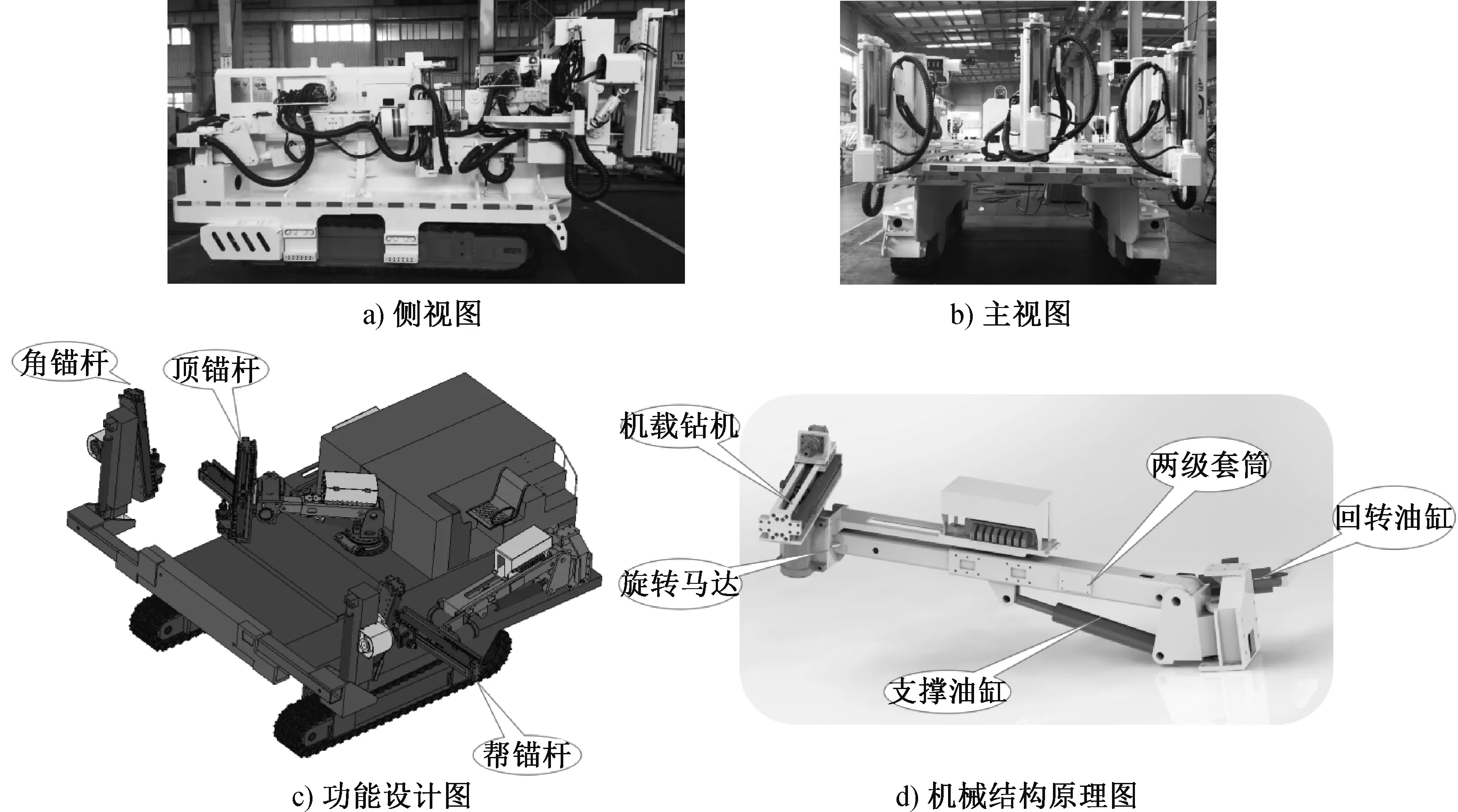

而在支护施工中,由于支护强度大、支护密集,使得支护工序占据了大部分时间,制约快速掘进的实现[6]. 因此,缩短支护时间,提高支护速度成为提高成巷速度的关键,这就要求采用一种新型的快速支护设备用于锚杆(索)的支护。通过实地调研,最终选用山西天巨重工机械有限公司生产的CMM5-30Y型矿用液压锚杆钻车,见图3.

图3 锚杆钻车图

该型锚杆钻车由行走机构、机体部、前钻臂部、中钻臂部、下钻臂部、护板部、油箱泵站、液压系统、电气系统等九大部分构成,在设计上采用电磁阀加遥控实现远程控制行走。机体部整体式设计,增大履带内宽,增高机身内高度,适合跨骑带式输送机的尺寸要求,且优化了设备的装配结构,整机的性能更稳定。五套钻臂装置的钻孔推进器可实现不同位置和角度的旋转,且能平行配合作业,完成顶、帮锚杆锚索孔的机械化施工。钻臂水平移动与两级升降的耦合,可实现液压锚杆钻车三维高效钻进,提高了钻进效率。方筒滑道式竖直滑动技术采用整体机构经精加工成形,实现升降平台竖直方向滑动,与整体水平移动配合作业,上下平行、高效施工。动力部分采用大功率液压马达驱动技术,实现顶板与帮部锚杆锚索独立施工作业,提高施工效率,改善工作环境,与滑移式临时支护装置协同配合,实现掘进支护作业快速化、连续化、高效化。

3.3 永久支护装置优势

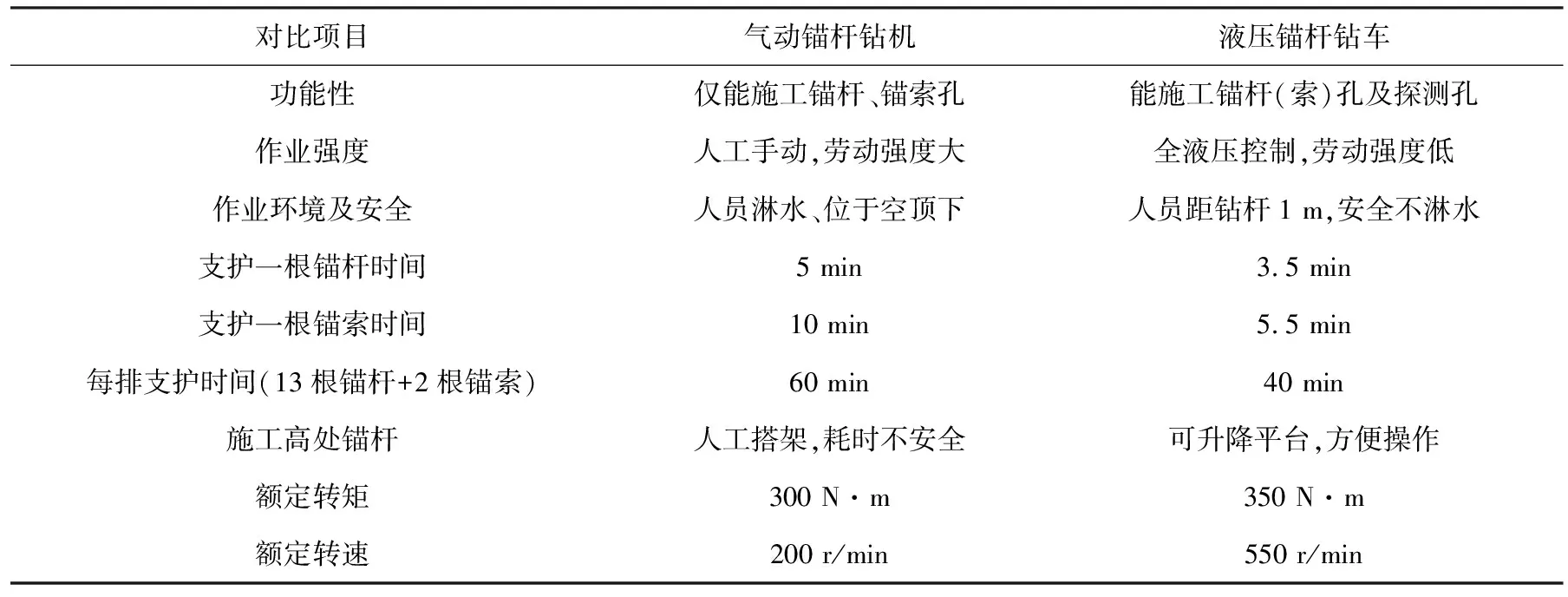

现场采用液压锚杆钻车永久支护时,前部、中部、后部钻臂可实现平行支护作业,其中前部钻臂施工巷道两侧顶角处锚杆(索),中部钻臂施工巷道顶板中部锚杆(索),后部钻臂施工巷道两侧帮部锚杆(索),与气动锚杆钻机相比,具有很大的优势,见表1.

表1 使用效果对比表

4 现场试验效果

4.1 钻孔窥视效果分析

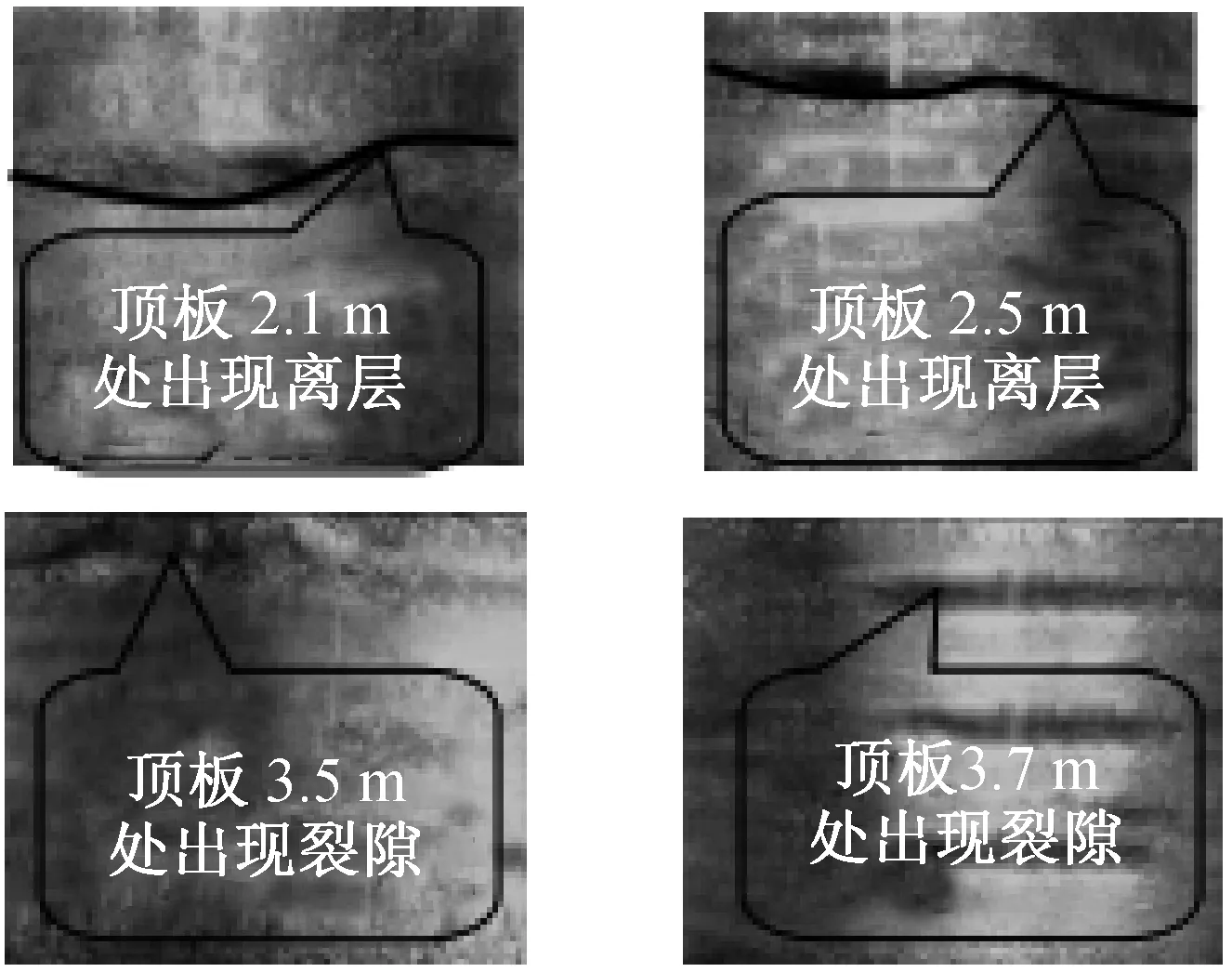

通过在现场打设窥视钻孔,观测18106材料巷顶板岩体的运移情况,可以发现在距巷道顶板2.1 m、2.5 m处有离层,距巷道顶板3.5 m、3.7 m处有横向裂隙,说明受迎采动压影响,18106材料巷顶部各岩层出现了不同程度地下沉,尤其在直接顶与基本顶结合面附近更为明显。由于加强了支护强度、优化了支护工序,离层量较小,裂隙发育较缓,见图4.

图4 钻孔局部柱状图

4.2 矿压在线监测分析

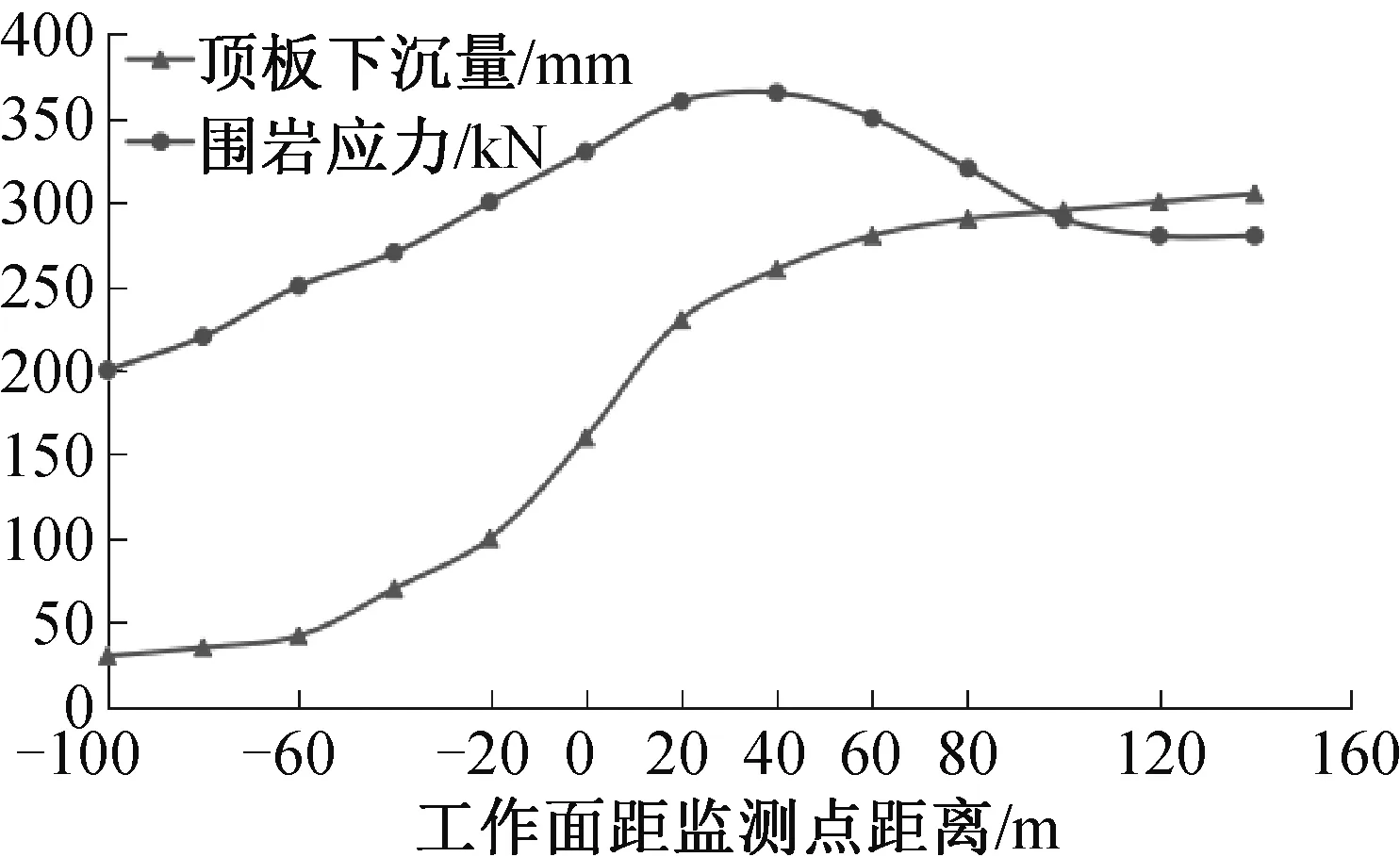

随着18108回采工作面的不断推进(沿工作面推进方向,以监测点位于工作面前方为负,后方为正),18106材料巷围岩变形量、围岩受力逐渐增大。迎采动压下巷道围岩受力及表面位移变化情况见图5.

图5 巷道围岩受力及表面位移变化情况图

当18108回采工作面推进至监测点前方100 m时,监测点处顶板下沉量、围岩应力开始逐渐增大;当18108回采工作面推进至监测点后方40 m附近时,顶板下沉速率达到最大值35 mm/d,围岩应力达到最大值365 kN. 随着18108回采工作面继续推进远离监测点,围岩应力有所降低,顶板下沉量趋于稳定。说明采用“滑移式临时支护装置+液压锚杆钻车”的快速掘进支护体系能够对巷道进行有效支护。

4.3 快速掘进指标分析

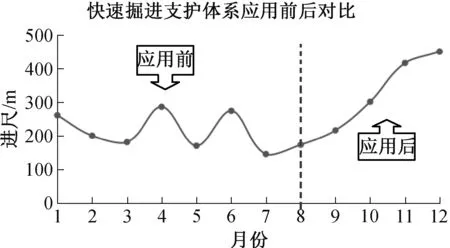

掘进进尺是衡量掘进速度的一个重要指标,通过对现场各月掘进进尺的变化情况(图6)进行分析,可有效检测快速掘进支护体系对掘进效率的影响。

图6 月进尺变化情况图

由图6可知,快速掘进支护体系应用前掘进进尺每月平均仅为211 m,应用快速掘进支护体系后每月进尺提高,截止2019年12月掘进进尺已达450 m,比之前增加了一倍多。说明采用“滑移式临时支护装置+液压锚杆钻车”的快速掘进支护体系能够有效提升掘进效率。

5 结 论

1) 基于斜沟煤矿浅埋深综采工作面顶板特殊控制结构,设计采用“滑移式临时支护装置+液压锚杆钻车”的快速掘进支护体系控制迎采动压巷道顶部岩体。

2) 采用顶板钻孔窥视和矿压在线监测相结合的分析手段对掘进期间的巷道顶部岩体运移进行了分析,分析结果表明:由于加强了支护强度、优化了支护工序,离层量较小,裂隙发育较缓。随着回采工作面接近、远离监测点,围岩应力、顶板下沉速率呈现先增大后减小的变化趋势。

3) 通过对现场各月掘进进尺的变化情况进行分析,可发现随着快速掘进支护体系的应用,掘进进尺逐月提高,有效地提升了掘进效率。