庞庞塔煤矿9#煤层带压开采安全性及治理措施

2020-07-02皇甫波

皇甫波

(霍州煤电集团 吕临能化有限公司庞庞塔煤矿, 山西 临县 033200)

1 工程概况

霍州煤电集团庞庞塔煤矿位于山西省临县程家塔—吉家庄—阳泉村一带,井田内含煤地层为太原组和山西组,主要可采煤层为5上#、5#、9#煤层,现阶段5#煤层开采殆尽,即将进行9#煤层的开采,首采工作面为9-101工作面,所采煤层为9#煤层。9#煤层赋存于太原组中下部,平均煤层厚度为12 m;9-101工作面北部为西区9#煤运输暗斜井及5#煤大巷,南部、西部为9#煤层实体煤,东部为正在开采的9-301工作面及南延辅助运输巷、运输巷,上部为原5#煤5-103工作面(已采空)。9-101工作面井下标高+596~+708 m,与下部奥灰含水层间岩层平均厚度为61 m,奥灰水水位为+800~+825 m,抽水试验表明单位涌水量为0.851 L/s·m,富水性中等。9#煤层回采工作面为带压开采工作面,最大带压2.9 MPa,工作面回采期间,若下部奥灰水通过断层、陷落柱等导水地质构造涌入工作面,将造成严重的突水事故。

2 9-101工作面带压开采危险性

2.1 底板突水危险分析

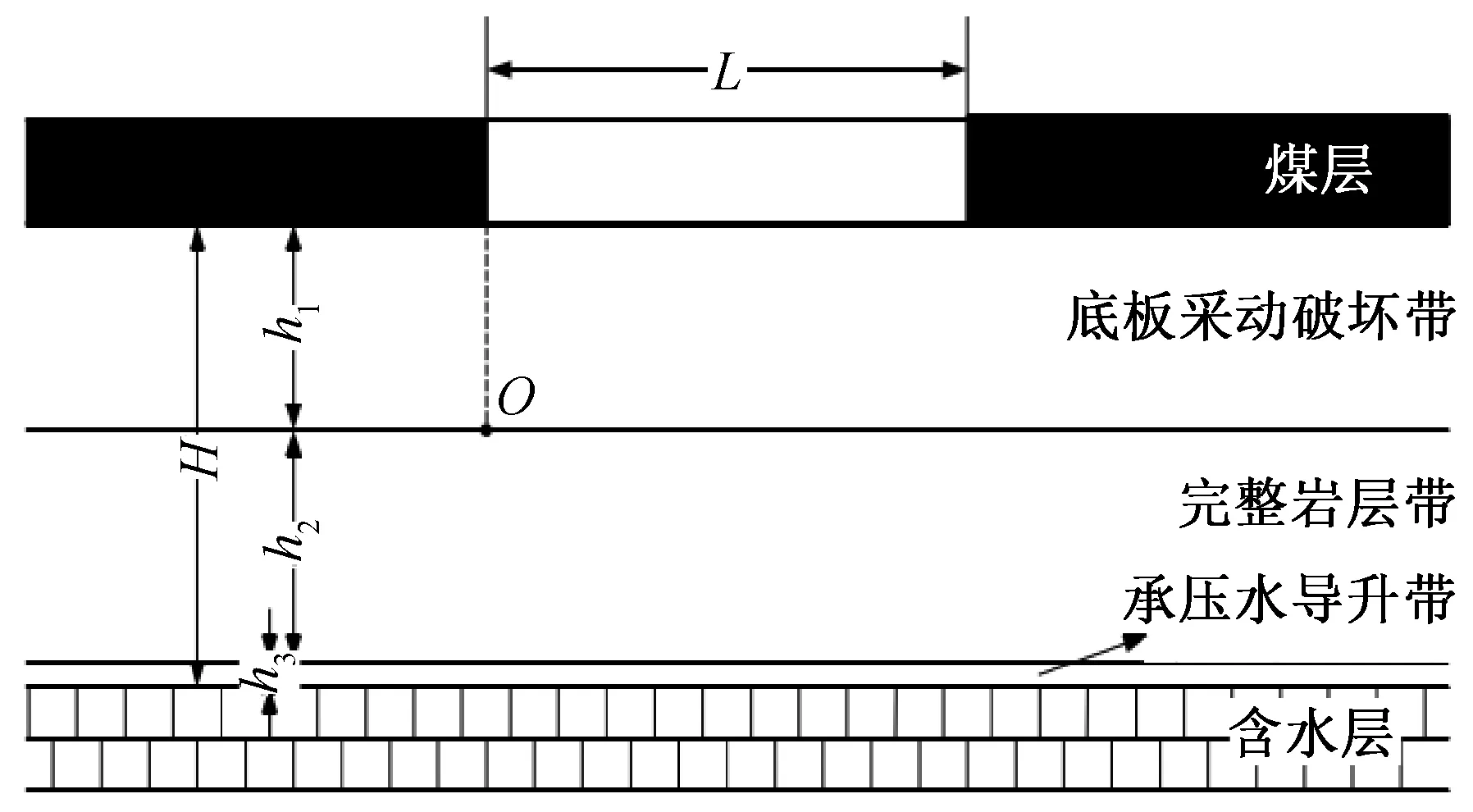

采煤工作面是否能够安全进行带压开采,关键在于煤层与下部含水层间的岩层能否有效阻隔地下水。依据“下三带”理论[1],工作面回采期间煤层与含水层间的岩层可分为采动破坏带、完整岩层带、承压水导升带,采动破坏带和承压水导升带丧失了对于承压水的阻隔能力,中部的完整岩层带是阻隔地下水的关键部分,其原理见图1.

图1 工作面底板突水示意图

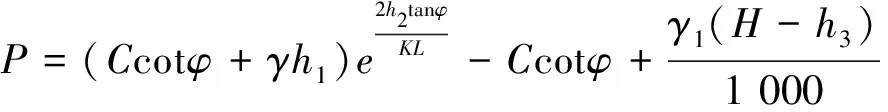

查阅相关的研究成果,工作面回采期间底板能够承受的水压计算公式[2-3]:

(1)

式中:

C—底板内聚力,MPa;

φ—底板内摩擦角,(°);

γ—底板容重,kN/m3;

γ1—水容量,kN/m3;

L—工作面沿推进方向最大悬顶距,m;

K—安全系数;

H—煤层距下部含水层的垂直距离,m;

h1—开采引起底板塑性破坏带深度,m;

h2—有效隔水层厚度,m;

h3—承压水导升带高度,m.

通过式(1)计算可得到底板能够承受的水压,当实际水压大于计算结果时,表明工作面存在突水危险。根据庞庞塔矿9-101工作面具体情况,可得到相关的参数:隔水层总厚H=61 m,L=64 m,K=1.75,φ=39°,γ=24.9 kN/m3,γ1=10 kN/m3,C=9.35 MPa,h3=4.4 m,底板塑性破坏深度h1可通过理论计算得到,但是计算结果往往与实际情况差异较大,因此为更加准确地确定9-101工作面回采期间底板塑性破坏的深度,采用FLAC3D数值模拟软件进行数值模拟[4].

2.2 底板塑性破坏深度模拟分析

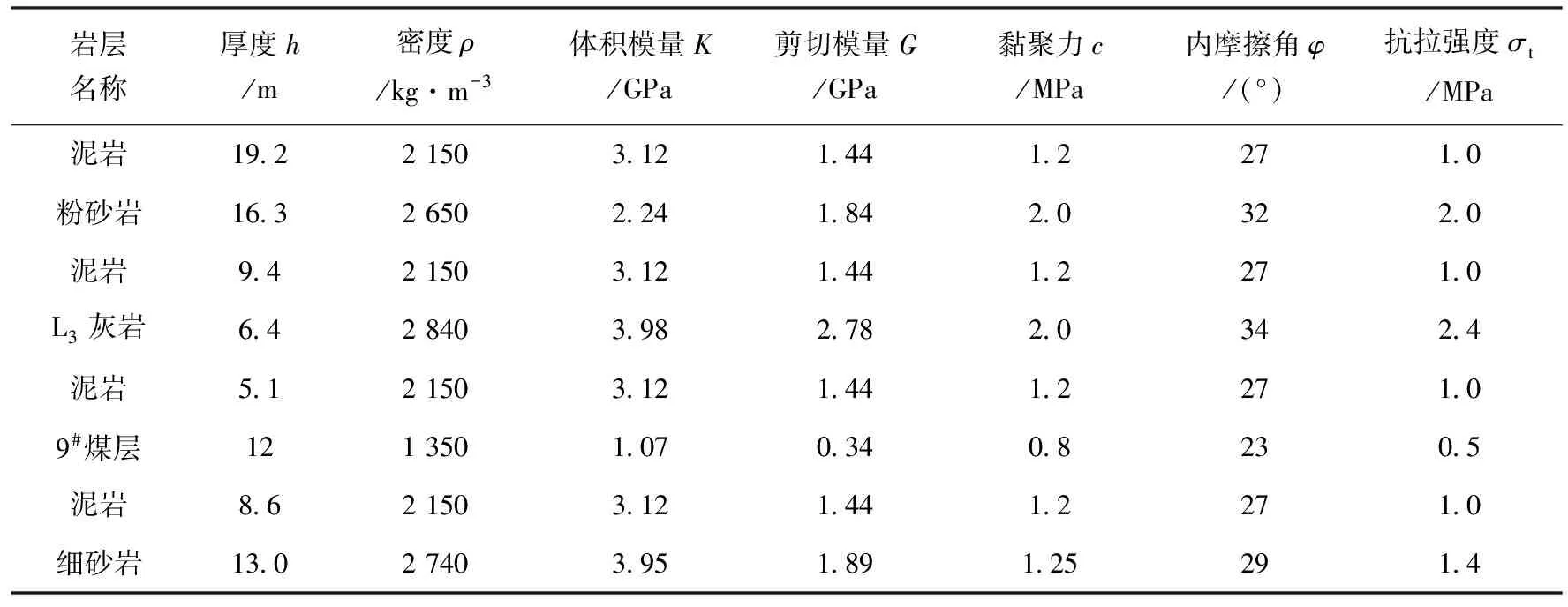

模型X轴方向为工作面推进方向,长度为300 m,Y轴方向为工作面切眼长度方向,长度为200 m,Z轴方向为岩层堆积方向,高度为90 m. 工作面切眼长度方向距边界各留设40 m宽的煤柱,工作面切眼长度为120 m,三维数值模型见图2a),各个岩层的力学参数见表1. 在模型顶部施加均布载荷大小为13.5 MPa,整个模型服从摩尔库伦破坏准则。模型边界条件:模型前后左右边界水平方向的位移受到约束,底部边界为固定边界,各个方向的位移均为零,模型顶面为自由边界,数值模型边界条件见图2b). 为避免边界效应,在模型中部模拟工作面的回采,工作面共推进180 m,推进的起止点与边界各留60 m的煤柱,工作面开挖步距为5 m,计算平衡后观察煤层顶底板塑性破坏情况。

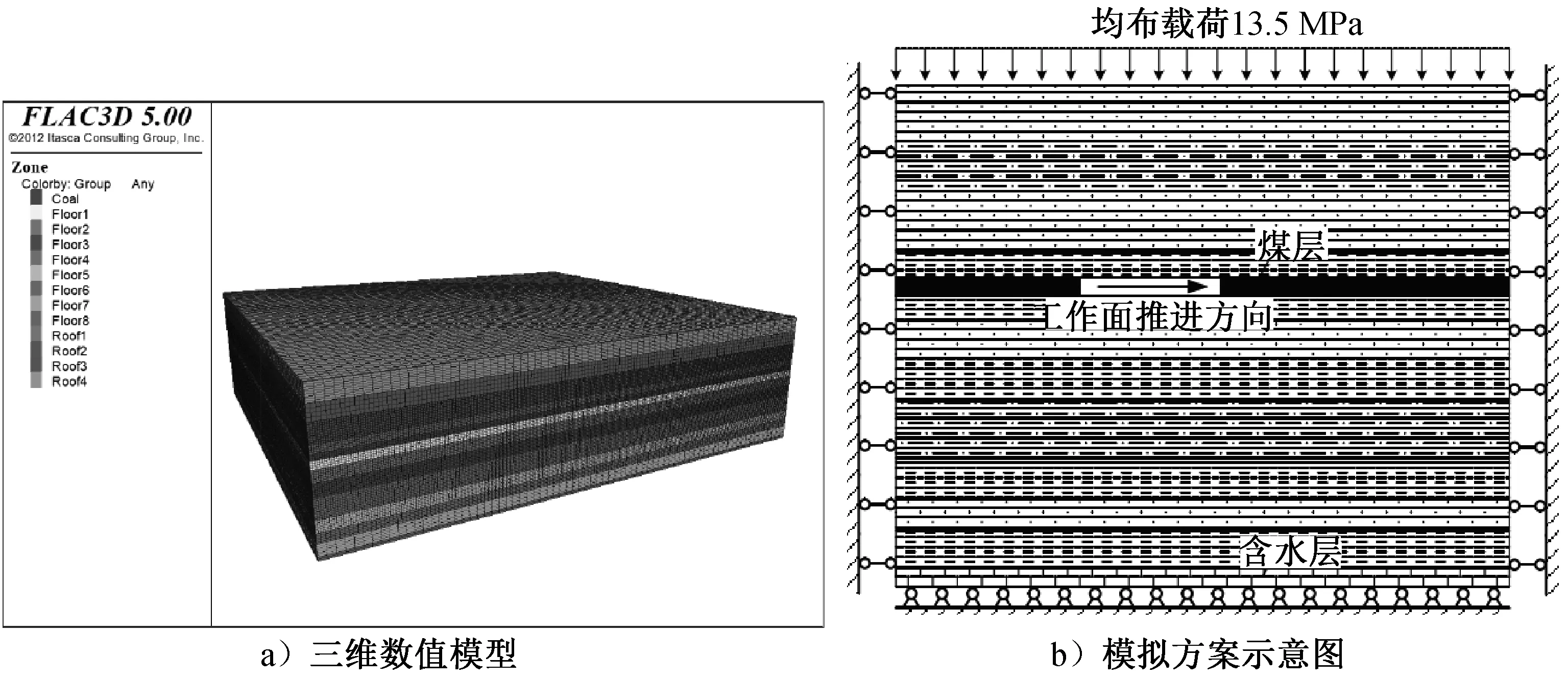

表1 岩石力学性质参数表

图2 数值模拟方案示意图

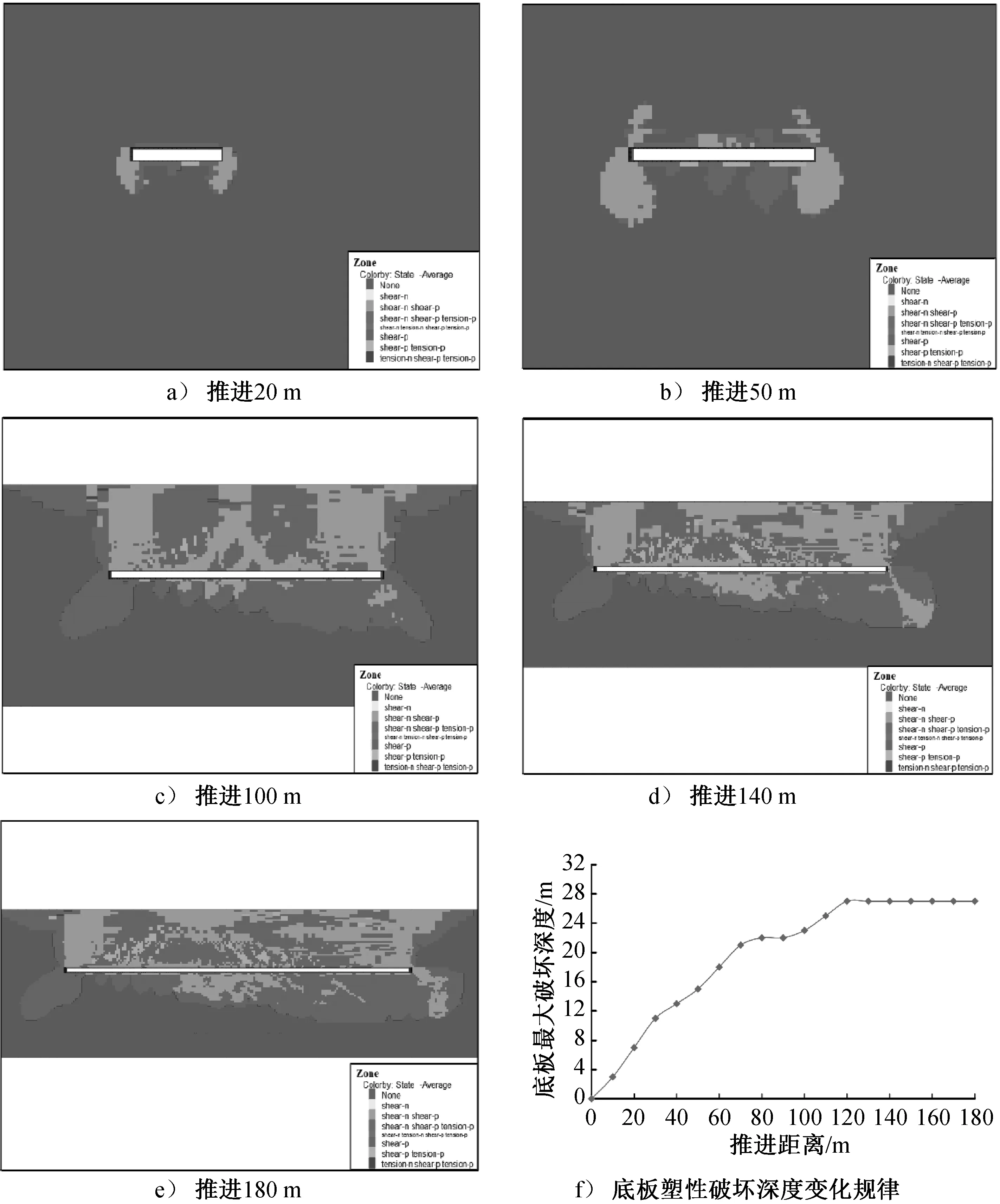

在工作面中部沿工作面推进方向取垂直切面,得到工作面回采期间围岩塑性破坏情况结果,见图3. 由于图像数量较多,篇幅过大,仅给出较为典型的几幅,统计工作面不同推进长度条件下底板的塑性破坏深度,整理得到工作面底板破坏深度随着工作面推进距离的变化曲线,见图3f).

图3 数值模拟结果图

由图3可以看出,9-101工作面回采期间,工作面后方形成采空区,打破了煤层附近岩层的应力平衡状态,导致采空区顶底板岩层出现明显的塑性破坏区。工作面推进方向采空区两个边界处围岩塑性破坏范围较大,并且随着工作面推进距离的增加,顶底板岩层内塑性破坏的范围和深度不断的增大,其最大破坏深度始终位于煤壁前方底板内。根据图3f)可以看出,当工作面推进距离由0增大至120 m时,底板岩层塑性破坏最大深度由0增大至27 m,工作面继续推进至180 m时,底板塑性破坏深度维持在27 m. 综上可知,9-101工作面回采底板塑性破坏最大深度h1=27 m.

底板有效隔水层厚度h2=29.6 m,结合相关参数,代入式(1)可求得,9-101工作面底板能够承受的极限水压P=1.75 MPa,而工作面底板奥灰含水层实际水压最大可达2.6 MPa,计算可得突水系数为0.088 MPa/m,承压水实际压力大于极限水压,且突水系数大于临界突水系数0.06 MPa/m(构造发育区)[5],表明9-101工作面回采期间很可能发生突水事故,必须采取适当的措施进行底板水害的防治。

3 底板注浆加固可行性研究

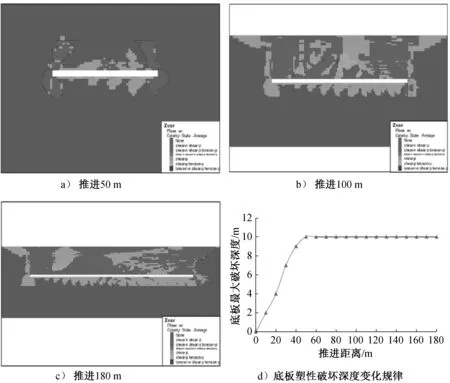

庞庞塔煤矿9-101工作面回采受下部奥灰含水层的威胁,工作面回采导致有效隔水层的厚度变薄,无法有效地隔绝下部含水层。确保工作面的安全回采,需增大有效隔水层的厚度,因此可采用钻孔注浆技术对工作面底板进行改造,提高底板的强度和刚度,以减小底板的破坏深度。采用FLAC软件进行注浆改造,并对工作面底板加固效果进行模拟研究。根据李召峰等人的研究成果[6],采用425硅酸盐水泥进行注浆,注浆压力为2.5 MPa,养护28天后加固系数平均达2.10. 模拟研究时设计注浆深度为61 m,隔水层的黏聚力和抗拉强度增大1倍,最终得到的模拟结果见图4.

图4 注浆加固后数值模拟结果图

由图4可知,对底板采取注浆加固措施后,在工作面推进距离相同的条件下,底板岩层的塑性破坏范围和深度明显减小。底板塑性破坏深度仍在工作面煤壁下方附近,随着推进距离的增大,底板塑性区的分布不是呈整体分布,而是呈多个互相独立的小区域分布,工作面继续推进,这些区域逐渐相关联通,但是底板的塑性破坏深度未继续增大。根据图4d)可以看出,当工作面推进距离由0增大至50 m期间,底板塑性破坏深度不断的增大,工作面推进长度由50 m继续增加,底板塑性破坏深度不再增大,底板塑性破坏深度最大为10 m.

底板注浆改造后,工作面回采期间最大塑性破坏深度减小为10 m,底板有效隔水层厚度h2增大为46.6 m,代入式(1)计算可得,底板能够承受的极限水压P=3.58 MPa,奥灰含水层最大水体压力为2.6 MPa,则底板突水系数为0.056 MPa/m,奥灰含水层水头压力小于极限水压,且突水系数小于0.06 MPa/m. 由此可认定奥灰含水层突水的危险性解除,通过底板注浆改造,能够保障庞庞塔煤矿9-101工作面的安全回采。

4 结 论

根据庞庞塔煤矿9-101工作面地质条件,采用FLAC3D数值模拟软件分析工作面回采期间底板塑性破坏情况,可知9-101工作面存在底板突水的危险。对底板隔水层进行注浆改造模拟,结果表明,注浆后底板塑性破坏最大深度为10 m,此时底板能够承受的极限水压为3.58 MPa,突水系数减小为0.056 MPa/m,实际水压小于极限水压,突水系数同样表明底板已无突水危险。由此可见,通过底板注浆改造,可保障该矿9-101工作面的安全回采。