大直径长钻孔定向水力割缝增抽瓦斯技术及应用

2020-07-02苏士龙高海海郭凡勇李文刚卫国华毕德纯

苏士龙,高海海,郭凡勇,李文刚,卫国华,毕德纯

(1.山西华晋吉宁煤业有限责任公司, 山西 临汾 042100; 2.辽宁石油化工大学, 辽宁 抚顺 113001)

煤矿瓦斯是我国煤矿重特大灾害事故的首要致灾因素,我国80%以上的矿井都具有瓦斯含量高、煤层渗透性低、吸附特性高、煤储层压力大、瓦斯抽采量低、抽采成本高等特点[1],导致瓦斯抽采困难。目前,国内外科研人员通常采用密集钻孔抽放、水力冲孔、加砂致裂预抽、扩大钻孔直径等手段来增加煤层裂隙,提高煤层透气性,以提高瓦斯抽采效率,消除煤层突出危险性。裴昌合等[2]研究了千秋煤矿21121综放工作面利用大直径水平长钻孔抽放瓦斯的技术方法和效果,得出了采用高位钻场大直径水平长钻孔瓦斯抽放技术具有抽放流量大,钻孔利用率高,抽放效果稳定等优点。李艳增[3]利用导向槽和控制钻孔共同定向作用实现导向槽钻孔与控制钻孔间煤体的定向水力压穿,实现了煤层卸压和增加煤层透气性。王念红等[4]研究了水力割缝前后瓦斯抽放浓度变化以及割缝后巷道内的变化,得出水力割缝技术提高抽放浓度和抽放量的效果明显。蔡峰等[5]研究了井下煤层水力割缝强化增透技术,实现了煤层气的强化增透和抽采,有效地解决了煤层气抽采的时效性难题,为相似条件下的煤层气强化抽采提供借鉴。这些技术在矿井瓦斯治理中发挥了很好的作用,但并没有把这几项技术系统地结合起来应用,存在割缝结束后,由于割缝孔内水压高,易发生喷孔和塌孔现象,不宜直接排水的问题,为此有必要探索新的增透技术,提高瓦斯抽采效率。

以华晋吉宁煤业有限责任公司2107胶带巷为研究背景,采用大直径长钻孔定向水力割缝技术[6-8]增加煤层透气性,促进瓦斯解吸,通过孔口保压技术,保证孔内压力缓慢降低,直至降低至煤层瓦斯压力后,开始排水作业。由于水力割缝实施后增透方向的随机性,使应力集中无法顺利释放,易诱发事故。因此,采用定向水力割缝增透技术[9-10],来实现煤层卸压促进瓦斯抽采。

1 试验矿井概况

华晋吉宁煤业有限责任公司主要开采层为2#煤层,位于山西组中下部,全区稳定可采。煤层厚度5.69~7.20 m,平均6.30 m,含0~2层夹矸,一般含1层夹石,夹矸厚度0~0.42 m,平均0.24 m,结构简单。顶底板一般为泥岩或粉砂岩,泥岩占60%左右,厚度在1.70~3.20 m,底板多为泥岩或粉砂岩,泥岩占60%~70%,厚度2.20~3.50 m,该煤层属稳定的全区可采煤层。2#煤层绝对瓦斯压力为0.42 MPa,最大相对瓦斯涌出量21.79 m3/t,最大绝对瓦斯涌出量137.54 m3/min,煤层透气性系数为0.023 008~0.085 813 m2/(MPa2·d),均小于0.1 m2/(MPa2·d),原煤瓦斯含量平均8.23 m3/t,属较难抽放煤层,煤层坚固性系数f=0.6,属于高瓦斯矿井。在2107胶带运输巷取样,煤样工业分析结果为水分Mad0.82%,灰分Ad36.29%,挥发分Vdaf20.74%,固定碳FCad42.15%.

2 水力割缝增透机理

水力割缝技术主要是利用高压水射流对钻孔的煤层段进行切割。首先设计施工钻孔,然后在钻孔内利用高压水射流沿孔对煤体进行切割,同时通过高压水射流钻杆沿钻孔轴向移动扩大钻孔煤层段直径,并利用水流将切割下来的煤体排出孔外,煤层在地应力和瓦斯压力作用下产生不均匀的变形和破坏,甚至可以使相邻钻孔相互贯通,为瓦斯的解吸和流动提供通道。由于高压水射流强烈的切割、冲击作用,钻孔周围部分煤体被高压水击落冲走,形成较深的孔洞空间,增加了煤体的暴露面积,使周围煤体发生激烈的位移和膨胀,增加了煤体中的裂隙、改变了煤体的物理性质,并导致原始应力重新分布;同时伴随煤体膨胀变形,影响范围逐渐扩大,孔隙增加,透气性增大,导致较远处的瓦斯也不断地涌向孔道,其结果是抽出的瓦斯量远大于原煤瓦斯量,提高抽放效率,有效降低割缝附近煤体的煤层瓦斯含量。由于钻孔附近的煤体在一定范围内得到较充分的卸压,瓦斯含量减小,煤层透气性增加,从而有效地抽放瓦斯,达到消除煤与瓦斯突出的作用[11-12].

水力割缝系统是由水箱、高压水泵、溢流阀、操作台、钻机、分水器、密封钻杆、一体化钻头等组成,水力割缝工艺系统见图1.

1—水箱 2—高压水泵 3—溢流阀 4—操作台 5—钻机6—分水器 7—密封钻杆 8—一体化钻头图1 水力割缝工艺示意图

3 水力割缝增透技术应用

3.1 水力割缝钻孔设计

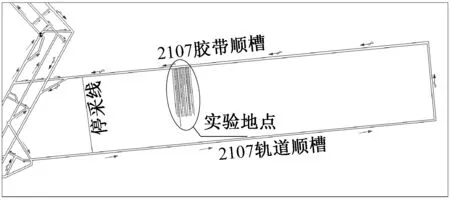

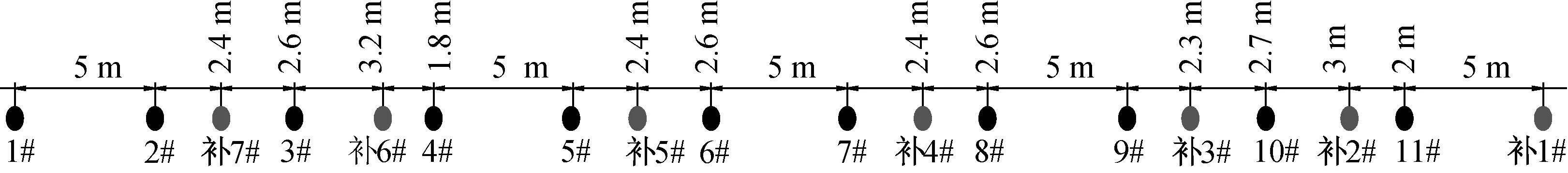

实验地点在华晋吉宁煤业有限责任公司2#煤层2107胶带运输巷(图2),巷道高3 m. 该矿原采用两排d133 mm,长为200 m的密集钻孔进行瓦斯抽采,采用定向水力割缝技术。在钻孔设计时需要考虑的问题是既要达到卸压、增透效果,又要减少钻孔的数量降低成本,依据该巷道沿顶板掘进的特征,该实验钻孔设计见图3.

图2 试验地点位置图

图3 钻孔布置图

3.2 试验过程

首先用钻机钻出深150 m、d133 mm的钻孔,然后将高压水射流高压密封专用钻杆(d73 mm)与高压水射流专用钻头一体化装置送入孔底,每组钻孔应按照从里到外的顺序对预定的割缝位置进行割缝。割缝结束后,采用封孔器封孔。将封孔器用推杆送至钻孔15 m深处,向封隔器内注入高压水,压力达到设定值后即可开始割缝试验。对所有钻孔按照抽采钻孔要求进行封孔,封孔长度8 m以上,将钻孔分别安装流量计后,接入瓦斯抽采系统进行瓦斯抽采效果考察。

4 水力割缝卸压增透效果分析

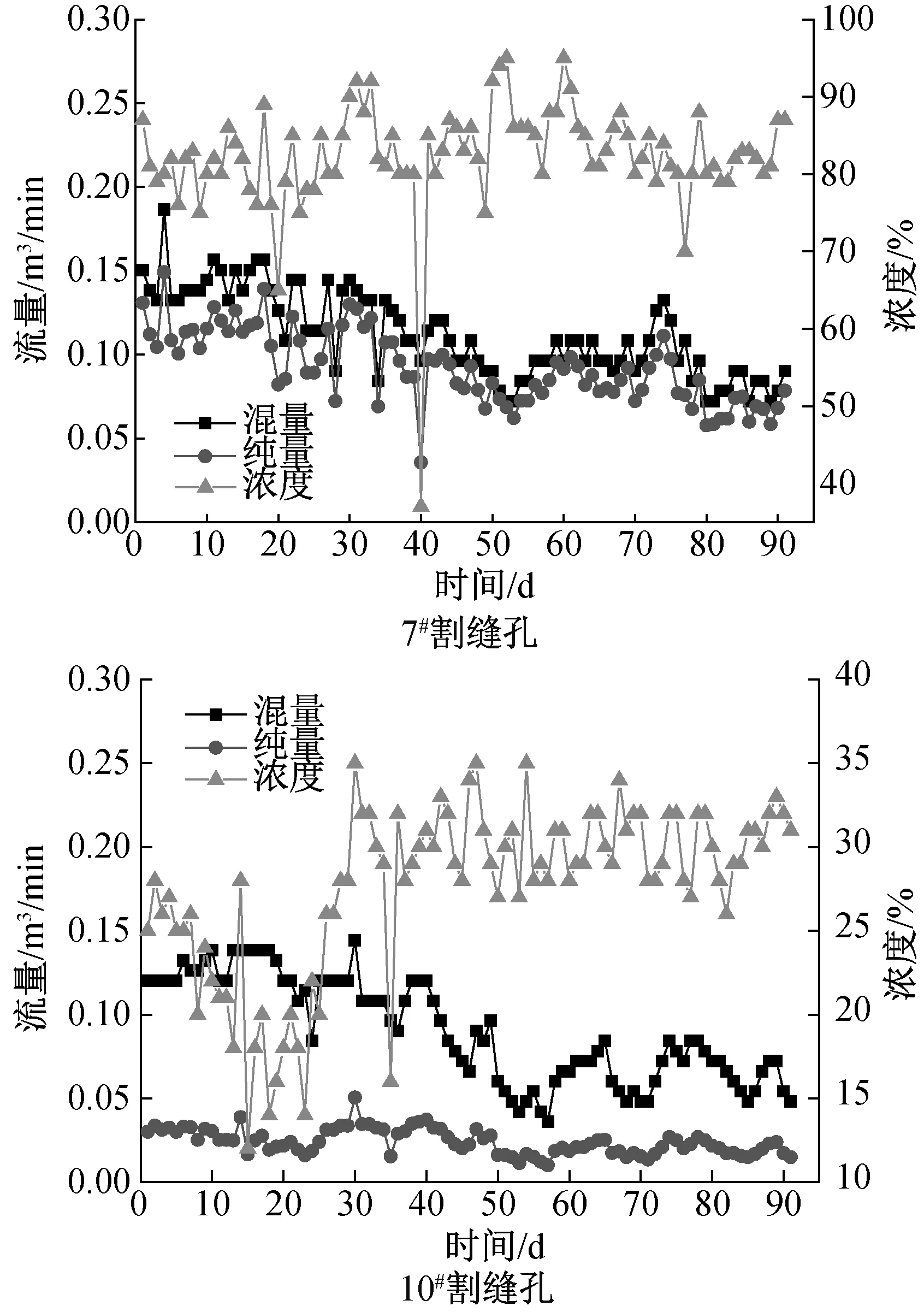

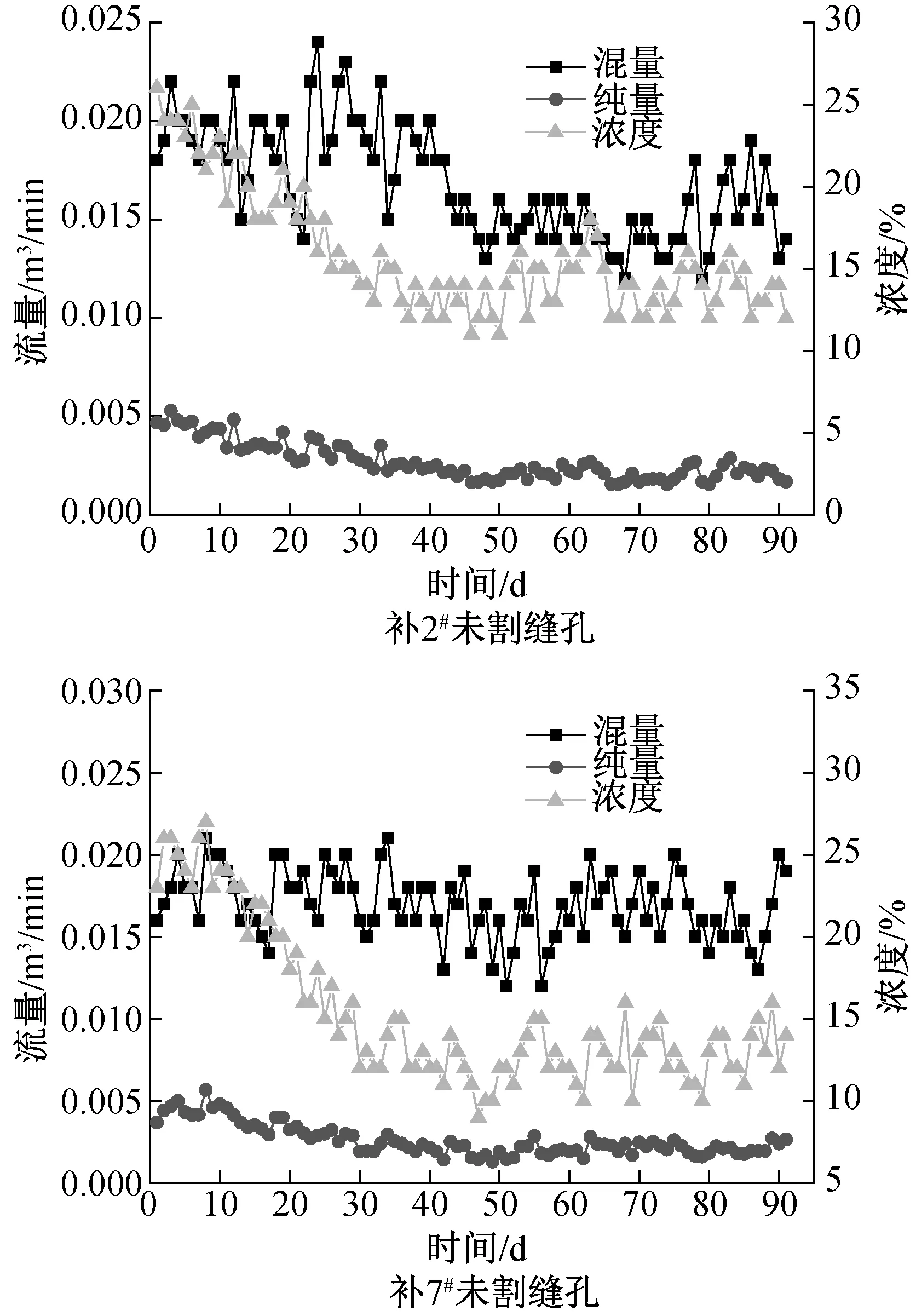

为了评估瓦斯抽采效果,2019年7月1日—2019年9月30日,每天测试普通孔、割缝孔瓦斯抽采参数变化,割缝钻孔瓦斯抽采参数变化曲线(由于篇幅原因,仅列出7#与10#钻孔)见图4,未割缝孔瓦斯抽采参数变化曲线(仅列出补2#与补7#钻孔)见图5,割缝孔与未割缝孔的相关参数见表1,2.

图4 割缝钻孔瓦斯抽采参数变化曲线图

图5 普通钻孔瓦斯抽采参数变化曲线图

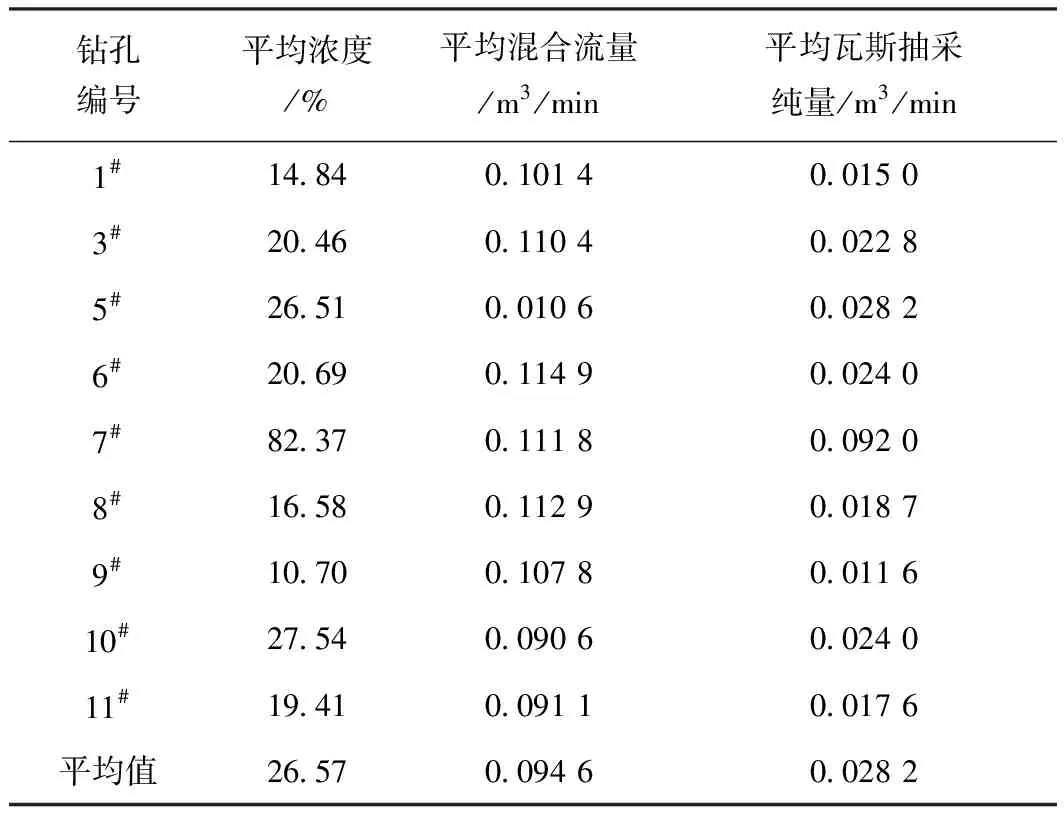

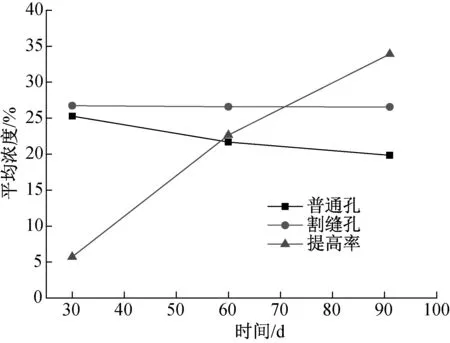

由表1和表2可知,试验孔平均瓦斯抽采纯量0.028 2 m3/min是普通孔平均瓦斯抽采纯量0.003 5 m3/min的8.06倍。采用水力割缝后,试验孔平均瓦斯抽采流量0.094 6 m3/min是普通钻孔平均瓦斯抽采流量0.017 2 m3/min的5.5倍,表明水力割缝后有效增加了煤层透气性。由此可见,水力割缝效果显著,具有卸压增透作用,有助于瓦斯抽采。普通孔与割缝孔平均瓦斯浓度对比见图6.

表1 割缝钻孔瓦斯抽采参数表

表2 普通钻孔瓦斯抽采参数表

图6 普通孔与割缝孔平均瓦斯浓度对比图

由图6可看出,普通孔30天、60天和91天的平均瓦斯浓度分别为25.29%、21.68%、19.84%,而割缝孔在30天、60天和91天的平均瓦斯浓度分别为26.74%、26.59%、26.57%. 同普通孔相比,60天后割缝孔瓦斯抽采提高率分别为5.73%、22.65%、33.92%. 由此可见,水力割缝显著提高了瓦斯抽采效果,具有卸压增透作用。

5 结 论

1) 采用水力割缝后平均抽采流量是普通钻孔的5.5倍,试验孔平均瓦斯抽采纯量是普通孔平均瓦斯抽采纯量的8.06倍,表明水力割缝有效增加了煤层透气性。

2) 通过分析瓦斯抽采浓度可以看出,60 d后同普通孔相比,割缝孔瓦斯抽采提高率分别为5.73%、22.65%、33.92%,得出水力割缝后瓦斯抽采浓度增加明显,表明水力割缝增透促抽瓦斯效果比较显著。

3) 水力割缝时割出大量煤,煤层暴露面积和卸压范围增加,切割排出大量煤炭本身也缓解了煤体的应力状况,为瓦斯抽采提供了有利条件。