烟丝杂物视觉检测设计与开发

2020-07-01郭俊豪郭峰陈谐飞

郭俊豪 郭峰 陈谐飞

摘 要:本文通过生产过程中烟丝中杂物的机器视觉识别实际运用,以降低烟丝中含有非烟草类杂物量为研究对象,通过图像识别建模技术的研究来提升制丝车间加工过程质量保障水平,设计一种轻量级前端检测系统,提高车间在加工过程质量保障方面关于非烟草类杂物识别剔除能力。

关键词:视觉检测;TensorFlowJS;JavaScript

1 设计背景

厦门烟草工业有限责任公司(以下简厦烟)的制丝车间在生产过程中经常会发现各类杂物,比如橡胶、塑料、尼龙、泡沫等非植物性的杂物,如果卷入烟支,消费者点燃烟支燃烧时会释放异味,带来不佳的口感。因此烟丝中的杂物控制在卷烟生产过程中是重要环节,车间现有的除杂类设备有叶片异物剔除机、切丝前金属探测仪、烘丝后风选等设备[1];叶片异物剔除机的剔除率大概在85%,丝线金属探测仪只对金属物体起作用,烘丝后风选设备对塑料或橡胶等轻质物体无法剔除,所以仍存在非烟草类杂物混入烟丝的事件发生。目前叶丝段烟丝的挑杂主要是靠人工来完成,现场工作环境不佳,粉尘重杂音大,批次连续生产时间长且工作内容枯燥,容易产生视觉疲劳,影响挑杂效果。

2020年度工艺质量分析会统计数据,制丝车间在叶丝段切丝后共发现A类杂物事件532起;车间已装烟箱烟丝需要人工返工挑杂的次数达到了10次。当在后续工序中发现杂物,烟丝需要由人工返工挑杂,将会造成烟丝水分散失,造碎量增大,增加人力成本且存在二次杂物混入风险。

制丝车间切丝机与振槽因结构关系,出丝口的上方就是切丝机的刀头机架与摇臂式操作面板,人员在操作或者维修时有异常掉落杂物的风险;烟丝来料中经常混杂有各式各样的杂物。

以上两种均是采用人工驻点观察的方式:由于长时间盯着一个范围做高度集中的工作事项,人容易产生视觉疲劳,且易产生惯性思维,发呆犯错的风险增大。与此同时因为切丝机又是个单机岗位,经常需要去调整切丝主机与辅联衔接,中途会离开人工驻点观察岗,杂物未经识别就通过所属工段的风险增大。

因此,需要通过使用视觉检测技术运用于生产过程,提升了制丝车间在加工过程质量保障方面关于非烟草类杂物识别剔除能力。同时需要建立切丝后振槽烟丝稳态与杂物模型,离线部署模型请求工程,开发前端定制系统,并根据模型输出识别声光报警。

2 设计描述

本文通过烟丝中杂物剔除技术研究,进一步保障烟丝的纯净度,减少人工返工挑杂次数,减少烟丝水分散失、造碎量,降低二次杂物混入的风险

2.1选取技术框架

与其他传统烟草光电除杂不同,深度学习技术在学习如何对如此复杂的物理现象做出预测方面非常有效。在机器学习中引入了递归神经网络(RNN),以便能够处理序列数据,并对这些数据以及其中可能出现的时间相关性进行建模。与其他算法不同,这些模型主要依赖于数据认知过程,具有较强的预测能力。这使得它们成为解决各种算法无法硬编码的预测问题的完美候选。当我们需要解决输入和输出数据之间没有线性依赖关系的问题时,人工神經网络可以被积极地使用[2]。

因此我们选取了谷歌的teachable machine。 将需要训练的数据转化为模型文件,在浏览器中调用摄像头,进行画布截图,传入后台与模型文件进行实时比对,输出近似分数[3]。

2.2请求与交互逻辑

2.3模型训练及迭代优化

2.3.1准备训练样本

正常烟丝:893张

烟丝含(白色泡沫):53张

烟丝含(白色塑料):53张

烟丝含(白色橡胶):53张

烟丝含(黑色布料):53张

烟丝含(红色橡胶):53张

烟丝含(蓝色塑料):53张

烟丝含(压空管):53张

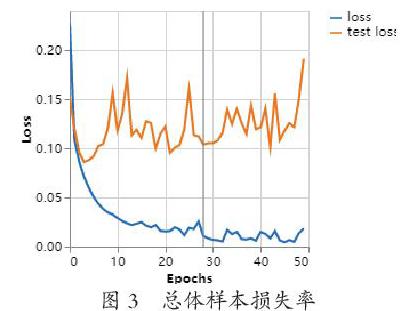

2.3.2设置训练评估参数

Epochs:50

Batch_size:16

Learning Rate:0.01

2.3.3过程训练输出结果

2.3.4迭代优化

(1)还是以50次迭代进行评估训练

(2)批间样本训练集目前有16,32,64,128,256,512的选择项,这次选择16的样本区间,下阶段报告选择32进行参数设置,进行数据比对,根据目前样本量来说,分类数量不一致,导致区间选择难以寻找出合适的参数,尽量提供一样的分类样本数量

(3)学习率大小的设置,还不到消除损失率锯齿状的地步

3 输出成果

(1)研究出了可适用多场景的杂物识别剔除算法,可进行不断迭代优化;

(2)开发出可适用多场景的杂物识别模型的开发包一份;

(3)图像信息采集、处理及设备关键参数设置的标准一份;

(4)构建基于视觉检测技术的前端系统;

4 结语

通过开展本次机器视觉在制丝加工过程切丝后烟丝中的杂物的识别,掌握了一定的图像识别技术和应用经验。积累了技术经验,烟丝中杂物剔除识别技术的整套设备可以安装到一区二区一共9条生产线的切丝后工序。机器视觉技术在厦烟制丝车间智能化提升方面的落地应用形成的经验成果,可以推广至全国范围的烟草行业进行交流分享。

参考文献:

[1] 国家烟草专卖局. 卷烟工艺规范 [M]. 北京:中国轻工业出版社, 2017.6.

[2] Mohammed Rafik, Ayoub Fentis, Tajeddine Khalili, Mohamed Youssfi, Omar Bouattane. Learning and Predictive Energy Consumption Model based on LSTM recursive neural networks [C].美国:[出版者不详], 2020, 1-7.

[3] 初野文章. グーダルの「Teachable Machine」 [J]. I·O/アイ·オー, 2017, 42(12): 97-99.

(厦门烟草工业有限责任公司,福建 厦门 361022)