集装箱起重机钢轨沉降分析及维修技术要点

2020-07-01邢树军朱洪涛

邢树军,朱洪涛

(中交第一航务工程勘察设计院有限公司,天津 300222)

引 言

集装箱码头后方堆场轨道式起重机作业时钢轨承担大荷载、高频率作用,堆场在运营一段时间后,钢轨经常会出现沉降、断轨、倾斜等病害。

唐山港京唐港区 26#~27#泊位现状共布置 6条集装箱堆场,安装起重机轨道 12条,钢轨型号为QU100,扣件采用弹性调高扣件。堆场于2014年9月开始投入使用。堆场设计初期为司机操作起重机,设备运行速度较慢,由于近年环保要求严格等原因,通过集装箱运输的货物量骤然加大,集装箱起重机通过升级,改造为半自动化运行,运行速度和吊运箱重均有很大的增加。

该工程起重机下设计每段钢轨长度为60 m,堆场投产后约5年产生的起重机下钢轨产生了接头沉降、扣件松动等问题,影响了起重机的正常行走。

为研究上述问题产生的原因和解决方法,作者进行了原因分析、理论计算、实地考察等工作,提出整改方案,通过现场实施整改,较好的解决了上述问题。

1 概 况

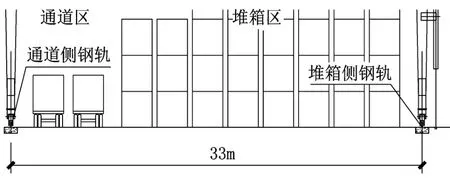

唐山港京唐港区 26#~27#泊位位于京唐港三港池东侧,是京唐港区第一个真正意义上的专业化集装箱堆场,集装箱装卸采用跨距33 m的轨道式起重机作业,设计起重机轮压28 t/轮,先期使用6条堆场,每条堆场分为东、西两块,中间设一条25 m宽主干路。东侧堆场钢轨长度304~340 m,西侧堆场钢轨长度295 m。为保持两个堆场的协同作业,中间主干道处钢轨连续设置,保证起重机可以转场作业。起重机轨道基础采用钢筋混凝土轨道梁形式,钢轨为暗轨,设计轨顶高出轨道梁面10~20 mm。

堆场自北向南共 12条钢轨。每段钢轨焊接长度为60 m。根据运营单位反馈,集装箱堆场于2014年9月开始投入试运行,经过约5年左右的使用,部分缓冲垫板、调高垫板被压出或压坏,轨道大面积出现固定螺栓松动,起重机轮缘与固定螺栓磕碰。出现问题的钢轨总长度约1 200 m,钢轨接缝处沉降最为严重,使用期间钢轨进行了局部维修,但仍不能从根本上解决问题。主要存在的具体问题表现在两处:

1)非接头位置的常规段

主要存在钢轨沉降、螺栓松动、垫板移位、焊接两侧钢轨不在一个平面等问题,沉降严重处钢轨道钉已部分被设备钢轮碾压,钢轨沉降值在 10~35 mm范围,占已使用区段总量的30 %。

2)钢轨接头位置

钢轨接头位置主要存在钢轨沉降过大、伸缩缝间隙大、鱼尾板螺栓损坏等问题,沉降严重处的设备底座已刮碰轨道梁顶面。伸缩缝总计115处,问题伸缩缝占总数的80 %左右。

图1 钢轨沉降及配件损坏情况

2 原因分析

根据生产单位反应的情况,工程技术各方共同通过现场会议、考察类似工程等措施,进行了钢轨问题原因分析,通过分析总结,得出以下原因。

2.1 集装箱运量的急剧增加

唐山港集装箱吞吐量从2011年的34万TEU、2014年突破100万 TEU,到2017年的253.03万TEU,其中相当大部分增长量是依托26#~27#集装箱泊位堆场实现的,由此带来集装箱起重机的超负荷运转,造成堆场轨道沉降、扣件系统劳损,急需要进行维修。且经现场对比,通道侧的钢轨沉降较堆场侧的堆场沉降大,主要原因是通道侧装箱作业频繁,钢轨承受的轮压比堆场侧要大很多。

图2 通道侧钢轨和堆箱侧钢轨示意

2.2 钢轨接头处扣件未加密处理

钢轨扣件采用的是弹性调高扣件,设计图纸要求在伸缩缝支点两侧保证2套扣件支撑,实际踏勘中发现大部分区域未能保证2套支撑点,在单支撑点的情况下,钢轮通过时造成悬臂长度太大,钢轨弯矩超标,因而造成钢轨接头处的鱼尾板和螺栓在轮压作用下破损日趋严重。

图3 钢轨接头处扣件加密

2.3 每段钢轨的焊接长度较短

施工钢轨焊接长度定为60 m,由5根12 m长标准钢轨焊接而成,而堆场总长约在640 m左右,单根轨道共设置约 10条轨缝,在集装箱起重机高速运行的工况下,容易频繁通过钢轨接缝位置,造成钢轨接头处损坏。

为研究 26#~27#泊位起重机钢轨沉降问题的原因,对有类似工程的天津港、黄骅港、青岛港和日照港等其他港口进行了实地调研和考察,调研和考察的基本情况如表1。

根据考察结果,类似工程在钢轨长度上均进行了长轨焊接处理,有的工程是设计初期即采用长轨,有的是后期维修改造期间采用长轨,实践检验证明在其它同等条件下,单根钢轨焊接长度越长使用效果越好。

本工程扣件系统所用的是弹条扣件,其性能指标和国产压板扣件效果区别不大,进口压板扣件效果好于国产压板扣件,但造价是国产的2~3倍。

表1 钢轨应用情况

2.4 承轨槽沥青砂影响扣件维护

本工程轨道梁基础采用承轨槽型式,钢轨为暗轨,钢轨施工完毕之后,承轨槽采用沥青砂封闭,目的是防止承轨槽蓄水,但沥青砂封闭后连同扣件系统一起封闭,造成扣件维护难度增大,扣件系统破损初期未进行维修,尤其是胶垫板脱落导致扣力减小,逐渐造成后期破损加大,最终造成钢轨沉降量加大。

3 钢轨维修方案及技术要点分析

针对分析研究的钢轨沉降问题产生的原因,相应制定维修方案及技术要点如下。

3.1 承轨槽修正和加固

施工中应检查轨道槽深度和平整度,并检验轨道槽顶面混凝土强度,如有破损应进行剔除松散顶面至坚硬混凝土面,用轨道专用胶泥加高最低20 mm厚度。

钢垫板下采用浇筑胶泥加固,胶泥指标为:24 h抗压强度不小于22 MPa,28天抗压强度不小于70 MPa。胶泥顶高程高出钢板底面5 mm,胶泥轴向宽出垫板30 mm,保证钢垫板稳固。

3.2 更换新型EVA胶垫板

经现场踏勘,现用弹条扣件系统主要损坏在胶垫板,胶垫板位于钢轨下,夹在钢轨和基础钢垫板之间,起着缓冲并扩散钢轨冲击力的作用,在轮压频繁作用且左右偏心压力的情况下,容易发生挤出现象。扣件系统大部分组成零件均可继续使用,为降低造价,改造方案仍沿用原弹性调高扣件。

为解决原胶垫板损坏较大的情况,钢轨下胶垫板改为采用EVA胶垫板,型号为MK2-160,前后两端为两个凸台,采用反扣的形式安装在基础钢垫板上,防止它的纵向位移,垫板具有良好的抗压性和耐磨性,同时具有良好的防腐蚀抗老化的能力,使用年限约15年,降低轨道系统的维护成本。

3.3 钢轨采用焊接长轨

本工程堆场区中间为一条25 m宽度的主通道,通道东侧堆场钢轨长度304~340 m,西侧堆场钢轨长度295 m。根据考察研究,采用长轨更适合集装箱起重机快速重载运行的工况。结合本工程,经调研生产单位需求,集装箱起重机跨堆场作业的频率较小,因此拟将整场钢轨分两段,伸缩缝设置于主干道西侧,即西侧钢轨长度295 m,东侧钢轨长度304~340 m。《铁路工务技术手册》提供了长轨轨缝的计算理论和方法。

1)伸缩区长度计算

伸缩区长度根据轨温升、降的最大值,钢轨接头阻力和道床纵向阻力按下式计算:

式中:

L为伸缩区长度(cm);

Ptmax为最大温度应力(N);

Δtmax为从锁定轨温起,轨温的最大变化值(℃);

F为钢轨断面面积(cm2),QU100钢轨为114.05 cm2;

Pj为钢轨街头阻力(N),本工程取300 000 N;

r为道床单位纵向阻力(N/cm),本工程为弹条扣件,每米2套扣件取182 N/cm。

查表,唐山地区最高轨温 60.1 ℃,最低气温-25.2oC,代入公式后得出伸缩区长度L=57.57 m。

2)长钢轨一端伸缩量

计算得长钢轨一端伸缩量长λ=12.6 mm。

3)缓冲区钢轨一端伸缩量

计算得短λ=4.9 mm。

4)预留轨缝长度计算

预留轨缝应能保持夏季轨缝不顶严,冬季轨缝不大于构造轨缝控制。

预留轨缝的计算:考虑最低轨温和最高轨温要求分别为:

①最低轨温时轨缝不超过构造轨缝

②最高轨温时轨缝大于零

其中:a1为长钢轨与缓冲区钢轨之间预留轨缝(mm);ag为钢轨接头构造轨缝(mm),取18 mm。

③实际预留轨缝

根据计算,本工程在锁定轨温(17.45±5 ℃)的条件下,钢轨接缝为17.5 mm。

预先规划收集信息的技术和收集信息的来源,将有助于实际评估过程。同样,用于收集信息以回答评估问题的方法很大程度上也是问题本身的功能。问卷是理想的态度信息,成绩或成绩测试应该用来衡量学生的学习。面试是获得对战略或过程更深入的意见以及获得关于意外副作用的信息的理想选择。内容和任务分析可用于检查主题材料(教科书、课程大纲和考试)。如果必要,项目可适用于特定的应用。回答与特定程序密切相关的评价问题,我们必须发展会议或采访。

3.4 钢轨接头处扣件加密处理

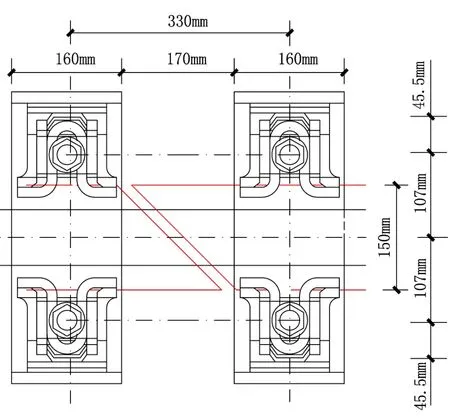

图4 钢轨接头处扣件加密

本次维修扣件主要沿用原设计弹性调高扣件,但结合调整为长轨的措施,钢轨接头处扣件系统进行特殊处理措施,包括:钢轨下增加长钢垫板(扩大钢轨接触面,减小基础沉降)、采用八点支撑压板型扣件(适合较大伸缩量)套扣件支撑,连接鱼尾板加大椭圆孔长度(适合较大伸缩量)等措施。具体措施如图4。

3.5 维修后的巡视维护

钢轨安装并经过一段时间试用后,应将钢轨锚固件适当调整并重新紧固一次,同时涂油保护。在轨道梁适当位置设置排水孔,引入排水系统。

钢轨维修后应定时进行巡视维护,巡视维护频率可根据使用情况确定,如发现螺栓松动、垫板移位后及时进行维修。

在投入使用的前半年,应结合使用频率每 1~2周进行检查,发现螺栓松动应及时紧固。之后在每季度均应进行必要的检查和必要的维护。

4 结 语

钢轨使用期间应加强扣件的维护、检修。通过沉降问题的原因分析及维修方案,轨道沉降问题得以完全解决,并得出以下结论,可供类似工程参考:

2)轨道维修宜采用原扣件形式,对于损坏的零件适当更换,可节约投资。

3)维修过程中应加强钢轨接头的支点处理,并将接头放在通道附近,减少钢轨接头受力频次。

4)钢轨尽量采用焊接长钢轨,并保证焊接质量,以减少接头位置钢轮的冲击损坏。

5)除通道外其它区域扣件可以不封闭,方便维护、检修。