大型内河沉管节段全断面预制施工技术

2020-07-01刘轩源许兆勇

刘轩源,许兆勇

(中交四航局第二工程有限公司,广东 广州 510230)

引 言

沉管隧道管节预制质量和裂缝控制是沉管隧道施工重要环节,也是保证隧道稳定运行的决定性因素。根据调查,目前沉管隧道管段浇筑方法主要有分段分层和全断面浇筑两种,一般内河沉管隧道采用分段分层浇筑方式,已经建成的广州黄沙隧道、广州仑头~生物岛~大学城隧道、广州洲头咀隧道及南昌红谷滩隧道均采用该施工工艺。而外海长大沉管隧道常采用工厂化全断面浇筑方式,在建的港珠澳大桥、待建的大连湾海底隧道即采用全断面浇筑工艺。

隧道沉管段一般采用分段分层浇筑的方式进行预制,每小节段长度不超过20 m,对单独每一小节,竖向分两到三次进行浇筑,以分两次居多。两次浇筑方式:第一次为底板大约2.5~3 m高侧墙和中隔墙;第二次为剩余侧墙、中隔墙和顶板。分次浇筑的沉管节段,一方面产生温度应力,另一方面上下层混凝土收缩不同步,产生的温度应力和收缩约束应力带来开裂风险。

沉管管节预制是隧道施工中的关键环节,传统纵向分段竖向分层预制工艺容易产生裂缝,因此采用全截面预制工艺对建设工程质量整体水平全面提升,尤其是对江中沉管段预制质量的提升有其必要性。

推动内河沉管隧道整体式管节预制技术发展创新的起点,能提高控裂性能,有效减少 60 %的裂缝,提升整体式管节预制品质;而且能节省施工工序,加快施工进度,如某项目纵向分段调整为6段整体预制后,可节约工期约90天;同时裂缝的减少,能降低运营期维护费用,减少维护对运营期交通影响的需要,预估在整个运营期能减少 50 %的维修更换费用,每条沉管能节约500~1 000万元维护费用。

1 工程概况

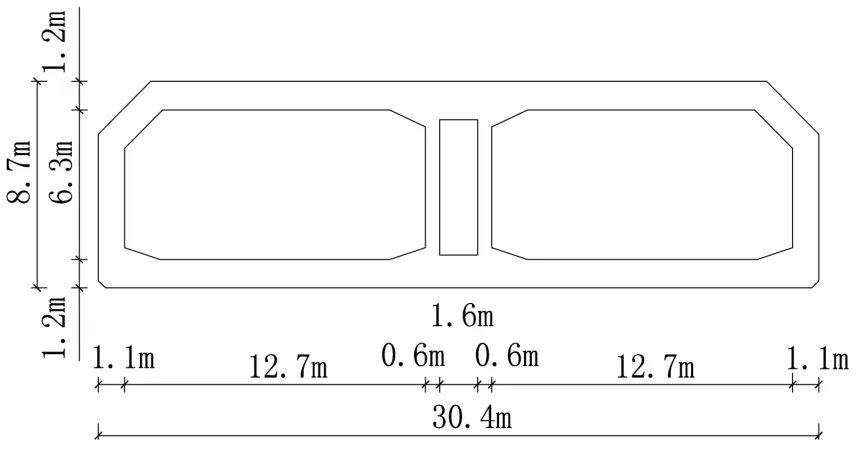

车陂路沉管段隧道总长492 m,双向六车道,共计4个长管节和1个短管节,纵向分4段在南岸独立干坞内分二次预制,管段按预制及浮运长度,管段组为:123+(117+3.5)+123+123 m。由南向北管段编号为E1、E2-1+E2-2(短管节)、E3、E4。沉管结构采用单箱三室型结构,横向总宽度为30.4 m,总高为8.7 m,顶板厚度1.2 m,底板厚度1.2 m,侧墙厚度1.1 m,中隔墙厚度0.6 m,沉管断面如图1所示。

图1 沉管段横断面

2 施工场地的布置

根据本工程管节数量、工期要求及干坞规模进行施工现场平面布置,坞内两节管段同时预制,每条生产线上施工防水底钢板作为底胎模,直接在底胎膜上进行钢筋绑扎、混凝土浇筑等施工作业。

干坞基坑边坡顶部设置 2台重型塔式吊机TC7030B(起重能有效起重跨度半径约70 m),坞内每条生产线布置1台25+5 t龙门吊,共计2台,用于模板装拆、钢筋运输及钢结构安装等作业。钢筋半成品等施工材料通过平板车经干坞周边施工便道运输至坞内,采用叉车进行坞内小型物件转运及沉管管内材料运输。如出现局部位置塔吊、门吊无法覆盖,使用汽车吊进行配合。

预制生产线配套设置钢筋加工区、模板车间、小型钢结构加工车间等作业区域,并另设区域作为员工的生活和办公区域。

图2 干坞预制场效果

3 关键施工技术

3.1 全断面预制管节分段方案

为减小混凝土自收缩及避免结构不均匀沉降引起沉管开裂,管节预制时,设置后浇带分期浇筑,将E1、E3、E4管段每个施工段长度设为16.29 m,E2-1管段每个施工段长度设为15.43 m;E2-2管段不分段,一次性浇筑完成。两施工段之间设1.5 m的中间后浇带,中间后浇带与管节施工段间隔足够时间(后浇带一般在两侧混凝土龄期达到42 d后再施工,后浇带混凝土养护的时间不得少于28 d)。

3.2 全断面预制模板体系

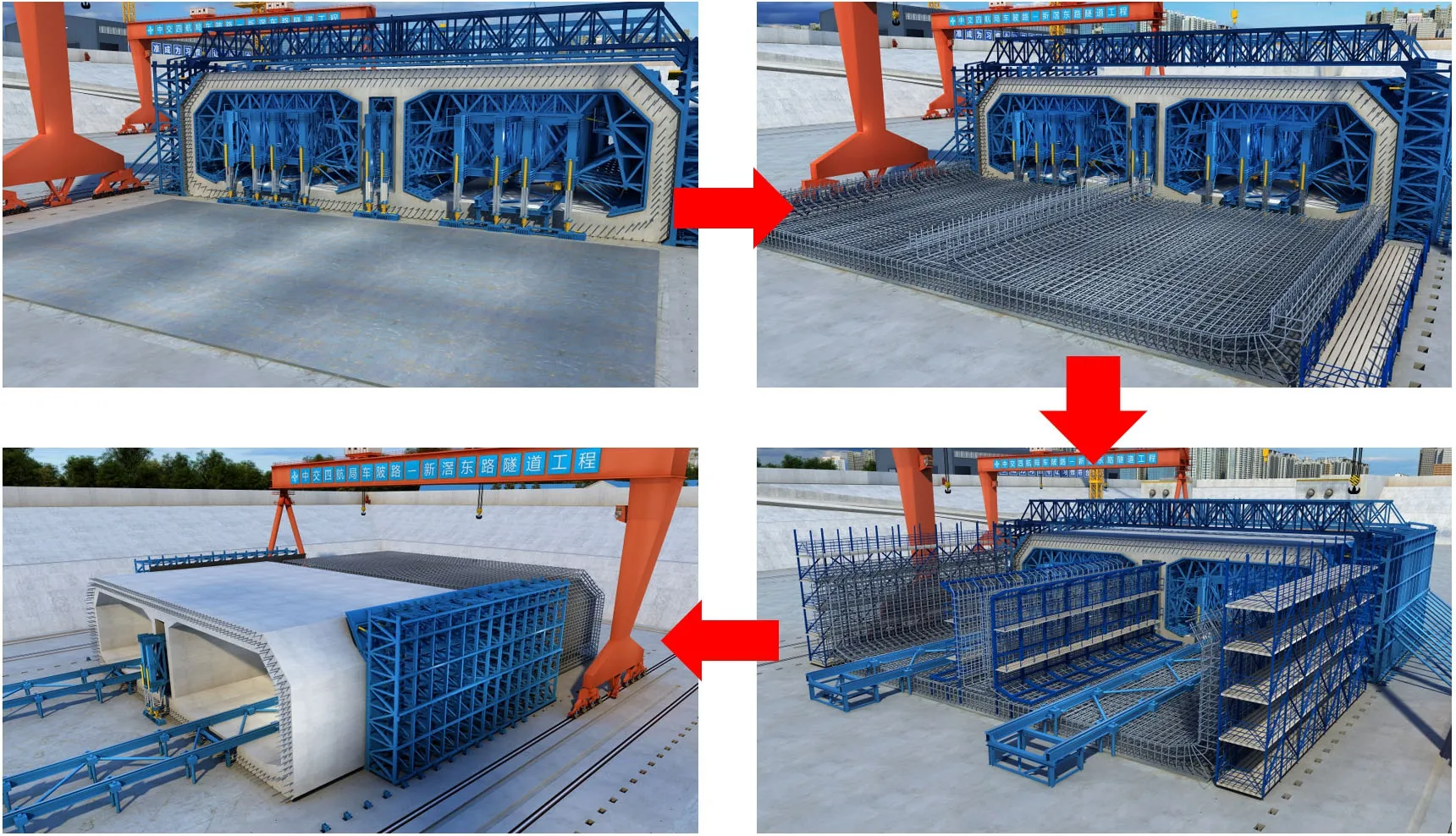

沉管预制是整个隧道工程施工的关键,为控制性工程,经过多方案比选,选定以下方案:每个管节预制时配备两套模板,从两侧向中间推进的方式进行预制。单个沉管具体施工顺序详见图3。

图3 单个沉管施工顺序

1)模板体系

模板配置包括4套内模、2片侧模和3片端模(包括2片节段接头端模及1片配合钢端壳使用的管节接头端模)。

模板配置长度为17 m,分别于2条生产线浇筑,满足所有节段构件的生产,模板主要有下列三个体系组成:外侧模板体系、内模台车模板板体系及端模体系。

内模由内模主桁架、模板排架、模板、液压顶升系统、液压横移系统、纵向(横向)行走系统组成,全长17.0 m,分成两段8.5 m段组合而成;模板主桁架中间设置两道底部支撑,两端带液压支腿及螺栓调节装置;模板两侧设置液压装拆装置,实现自动装拆模,丝杆撑加固;内模通过主桁架支撑在前后支腿、中间底部支撑,将荷载传递到基础上。中腔内模截面小,空间较窄,采用内针梁支撑横向伸缩梁,悬挑内模模板,实现横向伸缩;内模顶部采用钢板覆盖,以便简易拆装,底部旋转,以便模板能够整体下沉;中腔内模与两侧内模,采用拉杆对拉。根据预制管节长度,侧模整体长度按照17 m设计,采用吊机转运;侧模上倒角设计成可翻转开合,方便设置侧墙浇筑,以及模板的清理。模板由面板、内楞与外桁架(横纵桁架)组成,底部基础设计反力横梁约束模板水平力,底部基础设置预埋套筒螺母,与桁架拉杆连接,提供竖向抗浮反力。端模在混凝土浇筑前运至现场进行组装,主要依靠支撑杆将端模固定牢固。安装时由起重设备进行辅助,人工进行安装调整。安装总体顺序为从下到上,先安装模板构件,再安装支撑杆,最后调节、固定,完成端模安装。

2)钢筋绑扎

钢筋笼底板钢筋绑扎直接在底胎膜上进行,钢筋绑扎前,测量人员将钢筋笼特征点放出,经过物理复核后,方可使用。

侧墙钢筋高度达到 6.46 m,进行墙体钢筋绑扎时需使用钢筋辅助架。进行墙体钢筋绑扎前,先将辅助架转运到位,调整好完成后,方可进行钢筋绑扎。墙体钢筋绑扎时,需要使用龙门吊配合进行钢筋安装。

顶板钢筋绑扎待内模安装到位后,使用内模配合进行,在钢筋笼绑扎前,先进行绑扎胎架高程调整、固定。通常为保证模板在使用过程中不会受到钢筋笼的限制,预高1~2 cm为宜。

3)混凝土浇筑

为减小结构混凝土自收缩及避免不均匀沉降引起开裂,管段预制时采取设置后浇带分期浇筑的方式。管节制作时从一侧施工段向另一侧展开,依次推进浇筑,相邻施工段混凝土浇筑后不小于42 d龄期,且沉降稳定后进行后浇带施工。后浇带混凝土生产时,须在外加剂中添加复合膨胀剂成分,以有效防止后浇带混凝土收缩产生裂缝。

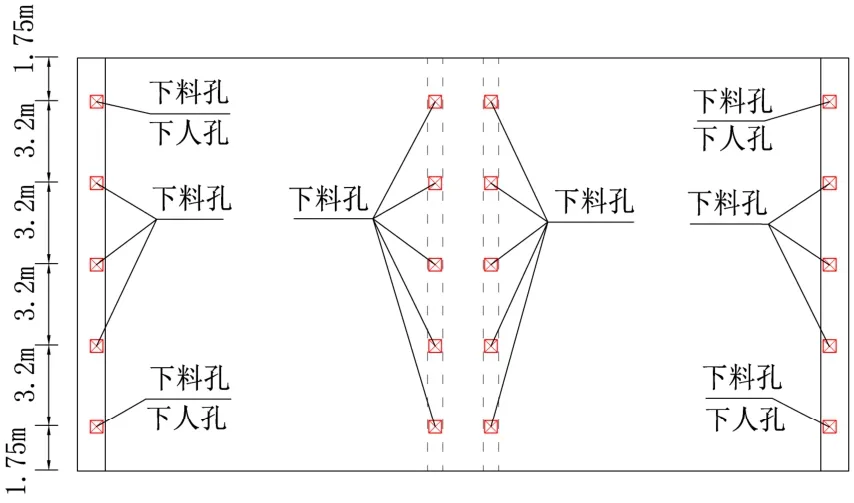

混凝土的布料分为底板、侧墙和顶板三部分,混凝土布料使用2台37 m汽车泵进行。侧、中墙身内部设置下料串筒,保证混凝土不会因下料高度超过2 m而产生离析。下料串筒材质应考虑重量,以便工人在浇筑过程中可通过1~2人即可调整。为此,可采用PE制作。进行串筒布置时应考虑每个下料串筒的下料时间,每次下料的分层厚度,浇筑功率以及避免出现赶料的情况。同时在钢筋笼上合理设置下人孔,在墙身内部设置振捣通道以便在浇筑过程中,工人能进入到钢筋笼内部进行更好的混凝土振捣。下料孔布置详见图5。

图4 沉管混凝土浇筑示意

图5 下料孔布置示意

3.3 BIM技术的应用

沉管施工预埋件较多,可以通过 BIM 技术进行建模,提前找出预埋件可能存在的碰撞问题,并进行施工模拟,避免交叉作业存在的问题,对相关进行工艺优化,达到减少、避免返工。

图6 沉管BIM建模施工模拟

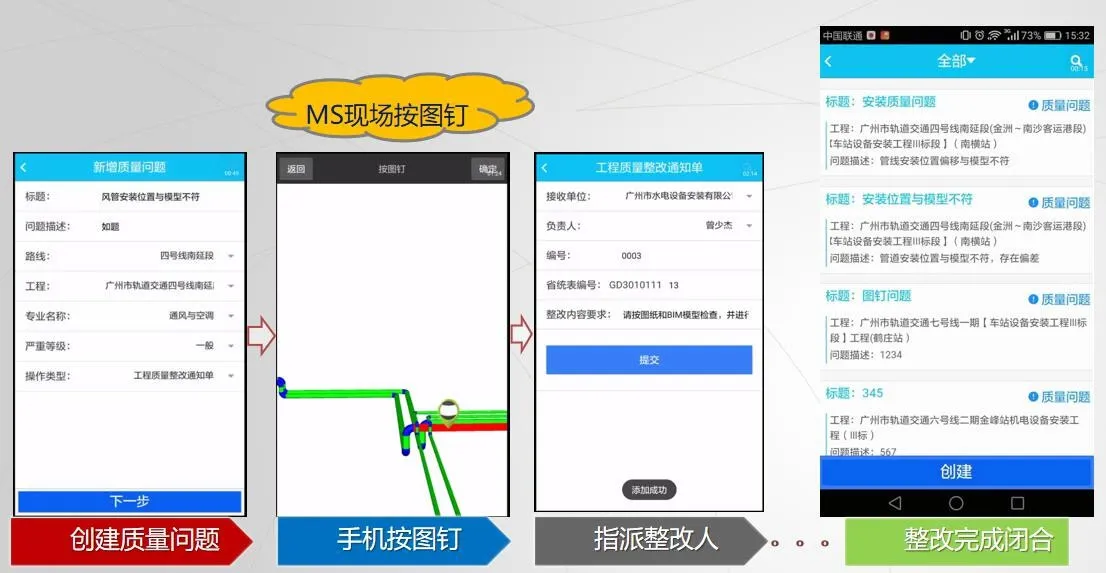

同时建好模型后,现场发现的问题可以质量、安全图钉的方式在 BIM 模型上进行标识,对现场质量安全问题加强管控,将所发现的问题及时发送给负责人,提高整改效率,尽可能消除隐患。

此外项目建立了基于 BIM 的信息管理平台指挥中心,信息平台集成了项目的工期、质量安全、工程费用及现场的视频监控信息,使得管理者能及时掌握现场的各种信息,对施工进展情况能做到集成化及直观化,简便了现场管理流程。

图7 质量安全图钉功能流程示意

图8 指挥中心信息管理平台界面

4 结 语

目前我国大陆已经修建的沉管隧道达到十几座,已有的内河沉管基本采用分层浇筑的工艺。而在建及准备建造的沉管也将有十几座,特别是在广州地区就有如意坊隧道、金光东隧道、琶洲东出口接临港商务区过江通道(琶鱼隧道)、快捷路二期(东沙-石岗)隧道、员村二横路隧道、马场路隧道及洛溪岛隧道,节段全断面浇筑的施工工艺在其控制混凝土施工裂缝方面有其较大的优势,可为提高国内内河沉管整体施工质量,可大大节约全寿命周期的维护及运营成本。