真空辅助树脂传递模塑成型工艺研究

2020-07-01陶生金

林 涛,何 明,陶生金

(国电联合动力技术(连云港)有限公司,江苏连云港 222002)

0 引言

目前应用较广的先进轻质的复合材料,如玻纤/碳纤铺层增强环氧树脂复合材料,因其相对其他材料具有更好的比强度和比模量,较好的抗腐蚀性和疲劳特性,特别是其层铺特性决定了其有非常灵活的材料力学性能设计性。在风电叶片领域,玻纤/碳纤铺层增强环氧树脂复合材料已经成为叶片设计的主流[1]。

真空辅助树脂传递模塑成型(Vacuum Assisted Resin Transfer Molding,VARTM)工艺作为一种典型的低成本热固性树脂流体成型工艺已广泛应用于风力发电机组复合材料叶片的制备[2]。VARTM工艺具有其他传统工艺无法比拟的优点:它能够用来制造超大型整体复合材料的单一部件,部件整体质量均一,质量控制好,成型时间短,设备要求低,成本低,VOC排放等污染少[3-5]。叶片制造的大型化和高成型质量、高生产效率要求非常适合采用VARTM工艺进行生产[6]。

VARTM工艺的一般实现方式为:首先,在叶片模具上铺设增强材料(包括纤维增强材料玻璃纤维、碳纤维或混编纤维、BALSA芯材、PVC或PET芯材等),其次,铺设布置导流系统和抽气系统,再次用真空袋膜整体封闭再抽真空,最后将液态树脂体系从主导流管路导入,由真空形成的负压动力将流体树脂引入最终到达抽气系统侧,完成树脂对增强材料的完全浸润并固化成型[7]。这种成型法是对树脂传递模塑成型(Resin Transfer Molding,RTM)法的一种低成本简化。为提高树脂在增强材料中的扩散和浸润效果,在增强材料和导流网之间会布置吸胶毡、表面毡、脱模布和隔离膜。

本文结合多年风机叶片导流的经验,通过使用不同导流网密度、不同玻纤布型号、不同玻纤布尺寸、不同玻纤布铺层厚度等研究其对VARTM工艺导流时间的影响,同时测量对应的含胶量,对比分析复合材料含胶量的影响因素。

1 试验内容

1.1 试验材料

实验所用树脂为Hexion环氧树脂(RIMR035C),固化剂为RIMH037;质量配比100∶28;25℃下混合初始黏度为250 MPa·s。

实验所用导流网面密度分别为250 g/m2,160 g/m2,100 g/m2。

纤维布原纱均为CPIC无碱玻纤E系列产品,玻纤布型号:单向布,双轴布,三轴布;纤维布面密度均为1 200 g/m2。

1.2 试验方案

本文在自制模具上,采用典型的VARTM工艺布局进行导流实验,布局如图1所示。

图1 VARTM工艺实验布局

为保证导流实验的可对比性,本文研究变量之外的参数均保持一致,即所用的主导流管路型号尺寸、真空袋膜、抽气系统恒定相对真空度为980 mbar、环境温度24℃、环境相对湿度60%、模具预热温度24℃、导流结束后固化程序为70℃恒温6 h。本文采用热失重法测量复合材料含胶量。

2 结果与讨论

2.1 导流网密度的影响

采用不同导流网对单向玻纤布进行对比导流实验,测试导流时间结果如表1所示。

表1 单向布不同导流网的导流时间

从表1中可以看出,在仅变动导流网密度的情况下,导流时间随着导流网密度的增加明显缩短,这种情况在导流网密度较小的情况下变化更明显,后续实验均选用250 g/m2的导流网。

2.2 玻纤布尺寸的影响

采用不同尺寸的三轴玻纤布进行对比导流实验,此处导流网设定为距玻纤布边缘的距离保持不变,测试导流时间结果如表2所示。

表2 三轴布不同尺寸导流时间

从表2中可以看出,在仅变动玻纤布尺寸的情况下,导流时间随着玻纤布尺寸的增加明显增加,这种情况在玻纤布尺寸较大的情况下增加更明显,说明在一定的导流条件下,随着导流尺寸的持续增加,当导流时间大于环氧树脂体系的可操作时间时,就是其导流的极限。

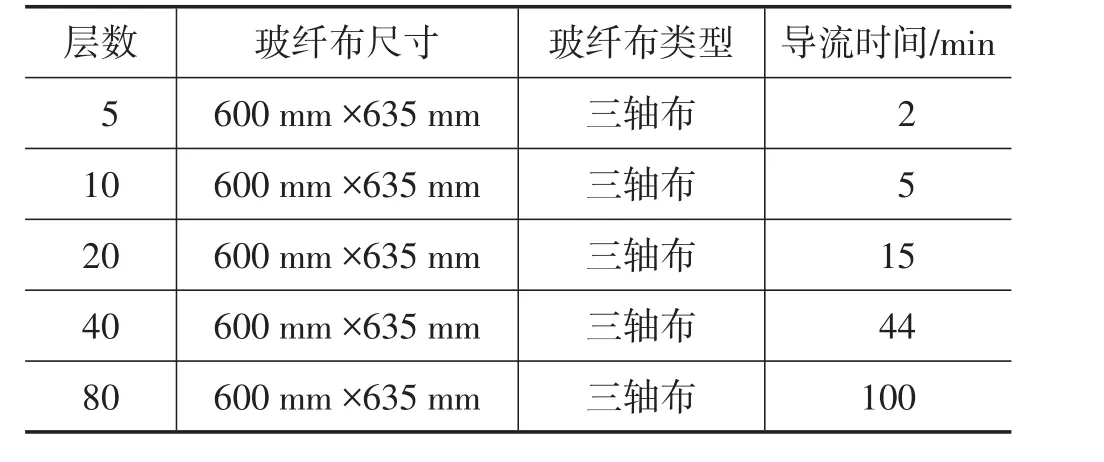

2.3 玻纤布型号、层数的影响

对单向布、双轴布和三轴布3种型号玻纤布的不同层数进行对比导流实验,测试导流时间结果如表3—5所示。

从表中可以看出,在仅变动玻纤布层数的情况下,3种玻纤布的导流时间随着玻纤布层数的增加均明显增大,这种情况在玻纤布层数较多的情况下增加更明显。对比不同类型玻纤布的导流时间,即便玻纤原纱相同,因为编织方式及纤维束方向的差异,其导流时间也有一定的差异。总体来看,环氧树脂体系的导流性,单向布好于三轴布,三轴布好于双轴布。但这种差异只有在层数较多的时候才有一定程度的反映,变化较小,实际叶片生产导流过程中感受不明显。

表3 单向布不同层数导流时间

表4 双轴布不同层数导流时间

表5 三轴布不同层数导流时间

2.4 含胶量的影响因素

对单向布不同层数、不同区域的含胶量进行了测试,测得含胶量数据如表6所示。

从表中可以看出,在单向布层数增加的情况下,同一区域的含胶量有轻微的减小,这种含胶量减小的情况在其他类型玻纤布中也有发现。另外,含胶量在不同导流区域也有细微的变化,总体趋势为靠近主导流管路的含胶量较高,靠近抽气侧的含胶量较低,树脂从主导流管路一侧流向抽气一侧,两侧有一定的含胶量差异这种现象很好理解。对比测试3种玻纤布20层的含胶量,测得含胶量数据如表7所示。

主导流管路的含胶量较高的弦向在3种玻纤布中均有发现。对比不同类型玻纤布相同区域含胶量,三轴布最高,单向布其次,双轴布最低。这种现象表明,三轴布的多层结构孔隙率最高,其导流性能在3种玻纤布中最好也能说明这一点。

表6 单向布含胶量

表7 3种玻纤布含胶量

3 结论

3.1 导流的影响及优化方向

VARTM工艺的导流时间随导流网密度减小、玻纤布尺寸增加、玻纤布层数增加而增加。因受到环氧树脂体系可操作时间的限制,再加上叶型设计时,对应的纤维布尺寸和层数是确定的,叶片导流设计可以从以下几个方面入手优化。

(1)针对不同区域选择合适的导流网密度。

(2)纤维布层数较多的区域,可以通过增加导流网密度或层数、缩短主导流管路之间的距离来缩短导流时间。

(3)针对纤维布层数非常多的区域,还可以通过在纤维布层间铺设导流连续毡来缩短导流时间,其结果相当于减少了玻纤布的层数。

3.2 含胶量的特征

(1)含胶量在靠近主导流管路附近,含胶量较远端,特别是抽气端含胶量偏高。

(2)不同玻纤厚度相同区域的树脂含胶量有轻微的变化,变化的趋势为层数越厚,对应的含胶量越小。