秦二厂1/2号装卸料机操作台与模拟机对接的可行性研究

2020-07-01吴斌荣

吴斌荣,王 远

(中核核电运行管理有限公司,浙江 嘉兴 314300)

0 引言

自2014 年秦山第二核电厂1/2#机组装卸料机完成升级改造工作后,秦二厂所有4 台机组装卸料机已经全部采用美国PaR 公司装卸料机控制系统,然而,由于1/2#机组未配置模拟机,造成1/2#机组操作台只能在大修期间将操作台安装至现场后,才可进行功能检查,无法在大修前利用模拟机进行功能检查,占用了部分大修时间。

为使1/2#机组操作台能够连接至3/4#机组模拟机,本文从1/2#机组与3/4#机组装卸料机电气设计文件和PLC控制程序入手,分析二者在硬件和软件上的差异,并探究如何消除差异,实现1/2#机组操作台与3/4#模拟机的连接。

1 装卸料机操作台及模拟机系统简介

1.1 装卸料机操作台

装卸料机操作台是RX 厂房装卸料机系统的大脑,它由装卸料机大车、小车、主提升以及与其相配套控制部件组成,是核电站停堆换料期间完成反应堆换料的关键设备。装卸料机控制系统采用双处理器控制,其主要构成包括:PLC 系统、上位机、载荷系统、伺服电机驱动系统。

1.2 模拟机系统

3/4#机组模拟机系统为一个独立操作柜,能够为装卸料机提供运行过程中可能遇到的开关量及模拟量信息,同时接收来自操作台的信号,可以近乎真实地模拟装卸料机运行过程。其内部组成包括:电源、PLC、一台带有专用模拟画面的触摸屏工控机、4 台伺服电机、编码器、控制柜接口。

由模拟机系统组成可知,模拟机中并没有配备与现场完全一致的硬件设备,因此需要对装卸料机程序进行适配后,才可与模拟机连接。

2 硬件差异可行性研究

2.1 硬件差异分析

2.1.1 PLC硬件组态差异分析

1/2#机组装卸料机与3/4#机组装卸料控制系统均采用GE 公司90-30 系列PLC,二者使用的CPU 卡件型号均为IC693CPU374。PLC 组态包括:输电源卡件、 DeviceNet 扫描卡件、模拟量输入卡件、开关量输入卡件、开关量输出卡件、继电器输出模块、32 点逻辑输出模块。整体架构由PLC1 和PLC2 两部分组成,其中PLC1 主要负责采集运行过程中安全级别较低的开关量、模拟量信号,同时负责对装卸料机3 个方向电机进行控制;PLC2 主要负责高级别安全保护信号的监视工作。

通过分析二者PLC 硬件组态结构[1]可知,二者差异表现在:

1)3/4# 组 态 在PLC1/MainRack/slot3 位 置,相 比 于1/2#机组多1 块DeviceNet 扫描模块。

2)1/2#机组在PLC1/Rack1/slot9、slot10 位置,相比于3/4#机组多2 块4mA ~20mA 输入模块。

研究二者原理图可知,二者在PLC 硬件组态上的差异由载荷系统数据采集方式差异造成:

a)1/2#机组载荷系统采用载荷元件信号经载荷放大器后以4mA ~20mA 标准模拟量方式输入PLC 进行采集,主、冗余载荷信号分别接入不同模拟量卡件。

b)3/4#机组采用载荷元件信号经载荷放大器后以DeviceNet 通讯方式进行采集,主、冗余载荷信号分别接入不同DeviceNet 节点方式。

2.1.2 驱动系统硬件差异分析

2.1.2.1 伺服驱动器差异

1/2#机组装卸料机驱动系统与3/4#机组装卸料机驱动系统均采用伺服电机驱动方式,但二者在伺服驱动系统组成上存在差异。其中,1/2#机组采用施耐德公司Altivar 71-383 型伺服驱动器,3/4#机组采用GE 公司S2K 型伺服驱动器。

2.1.2.2 电机差异

通过核实模拟机电机发现,模拟机中主提升、大车、小车所使用电机与1/2#机组完全一致,主提升电机型号为:BALDOR 300V 5.77kW 2000rpm,大车/小车电机型号为:BALDOR 300V 3.27kW 4000rpm,不存在差异。

2.1.3 控制柜接口差异分析

2.1.3.1 PLC I/O通道差异

PLC I/O 通道用于接收来自现场设备的信号输入或将PLC 计算结果输出至现场执行机构。

分析1/2#机组装卸料机原理图及3/4#机组装卸料机原理图可知:

1)1/2#机组与3/4#机组装卸料机在PLC1 组态及I/O 接口存在差异,二者差异表现在:①1/2#机组装卸料机载荷信号采用4mA ~20mA 信号形式,使用地址为:主载荷%AI00006,冗余载荷%AI00011;②3/4#机组装卸料机载荷信号采用DeviceNet 通讯方式,使用节点为:主载荷DeviceNet1(node2),冗余载荷DeviceNet2(node2)。

2)1/2#机组与3/4#机组装卸料机在PLC2 组态及I/O接口完全一致,各接口名称及地址完全一致。

2.1.3.2 控制柜电缆接口差异

装卸料机控制柜接口[2]包括:就地设备I/O 接口、控制电源接口、电机电源接口、电机反馈信号接口、以太网接口、摄像机接口等。控制柜电缆接口是否匹配,决定着1/2#机组控制柜是否能够连接至3/4#机组模拟机。

由于功能硬件存在不同,1/2#机组控制柜相比于3/4#机组控制柜存在部分接口差异。差异可分为两类:

1)功能减少:相比于3/4#机组,1/2#机组减少了水下灯电源接口(P4A),减少了套筒摄像头(P26E)。

2)设计不同:①1/2#机组与3/4#机组载荷系统信号采集方式造成的不同(P8G、P24C);②1/2#机组设计中未配置模拟机,因此相比于3/4#机组减少了模拟机通讯接口以太网(P25B)。

2.2 硬件差异可行性研究

2.2.1 PLC硬件组态差异可行性研究

模拟机内未设计硬件载荷系统。3/4#机组装卸料机操作台与模拟机连接后,操作台上载荷信息来源于模拟机上位机画面中的设定值,模拟机将设定值通过EGD(Ethernet Global Data)通讯方式传输至操作台。因此,只需建立1/2#机组操作台与模拟机间EGD 通讯,即可完成载荷信号传输。PLC 硬件组态差异不会对1/2#机组操作台连接模拟机造成影响。

2.2.2 驱动系统差异可行性研究

1/2#机组及3/4#机组在驱动器电源供应、方向控制、运动使能、电机反馈及控制等接线上完全一致,无需修改即可适配模拟机接口。

1/2#机组与3/4#机组模拟机使用的主提升、大/小车电机完全一致,1/2#机组已经完成电机适配,只需在驱动器上进行电机自动匹配,即可直接连接至模拟机。

综上,驱动器系统差异不会对2#机组操作台连接模拟机造成影响。

2.2.3 接口差异可行性研究

P4A(水下灯电源)、P26E(套筒摄像头)均不参与控制,不影响操作台连接模拟机。

P8G(模拟量输出)与P24C(DEVICENET2 TRUNK1)为二者载荷信号采集差异造成,由2.2.1 分析可知,二者差异不影响操作台连接模拟机。

P25B(模拟机)接口为操作台与模拟机专用EGD 通讯接口,1/2#机组均已预制模拟机接口。

综上所述,1/2#机组与3/4#机组间硬件系统的差异,不影响1/2#机组连接至模拟机。

3 控制程序差异分析及适应性修改

3.1 控制程序差异分析

1/2#机组装卸料机是以3/4#机组装卸料机为蓝本设计优化而来,二者具有相同的控制程序架构。分析1/2#机组正式程序与3/4#机组模拟机程序[3]可知,1/2#机组控制程序中缺少部分适配模拟机所需内容,包括:

1)未定义用于模拟主提升、大/小车编码器比较故障的位置偏置变量%R03050、%R03054、%R03058。

2)未配置用于接收模拟机数据的以太网ConsExch13 模块,以及用于发送数据给模拟机的以太网ProdExch14 模块。

3)未对大/小车、主提升编码器分辨率“Counts Per Revolution”及编码器旋转方向进行适应性设置。

4)未编写用于模拟编码器比较故障的主提升、大/小车位置偏置参数赋值程序。

5)未适应性修改主提升、大/小车超速报警限值。

6)缺少模拟载荷比较故障相关程序。

3.2 控制程序适应性修改

为使1/2#机组装卸料机操作台能够在不改变3/4#机组模拟机前提下与模拟机对接,本文决定采用保持模拟机软件及硬件系统不变,以1/2#机组装卸料机程序为基础,对1/2#机组程序进行适应性修改,完成1/2#机组控制台与模拟机对接。修改内容包括:

3.2.1 定义新增变量

定义EGD 以太网传输变量,如主提升偏置、大/小车偏置以及通讯状态字。通过比对1/2#机组程序与3/4#机组装卸料机专用程序可知,1/2#机组程序中需增加变量H_OFF(主提升偏置)、B_OFF(大车偏置)、T_OFF(小车偏置)、SIM_RCV_ST_WRD(Sim Receive Status Word)、SIMLDERR(Simulator Load Compare Error)。

表1 ENC_SET子程序修改清单Table 1 ENC_SET Subprogram modification list

3.2.2 配置用于接收模拟机数据的EGD以太网模块

在Consumed Exchanges 中新建ConsExch13 模块,设置通讯IP 地址为:129.0.0.6。配置接收数据存储地址,包括:主载荷信号HLP_SIM,冗余载荷信号HLR_SIM,主提升位置偏置H_POS、大车位置偏置B_POS、小车位置偏置T_POS,以及模拟机状态信号字SRB。

3.2.3 配置用于发送数据给模拟机的EGD以太网模块

在Produced Exchanges 中新建PeodExch14 模块,设置通讯IP 地址为:129.0.0.6。配置的发送数包括:大/小车、主提升坐标以及装卸料机状态信号。

3.2.4 修改编码器分辨率及旋转方向

由于模拟机系统仅用于模拟现场设备动作,未进行实际移动,因而可以适当提高坐标移动速度,缩短装卸料机动作时间。在模拟机控制程序中,通过改变编码器分辨率“Counts Per Revolution”数值,即可改变编码器虚拟齿轮盘周长,从而改变电机输出轴至编码器减速比,实现提高速度运行。同时,由于模拟机中编码器旋转方向与现场存在差别,需要修改编码器方向设置。通过分析装卸料机程序可知,编码器设置子程序为“ENC_SET”,表1 为子程序修改内容。

3.2.5 编写主提升、大/小车位置偏置参数赋值运算程序“SIM1”

主提升、大/小车位置偏置参数用于模拟装卸料机运行过程中各X、Y、Z 方向上主、冗余编码器比较故障,由于1/2#机组装卸料机正式程序中未进行相应配置,需要对其进行适配。

1)经核实分析,在2#机组PLC 程序中已经存在用于模拟大/小车、主提升比较故障用的变量(BRSE、TRSE、HRSE),编写SIM1 子程序将从模拟机通讯而来的冗余偏置数据赋值给相应变量。

2)核实模拟比较计算模块

因1/2#机组模拟比较计算PLC 子程序设定有查看密码,无法直接查看相应程序块,本文利用Proficy 中参数搜索功能,将搜索结果中出现的算法与3/4#机组模拟机程序中相应模块进行比对,用以确认二者是否一致。

以参数HRSE 为例,搜索结果指示HRSE 应用在3#机组模拟机程序H_ENCOD 子程序第4 行,使用模块为“ADD DINT”,计算公式为:HPOUT+HRSE=HROUT。

在2#机组正式程序中搜索“HRSE”,其在2#机组中使用情况与3#机组模拟机程序中完全一致。

重复上述方法检查TRSE、BRSE 可知,1/2#机组程序中已存在模拟比较计算模块,并且与3/4#机组模拟机程序完全一致,无需增加。

3.2.6 修改主提升、大/小车超速报警限值

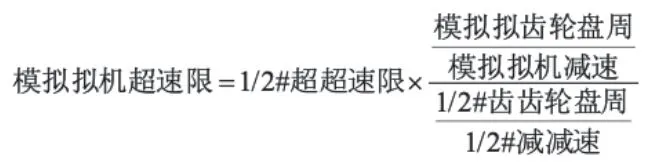

由于模拟机减速盒减速比与现场实际减速箱减速比存在差异,同时虚拟编码器齿轮盘与实际齿轮盘大小存在差异,导致电机轴输出至编码器齿轮盘的线速度发生改变,需要重新设置主提升、大/小车超速限值。根据减速比与线速度关系,可以推导出模拟机超速限值计算公式:

查询装卸料机机械设计图及模拟机图纸可知1/2#机组与模拟机相应编码器周长及减速比数据,同时将原程序中大/小车、主提升超速报警限值代入上述公式,计算出报警 限 值:B_HIGH=2300,T_HIGH=1700,H_HIGH=1200, 将程序中报警限值按照计算结果修改。

3.2.7 添加模拟载荷比较模块

1)在子程序SIM1 中,将从模拟机通讯而来的载荷比较功能启用状态位赋值给变量%M00394(Simulator Load Compare Error)。

2)在子程序H_LOADS 中添加模拟载荷比较计算模块:当模拟机给出“载荷比较错误”信号时,模块将冗余载荷传感器数值+50kg,表达式为:LOAD_R=LOAD_R+50kg,用于产生载荷比较故障。

4 结论

本文通过分析1/2#机组装卸料机与3/4#机组操作台在硬件和控制程序方面差异,并提出针对性解决方法:建立以太网模块、添加必要变量、修改源程序、匹配驱动器与电机等。可以清晰发现,1/2#机组操作台与3/4#机组模拟机之间的对接完全可行。