基于先进制造技术的板材替代型材技术应用与展望

2020-07-01贾军利陈大伟

贾军利,陈大伟

(南水北调中线干线工程建设管理局河北分局,河北 石家庄050000)

随着中国制造业的快速发展和进步,中国制造业同世界发达国家的技术差距已从“望其项背”到“同台竞技”,很多行业和领域技术已逐步领跑世界。按照“中国制造2025”国家制造业发展战略和中国创造、创新驱动发展理念,很多传统制造业面临产品转型和技术升级,适应“以顾客为焦点、以市场为龙头”的企业管理理念,立足核心技术突破,追求高质量发展,为提高市场竞争力和最大限度顾客满意,对更新设计理念,实现设计、制造协同创新和基于全流程优化的“精益生产”提出迫切需求,实现由产品设计为主导的创新设计,带动原材料、加工工艺、产品外观质量的整体提升,推动“中国智造”和“中国创造”,体现核心制造能力并提高企业市场竞争力。

1 材料特点及适用性分析

传统的轻工业产品中存在大量支架、横梁、横撑、骨架等组成件,其原材料常选用各种型材,如槽钢、角钢、工字钢、H型钢、方管、矩形管等,优点是型材强度、刚度等力学性能好,市场上可以直接采购,通过定长下料切割,一般通过带锯、火焰切割、无齿锯等方式下料,后续通过与其他零件焊接、机加工等工序成为装配件;缺点是型材规格少、表面质量较差、下料后切口处理量大,可加工性一般,一般需要机械加工后和其他零件通过焊接组合后成为装配件,材料利用率偏低,美观性及适用性差,一般用于骨架类、支撑类非主要可视面及大型钢结构。

板材(钢板)作为标准化原材料,具有来源丰富、厚度规格齐全、力学性能一致性好,标准板幅尺寸一致,可加工性及成形性能优秀、表面质量好的优点,是创新设计的理想材料,同时运输保存方便、成本低廉,通用性好,材料利用率高。

2 宏观产业政策现状

目前,钢铁行业企业迫切需要提高环保水平、推进节能减排。产品生产适应市场需求变化,向市场需求大的标准产品和高附加值产品转移。常规板材货源充足、采购方便、综合质量高。特殊规格、产品订货批量小、低端产品市场采购会越来越困难,质量、价格、货期等选择空间小,成本压力增大。

3 设计理念和手段变化

三维设计、数字化样机、3D打印等现代设计手段和产品“新炫酷”设计理念为产品设计工作带来革命性改变,客户对产品的个性化、定制化要求越来越多,从以功能为关注焦点向关注功能、几何、外观的结合体转变。再有,制造企业内在的精益管理、引领市场的潜在需求也需要持续推进产品设计的技术迭代与更新。数字技术和有限元分析及仿真软件的应用,使结构和强度校核计算变得快捷准确。随着Solidworks、Pro-e等三维设计软件应用,使钣金件三维设计和展开变得快捷准确,突破传统钣金件下料放样及钣金展开专业性强、计算量大、效率低的瓶颈,为钣金件的大幅应用推广开辟了道路,“钣金化设计思维及理念”可快速实现产品优化设计和轻量化设计,助推产品技术创新。

4 先进制造技术的普及和应用

当前,数控化设备应用普及迅速,性价比和价格门槛越来越低。激光切割、数控冲剪、板材柔性加工自动线、数控折弯机等高精度数控加工技术在制造企业应用越来越普遍,加工精度、加工质量和效率大幅提升,带来下料、加工技术的革命。传统板材下料采用火焰切割(曲线)、剪板机冲剪(直线)等下料方式,且后续均需通过折弯、金属切削精加工达到设计要求,切割边粗糙、后期加工及处理工作量大,材料浪费严重、效率低。采用数控下料后,尺寸精度及切割面粗糙度质量高、切割效率高,尤其适用于薄板类(≤8mm),可通过编程实现平板任意形状切割,在切割下料工序可直接将连接孔、豁口、槽孔、异形孔、周边倒圆角等一次性切出,经折制成型后成为完工零件,节省机械加工工序,简化生产流程,为扩大板材应用范围提供了装备和技术支持。同时,为提高数控设备利用率和促进成本回收,推动了设计优化以适应新的工艺要求。

5 数字化生产模式下的板材替代型材的设计及生产优势

(1)突破传统设计习惯,更新设计理念,与先进数控设备性能匹配,以板材替代型材,钣金结构可以实现构件轻量化、均衡等强度设计,保证构件整体结构强度。

(2)充分体现设计价值,通过技巧实现设计意图,以“量体裁衣”方式巧妙的实现板材由平面向立体转化,使设计工作更具创造性和艺术性,实现力与美的统一,设计者想象空间和自由度更大,结构特点更突出。

(3)通过使用较大范围内厚度标准化的板材,实现满足结构强度及功能要求的各种立体构件,将原材料采购、贮存、工艺和质量保证标准化,提高材料通用化和利用率,促进产品质量升级,从产品源头促进管理优化和成本优化。

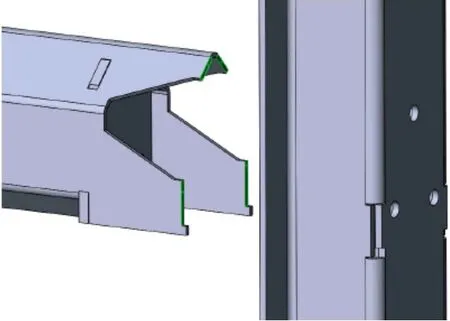

(4)板材设计理念推广应用后,大幅降低传统钻铣刨机床加工工作量,减少焊接、打磨和型材表面处理工作量,不用焊接和打磨即可实现几何上的高精度和特殊连接(图1)。

图1 板材方案的高精度和特殊连接

(5)自动套料软件和物流分拣技术应用,配合标准化和通用化设计,实现高效率整板切割和接近于100%材料利用率,可大幅提高加工效率、降低人工频繁上料强度和料头料尾浪费。

(6)“共边切割”技术的应用,在套料组合切割过程中应用“公共边”,不仅减少了切割路径,还降低了切割过程中气体等耗材的消耗。节省材料,提高切割效率,节约能源。

6 板材设计理念及技巧应用

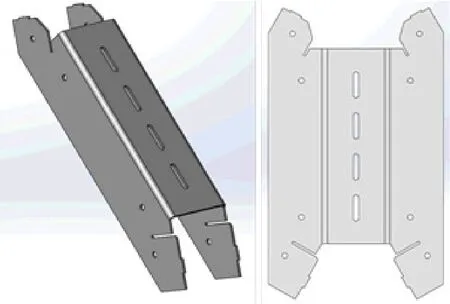

(1)基本应用:去除材料。型材采用板材替代后,在平板激光下料阶段,将连接孔、槽、工艺孔、倒圆角等曲线外形一并切出(去除材料),节省后续机床加工工序(见图2)。

图2 板材替代槽钢应用

(2)基本应用:增加材料。将原来需要在型材上焊接的吊耳、连接板、底板等连接件纳入整体考虑进行整合优化,设计为在板材下料时一并“增材”切出,必要时通过局部焊接予以加强,设计时可以兼顾美观、便于清理等辅助功能。

(3)基本应用:孔槽微连接。对折弯线上和孔、槽切割时通过增加微连接保证加工过程中结构的连续性,防止孔边缘出现不连续变形。

(4)基本应用:切割定位孔、槽。便于组装定位,提高定位精度和制作效率。

(5)基本应用:个性化应用。公司logo等、标志标识等个性化特征可以在切割下料过程中应用激光刻字、微切割等实现,突出产品特色。

(6)基本应用:有限元分析辅助设计。对于结构相对复杂的承载构件,借助有限元分析进行应力、应变分析,根据分析结果优化结构。

(7)基本应用:减重设计。通过减小材料厚度和切割系列孔减除构件重量,或满足观察、维修、调整要求。

(8)基本应用:系统考虑,合并整合。将相连板、柱、梁复合一体,通过板材替代实现复合结构一体化。

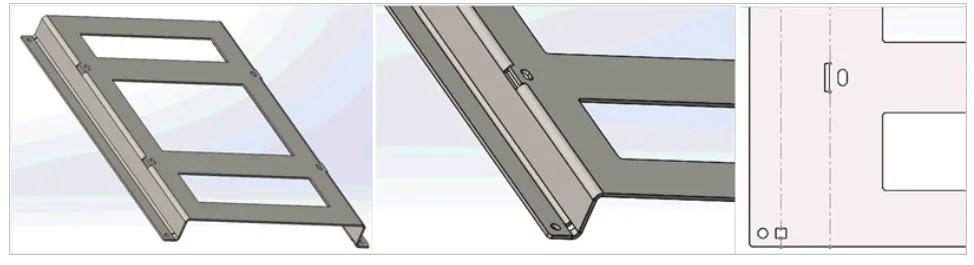

(9)应用技巧:组合卯榫结构。借鉴传统木工工艺连接技巧,应用“卯榫”结构加点焊提高强度实现结构优化(图3)。

图3 板材卯榫结构应用

(10)技巧应用:切割避应力槽口。应用工艺槽口消除折弯应力对折弯区附近开孔、开槽的影响。增加折弯应力释放槽口,避免因折弯拉伸影响靠近折弯线的轮廓(折弯线两侧,到折弯线距离小于折边最小值区域内的轮廓)产生变形,同时也可以为连接螺栓螺母提供平整安装空间(图4)。

图4 开孔位于折弯线附近时技巧应用

7 结论和展望

钣金替代型材,使用标准化原材料、引入高精度制造工艺,可以弥补日益增长的原材料和人力成本。紧跟设计和制造技术发展步伐,创新设计理念,推广应用钣金技术,不止于替代型材,在定位工装、特殊夹具、限位等有尺寸精度的零件均可通过钣金技术转化而成,为设计工作带来全新体验和无限可能,同时也为产品升级和技术创新提供技术思路。