基于非晶碳膜压阻效应的MEMS压力传感器研究

2020-07-01马鑫张琪郭鹏同笑珊赵玉龙汪爱英

马鑫,张琪,郭鹏,同笑珊,赵玉龙,汪爱英,3

基于非晶碳膜压阻效应的MEMS压力传感器研究

马鑫1,张琪1,郭鹏2,同笑珊1,赵玉龙1,汪爱英2,3

(1.西安交通大学 a.机械工程学院 b.机械制造系统工程国家重点实验室,西安 710049;2.中国科学院宁波材料技术与工程研究所 a.中国科学院海洋新材料与应用技术重点实验室 b.浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201;3.中国科学院大学 材料与光电研究中心,北京 100049)

研究非晶碳膜的压阻性能和机理,并将其作为压敏电阻应用于MEMS压力传感器敏感电路中。使用直流溅射工艺制备非晶碳膜压敏薄膜材料,对典型样品进行内部组分和电学、力学、温度等性能测试和研究,使用有限元方法进行器件设计仿真,借助MEMS加工工艺完成非晶碳膜压力传感器芯片的加工,最后进行器件级别的测试和分析。在0~1 MPa范围内,压力传感器芯片的灵敏度为9.4 μV/kPa,输出信号的非线性度为5.57% FS;对压敏电阻进行–70~150 ℃范围内的温度性能研究,其阻值与温度之间表现出较强的线性关系,且在–20~150 ℃段,线性度更强,表明非晶碳膜压敏材料在高温段应用时更容易补偿。机理研究方面,非晶碳膜在厚度方向上表现出组分差异化,因此该方向也应被纳入机理模型建立中。非晶碳膜在加工工艺、力学性能以及电学性能上与传统的MEMS传感器芯片能够很好地结合,加工得到的非晶碳膜压阻式压力传感器灵敏度和线性度较为理想。此外,其压阻机理研究应纳入薄膜厚度方向。

非晶碳膜;压阻效应;压阻机理;MEMS;压力传感器;厚膜理论

非晶碳膜具有化学惰性良好、高硬度、低摩擦系数等特点,60余年来,其一直被作为防护涂层进行研究并得到了广泛应用[1-2]。近年来,非晶碳膜的电学、磁学和光学特性也逐渐得到了科研工作者的关注,其逐渐体现出作为一种新型半导体材料或敏感材料的潜力[3-6]。其中,非晶碳膜优秀的压阻特性可以应用于MEMS压阻式传感器领域,得到了较广关注。一般不进行掺杂的压阻系数在1~50范围内[7-9],而掺杂氢元素后则可达到1000左右[10-11]。相比于传统的掺杂单晶硅等压敏材料,其在压阻系数上有明显的优势。此外,非晶碳膜的温度电阻系数可通过金属元素掺杂来进行调整,这对于解决压阻式传感器中始终存在的温漂效应可以提供巨大的帮助[12-13]。非晶碳膜自身具备的优良机械和生物兼容等特性,有助于拓展传感器的应用范围[14-17]。

此外,相较于生产单晶硅压敏电阻一般采用的离子注入工艺,制备非晶碳膜所采用的物理或化学气相沉积工艺设备成本较低,且运行中不使用BF3、AsH3和PH3等剧毒气体,安全性也得到了较大提升。相比于硅纳米线、石墨烯、碳纳米管等新兴的压阻材料[18-20],非晶碳膜在与MEMS工艺的兼容性上具备明显的优势。这主要体现在其在硅、氧化铝、聚酰亚胺等刚性或柔性基底上均可大面积原位沉积[21-22],因此在敏感电路加工过程中避免了转移等工艺,利于工艺流程的标准化和自动化。

由于非晶碳膜具备上述优异特性,近10年来,科研工作者对其制备工艺、压阻机理和器件应用进行了研究。A. Tibrewala等将其集成于MEMS力传感器的惠斯通电桥中,Saskia Biehl等借助其耐磨特性,将非晶碳膜沉积于轴承中,原位监测力信号,其在柔性传感器中也得到了较好的应用[8,14,23-24]。目前非晶碳膜的压阻机理仍然不明确,而且缺乏系统的器件设计方法,因此非晶碳膜MEMS压阻式传感器的研究和应用受到了严重制约。

本文通过对非晶碳膜的内部组分及电学、机械、温度特性等进行表征测试,为传感器中敏感电阻的设计和整体有限元仿真提供基本参数。其后将非晶碳膜敏感电阻作为MEMS压力传感器的核心组件,对器件进行整体设计、加工和测试。作为首次将非晶碳膜应用于MEMS压阻式压力传感器的工作,本研究将为非晶碳膜在MEMS传感器中的应用提供重要参考。

1 试验

1.1 非晶碳膜沉积

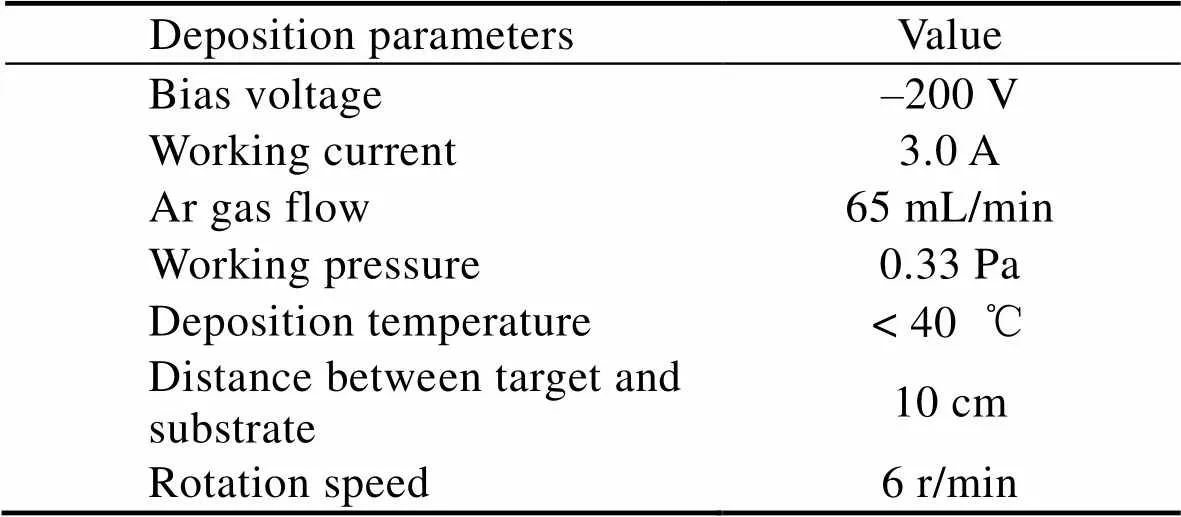

本研究采用直流磁控溅射工艺进行非晶碳膜的沉积,采用的设备为磁过滤阴极弧复合溅射镀膜仪,型号为P600-1。为了保证传感器所要求的绝缘性,采用了加工有170 nm氧化层的干法氧化硅片(100 mm× 500 μm,n型<100>)作为衬底。为了增强非晶碳膜与衬底的结合力,首先使用Ar等离子体进行了30 min的辉光刻蚀,使用的基底偏压为–350 V,工作气压为1.06 Pa。直流溅射过程中,使用了纯度为99.999%的碳靶材,沉积过程中的其他具体参数见表1。

使用原子力显微镜(INNOVA, Bruke)测试非晶碳膜样品表面形貌高度云图,见图1,扫描范围为5 μm×5 μm。其粗糙度值为0.373 nm,光洁度好,利于后续电极加工。使用扫描电子显微镜观察样品横截面照片,如图1b所示,可以看到,非晶碳膜与衬底上氧化硅膜层之间结合良好,在后续加工过程中也未出现薄膜崩落等现象,保证了传感器加工的顺利进行。此外,薄膜厚度由台阶仪(Alpha-Step IQ)测得,约为200 nm。结合FIB技术制备样品,本文使用高分辨透射电镜(Libra 200 FE, Zeiss)结合选区电子衍射的方法确定了非晶碳膜内部的非晶态结构特征,如图1c所示。

表1 非晶碳膜沉积参数

Tab.1 Deposition parameters of a-C film

图1 非晶碳膜形貌表征

1.2 非晶碳膜基础参数测试

非晶碳膜的电学性能直接决定了MEMS压阻传感器的输出信号质量。由于非晶碳膜在与金属电极接触时有“金-半接触”特点,经过优选后,沉积20 nm Cr/200 nm Au作为非晶碳膜接触电极。使用半导体器件分析仪(B1500A, Keysight)测试其伏安特性,其表现为理想的电阻特性,如图2所示。因此在下文工作中,都将非晶碳膜作为理想电阻对待。

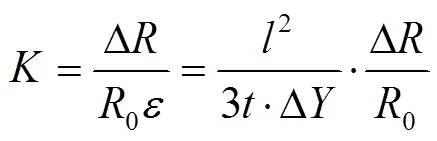

本研究使用自制的三点法测试设备对非晶碳膜的压阻系数进行测试,其主要包括非晶碳膜样品、对样品进行简支的3D打印夹具、千分尺、桌面式压力台(艾德堡, HP-50N)和台式万用表(FLUKE, 8846A)等,其中附着于硅片衬底的非晶碳膜样品(a-C/SiO2/Si)尺寸为30 mm×5 mm×0.5 mm,两端使用导电银浆引出铜导线。测试过程中,压力台逐渐施加压力,并使得样品中心处弯曲,其中心挠度由千分尺测得,记为Δ;同时非晶碳膜的电阻值产生变化,变化值记为Δ;样品总厚度记为;两侧支点间的长度为有效长度,记为,其由夹具决定,本测试中实际为28 mm。非晶碳膜的压阻系数可以由式(1)计算[25]。本文将三点法测试结果转换为应变与电阻相对变化结果,如图3所示。经过线性拟合,可以得到–200 V偏压下制备得到的非晶碳膜的压阻系数约为8.6。

此外,非晶碳膜的力学参数对于传感器设计是必不可少的,尤其是在通过有限元方法对非晶碳膜进行受力分析时,需要导入压敏材料相关参数。本研究中主要是对其杨氏模量和密度进行了测试。测试使用方法为纳米压痕(MTS, G200),采用连续刚度模式,并控制压入深度,得到非晶碳膜杨氏模量约为184.22 GPa。通过反射率测量方法(Bruker, D8 DISCOVER)对薄膜的密度进行了测试,得到其密度约为2800 kg/m3。

2 非晶碳膜MEMS压力传感器设计加工

2.1 传感器设计

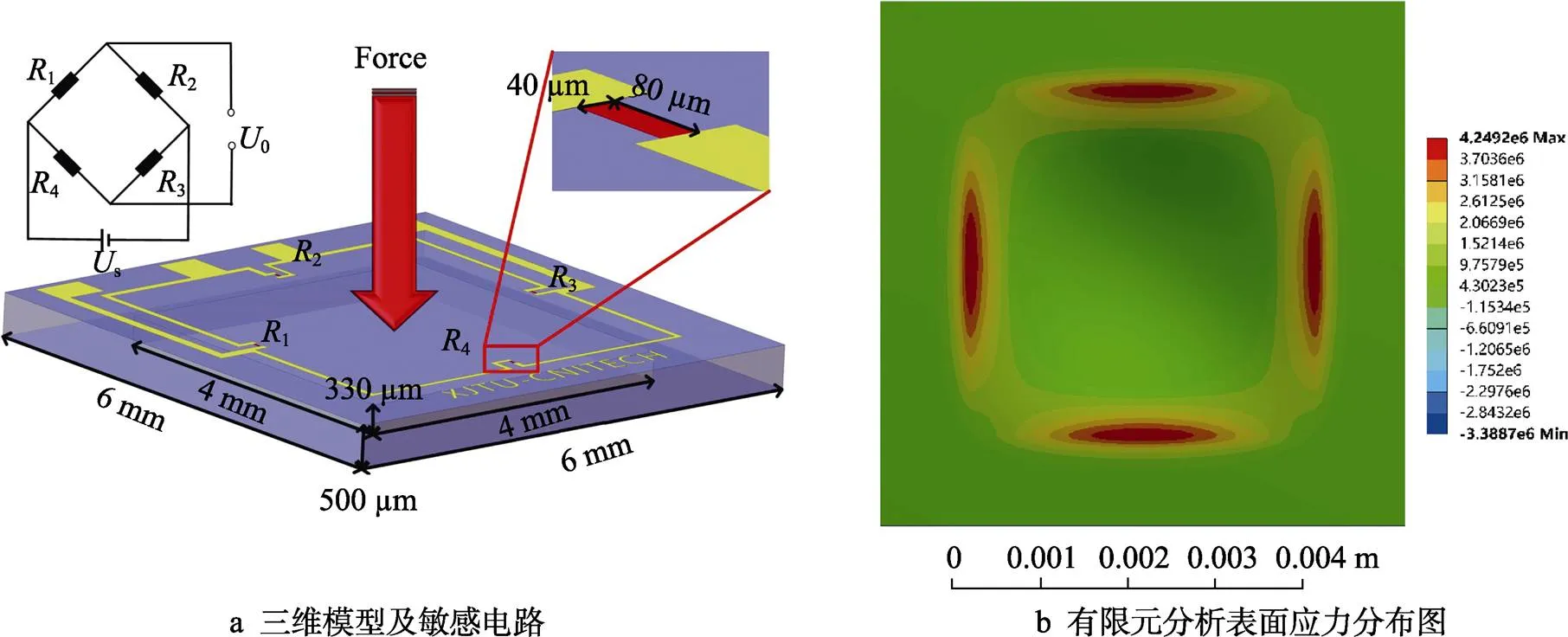

如图4a所示,本研究采用了MEMS压力传感器中经典的平膜敏感结构。平膜敏感结构应力分布如图4b所示,其在同一表面仅存在一种应力符号。由于非晶态材料的各项同性,如果要组成惠斯通全桥来提升敏感电路整体的灵敏度,应适当调整电阻条受力方向,以使得相邻电阻条的应力状态不同,进而使得相邻压敏电阻能够产生不同的电阻值变化符号。此外,为了保证非晶碳膜压敏电阻整体受到的应力基本一致,电阻条二维尺寸最终被确定为20 μm×40 μm,以保证其阻值能够随着压力变化而线性变化。

2.2 传感器加工

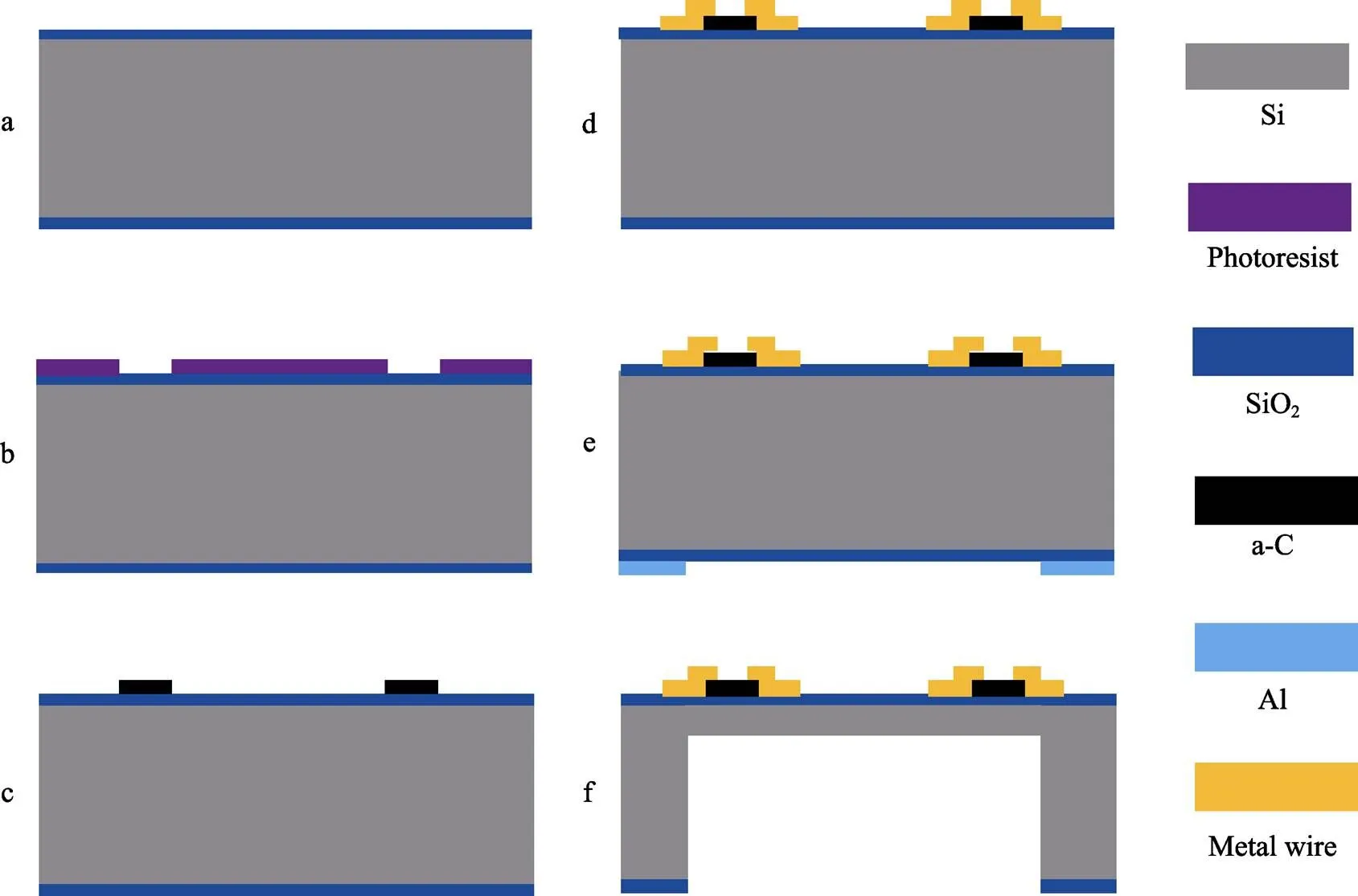

图5a为器件加工所使用的双面氧化4英寸硅衬底,清洗后进行器件的加工。如图5b所示,由于非晶碳膜沉积过程中没有产生高温,可以直接使用EPG 535光刻胶作为压敏电阻图形化的掩蔽。掩蔽加工完成后,将4英寸硅衬底整体放入直流磁控溅射机腔室中进行非晶碳膜沉积。样品取出后,使用丙酮作为剥离液溶解光刻胶掩蔽,并使用酒精进行清洗,从而完成非晶碳膜压敏电阻的图形化,如图5c所示。在进行敏感电路电连接过程中,采用20 nm Cr/200 nm Au作为电极和引线,该工序中同样采用剥离工艺进行图形化,如图5d所示。随后在背面沉积300 nm Al作为后续干法刻蚀的金属掩蔽,并使用铝腐蚀液进行腐蚀,以完成图形化,如图5e所示。最后使用ICP干法刻蚀机(北方微电子,DSE200S)进行氧化硅和硅的干法刻蚀,加工完成后的芯片如图5f所示。

图4 非晶碳膜MEMS压力传感器设计

图5 传感器加工工艺流程

2.3 传感器封装

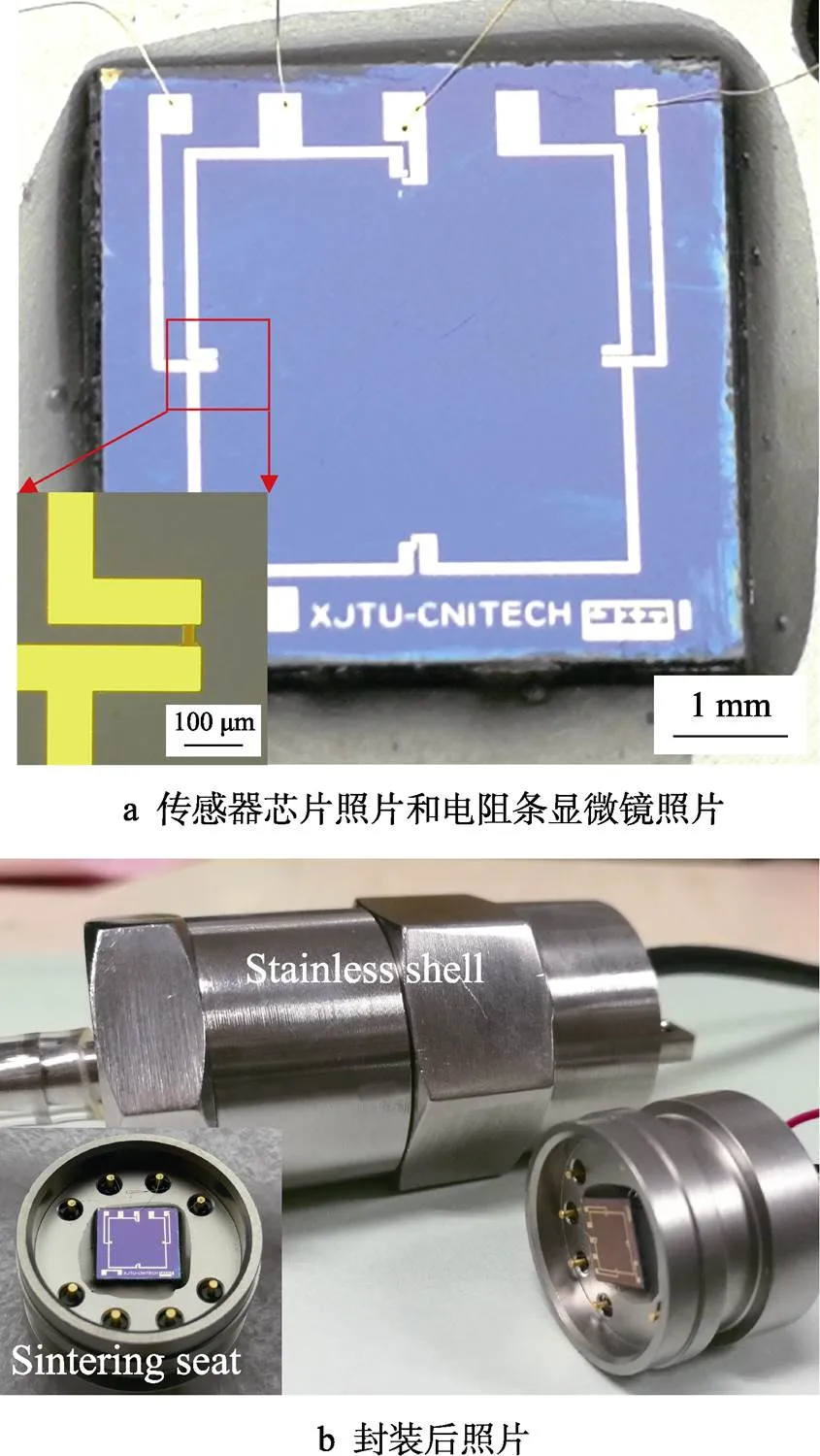

加工完成后的传感器芯片照片如图6a所示,将其封装于订制的烧结座和不锈钢壳体中。具体过程为:在大气环境中,将芯片背部框架涂抹环氧树脂胶,并粘贴于烧结座中心位置,其后使用烘箱在120 ℃下进行2 h的固化,并随炉冷却,完成芯片固定和背腔密封。其后使用金丝键合机完成芯片上电极和烧结座上镀金接线柱之间的电连接,并随后在接线柱另一端焊接引线。最后将烧结座安装入不锈钢管壳,完成芯片封装,如图6b所示。

图6 成品照片

3 结果与讨论

3.1 非晶碳膜结构表征

为了解释非晶碳膜压阻机理的起源,研究人员将厚膜理论引入非晶碳膜压阻机理研究中,即将内部组成看作导电的sp2团簇镶嵌于绝缘的sp3基质中。在受到外力作用时,sp2团簇间距发生改变,载流子在团簇之间发生隧穿的难度改变,进而宏观反映为电阻率的变化[26-28]。因此,表征非晶碳膜中的组分是尤为必要的。本研究使用XPS技术(Axis Ultra DLD)对薄膜中C原子间的杂化方式进行表征,采用的阳极靶为Al,测试结果如图7a所示。284.6 eV峰和285.6 eV峰分别代表了sp2杂化碳(C=C)和sp3杂化碳 (C—C),在不考虑O元素时,其质量分数分别为47.3%和52.7%。Raman光谱(LabRAM HR Evolution)的表征结果如图7b所示,测试使用532 nm激光光源,其后使用Gaussian拟合对原始信号进行分峰,得到D和G峰。二者均由sp2杂化结构振动引起,D峰对应于微晶石墨的sp2结构,源于芳香烃环的呼吸振动模式(横向振动),G峰对应于碳链或碳环中sp2的伸缩运动(纵向振动)。拟合得到其D峰和G峰面积比(D/G)约为2.3。假定非晶碳膜中sp2团簇为六圆环形式,其尺寸可以使用式(2)进行近似计算[29-30],其中()≈4.4 nm,a为团簇尺寸,计算得到团簇的大小约为1.9 nm。这样的表征和计算是在平面范围内得到的平均结果,但非晶碳膜电阻厚度尺寸约为sp2团簇尺寸的100倍,因此厚度方向的团簇分布情况是必须要考虑的。

借助XPS技术对样品进行薄膜厚度方向上的组分研究,C元素能谱如图8a所示。其中出现的峰位移动主要是因为刻蚀过程中,氩离子持续对碳膜表面进行轰击造成的电荷累积所致,可通过峰位校正来处理。由于薄膜表面存在污染,会影响测试结果,如图8a中的“Original surface”谱线所示,因此在数据分析时仅采用刻蚀后结果。分峰处理后,计算得到的sp2杂化碳含量如图8b所示。结果显示,非晶碳膜内部组分随着厚度变化出现变化。总体而言,在底面和表面sp2含量较多,而在中部sp2含量较少,表面处sp2含量仅对应了表面薄层电阻内部组分。实际情况中,非晶碳膜压敏电阻可以看作由若干与之类似的薄层电阻复杂连接后组成的电路。因此这一现象表明,在非晶碳膜压阻机理研究中,不能仅使用表面处的测试结果来进行代表性研究,还要考虑到薄膜厚度方向上组分的区别。

3.2 非晶碳膜温度性能测试

压敏电阻自身的阻值随着温度的变化以及电桥桥臂之间阻值的不平衡,会影响传感器芯片的综合性能,因此必须对非晶碳膜的温度性能进行研究。利用高低温烘箱(Espec, PSL-2 J)对非晶碳膜压敏电阻自身的温度电阻特性进行了测试,温度区间为–70~150 ℃,如图9a所示。非晶碳膜电阻值随温度增长而线性降低,在–70~150 ℃范围内,其线性拟合结果2值为0.9882,但是在–20~150 ℃范围内(如图9b所示),该值达到了0.9989。这一结果表明,该电阻在较高温度时,其电阻相对温度变化有更好的线性度,也更利于温度补偿,并且对于在传感器芯片上无应力区域直接集成非晶碳膜温度敏感电阻也是有利的。

图9 非晶碳膜样品温度电阻性能测试

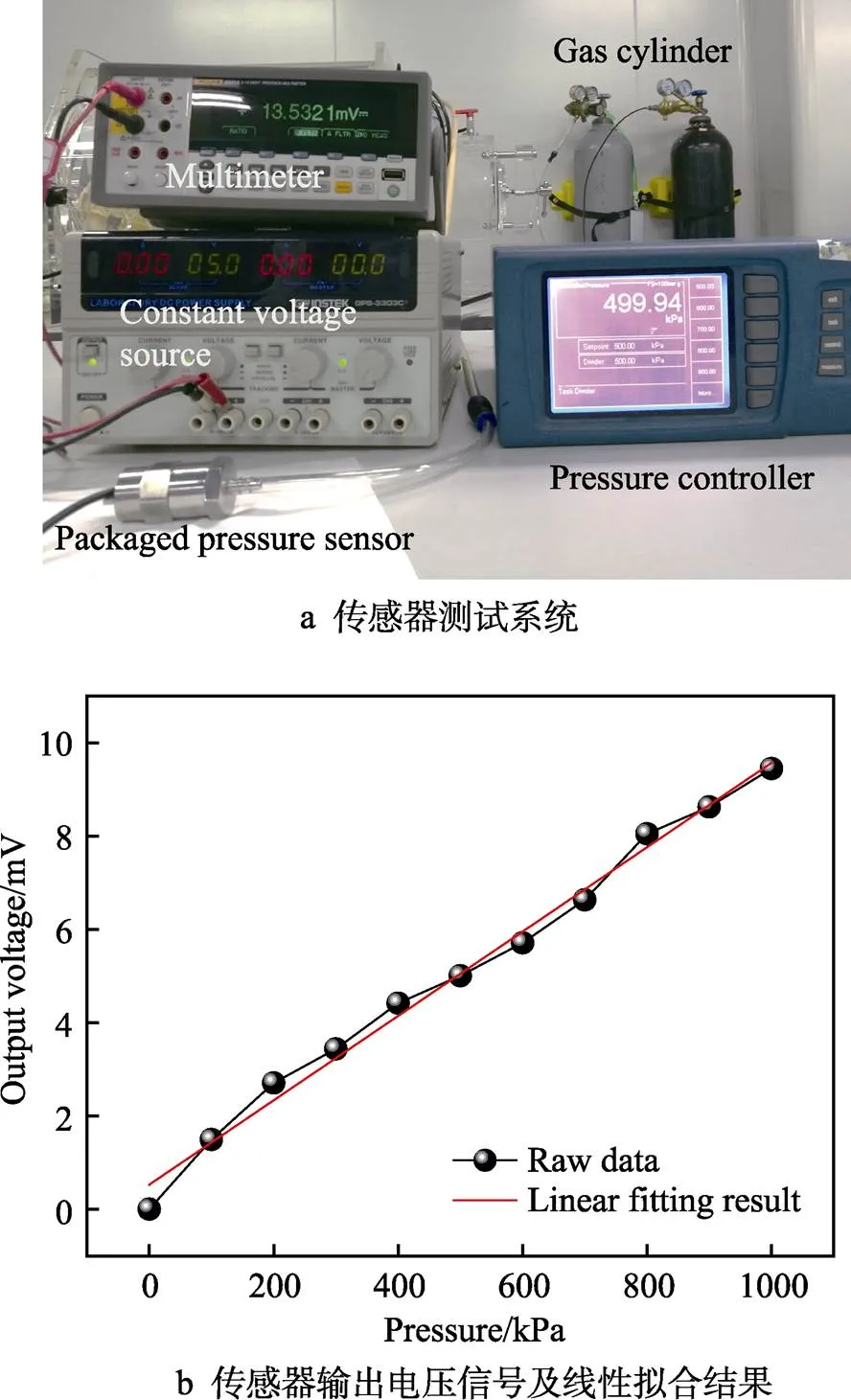

3.3 传感器测试

如图10a所示,非晶碳膜MEMS压力传感器的测试气体使用高压氮气瓶结合桌面式压力变送器(Druck, DPI515)供给,压力测试范围为0~1 MPa,间隔为100 kPa。由于使用4个非晶碳膜压敏电阻成功组建了惠斯通全桥敏感电路,传感器芯片可直接输出电压信号,测试中使用稳压直流电源对电桥提供5 V电压供给。在压力变化时,惠斯通电桥中压敏电阻阻值出现对应的增减,并使得电桥输出对应电压信号,该信号使用台式万用表采集。0~1 MPa范围内,非晶碳膜MEMS压力传感器的输出信号如图10b所示。在该范围内,传感器灵敏度为=Δ/Δ,其中为输出电压,为气体压力,计算得到=9.4 μV/kPa,对其进行线性拟合后计算得到的非线性度为5.57% FS。测试结果表明,非晶碳膜MEMS压力传感器成功地对气体压力信号变化进行了监测,也证明了非晶碳膜与MEMS工艺结合的可行性。

图10 传感器测试

4 结论

本研究采用直流溅射工艺,在硅衬底上原位制备非晶碳膜压敏薄膜,并将其与MEMS平膜敏感结构结合。使用经典的MEMS工艺,并对流程进行了优化,最终高效地加工出非晶碳膜压阻式MEMS压力传感器。研究得出以下结论:

1)在基础工艺和研究方面,通过使用20 nm Cr/ 200 nm Au作为电极材料,得到了较为理想的欧姆接触。对压敏电阻进行–70~150 ℃范围内的温度性能研究,其阻值与温度间表现出较强的线性关系,且在较高温段,线性度更好,利于温度补偿,说明该器件更适合于较高温度环境下应用。

2)在压阻机理研究方面,–200 V偏压样品的sp2团簇尺寸约为1.9 nm,其质量分数约为47.3%,可为机理研究提供数据参考。本研究将二维平面内的机理模型通过XPS深度分析测试结果进一步拓展,结果表明,薄膜内部组分在厚度方向上具备差异,因此该方向也应加入机理研究之中。

3)测试得到非晶碳膜压阻式压力传感器性能为:在0~1 MPa范围内,灵敏度为9.4 μV/kPa,输出信号的非线性度为5.57% FS。本研究为非晶碳膜在MEMS压阻式传感器领域中的应用奠定了一定的理论与技术基础。

[1] VETTER J. 60 years of dlc coatings: Historical highlights and technical review of cathodic arc processes to synthesize various dlc types, and their evolution for industrial applications[J]. Surface and coatings technology, 2014, 257: 213-240.

[2] ROBERTSON J. Diamond-like amorphous carbon[J]. Materials science & engineering R-reports, 2002, 37(4-6): 129- 281.

[3] SALEEMI A S, SINGH R, SUN W, et al. Large magnetoresistance of amorphous carbon films[J]. Carbon, 2017, 122: 122-127.

[4] SANTINI C A, SEBASTIAN A, MARCHIORI C, et al. Oxygenated amorphous carbon for resistive memory applications[J]. Nature communication, 2015, 6: 8600.

[5] PANDEY M, BHATACHARYYA D, PATIL D S, et al. Structural and optical properties of diamond like carbon films[J]. Journal of alloys and compounds, 2005, 386(1-2): 296-302.

[6] GUO Peng, CHEN Ren-de, SUN Li-li, et al. Bulk-limited electrical behaviors in metal/hydrogenated diamond-like carbon/metal devices[J]. Applied physics letters, 2018, 112(3): 033502.

[7] PEINER Erwin, TIBREWALA Arti, BANDORF Ralf, et al. Diamond-like carbon for mems[J]. Journal of micromechanics and microengineering, 2007, 17(7): S83-S90.

[8] PEINER E, TIBREWALA A, BANDORF R, et al. Micro force sensor with piezoresistive amorphous carbon strain gauge[J]. Sensors and actuators A: Physical, 2006, 130- 131: 75-82.

[9] MA Xin, TONG Xiao-shan, GUO Peng, et al. Mems piezo- resistive force sensor based on dc sputtering deposited amorphous carbon films[J]. Sensors and actuators A: Physical, 2020, 303: 111700.

[10] TIBREWALA A, PEINER E, BANDORF R, et al. Transport and optical properties of amorphous carbon and hydrogenated amorphous carbon films[J]. Applied surface science, 2006, 252(15): 5387-5390.

[11] PETERSEN M, BANDORF R, BRÄUER G, et al. Diamond-like carbon films as piezoresistors in highly sensitive force sensors[J]. Diamond and related materials, 2012, 26: 50-54.

[12] TAMULEVIČIUS Sigitas, MEŠKINIS Šarūnas, ŠLAPIKAS Kęstutis, et al. Piezoresistive properties of amorphous carbon based nanocomposite thin films deposited by plasma assisted methods[J]. Thin solid films, 2013, 538: 78-84.

[13] GREIN M, BANDORF R, SCHIFFMANN K, et al. Material structure and piezoresistive properties of niobium containing diamond-like-carbon films[J]. Surface and coatings technology, 2019, 357: 273-279.

[14] BIEHL Saskia, LÜTHJE Holger, BANDORF Ralf, et al. Multifunctional thin film sensors based on amorphous diamond-like carbon for use in tribological applications[J]. Thin solid films, 2006, 515(3): 1171-1175.

[15] FRAGA M A, FURLAN H, PESSOA R S, et al. Studies on SiC, DLC and TiO2thin films as piezoresistive sensor materials for high temperature application[J]. Microsystem technologies, 2012, 18(7-8): 1027-1033.

[16] WEI Jing, LI Han-chao, LIU Lin-lin, et al. Enhanced tribological and corrosion properties of multilayer ta-C films viaalternating sp3content[J]. Surface and coatings technology, 2019, 374: 317-326.

[17] PENKOV O V, KHADEM M, LEE J S, et al. Highly durable and biocompatible periodical Si/DLC nanocomposite coatings[J]. Nanoscale, 2018, 10(10): 4852-4860.

[18] HE Rong-rui, YANG Pei-dong. Giant piezoresistance effectin silicon nanowires[J]. Nature nano technology, 2006, 1(1): 42-46.

[19] CULLINAN M A, CULPEPPER M L. Carbon nanotubes as piezoresistive microelectromechanical sensors: Theory and experiment[J]. Physical review B, 2010, 82(11): 115428.

[20] KUMAR M, BHASKARAN H. Ultrasensitive room-temperature piezoresistive transduction in graphene-based nanoelectromechanical systems[J]. Nano letters, 2015, 15(4): 2562-2567.

[21] GREIN M, GERSTENBERG J, VON DER HEIDE C, et al. Niobium-containing DLC coatings on various substrates for strain gauges[J]. Coatings, 2019, 9(7): 417-427.

[22] GAYATHRI S, KRISHNAN R, RAVINDRAN T R, et al. Spectroscopic studies on DLC/TM (Cr, Ag, Ti, Ni) multilayers[J]. Materials research bulletin, 2012, 47(3): 843-849.

[23] WANG B, JIANG Y C, ZHAO R, et al. Piezoresistive effect observed in flexible amorphous carbon films[J]. Journal of physics D: Applied physics, 2018, 51(17): 175304.

[24] XUE Pei-dong, CHEN Cheng, DIAO Dong-feng. Ultra- sensitive flexible strain sensor based on graphene nanocrystallite carbon film with wrinkle structure[J]. Carbon, 2019, 147: 227-235.

[25] HE Yu-liang, WU Xu-hui, LIN Hong-yi, et al. Structure characteristics and piezoresistive effect of Nc-Si: H films[J]. Chinese science bulletin, 1995, 40(20): 1684-1687.

[26] GRIMALDI C, RYSER P, STRäSSLER S. Gauge factor enhancement driven by heterogeneity in thick-film resistors[J]. Journal of applied physics, 2001, 90(1): 322-327.

[27] MA Xin, GUO Peng, TONG Xiaoshan, et al. Piezoresistive behavior of amorphous carbon films for high performance mems force sensors[J]. Applied physics letters, 2019, 114(25): 253502.

[28] TIBREWALA A, PEINER E, BANDORF R, et al. Piezoresistive gauge factor of hydrogenated amorphous carbon films[J]. Journal of micromechanics and microengineering, 2006, 16(6): S75-S81.

[29] FERRARI A C, ROBERTSON J. Interpretation of raman spectra of disordered and amorphous carbon[J]. Physical review B, 2000, 61(20): 14095-14107.

[30] TUINSTRA F, KOENIG J L. Raman spectrum of graphite[J]. Journal of chemical physics, 1970, 53(3): 1126-1130.

MEMS Pressure Sensor Based on Piezoresistive Effect of Amorphous Carbon Film

1,1,2,1,1,2,3

(1.a.School of Mechanical Engineering, b.State Key Laboratory for Manufacturing System Engineering, Xi′an Jiaotong University, Xi′an 710049, China; 2.a.Key Laboratory of Marine Materials and Related Technologies, b.Zhejiang Key Laboratory of Marine Materials and Protective Technologies, Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Science, Ningbo 315201, China; 3.Research Center of Materials and Photoelectricity, University of Chinese Academy of Sciences, Beijing 100049, China)

The paper aims to study the piezoresistive performance and mechanism of amorphous carbon (a-C) film and apply it in the sensitive circuit of micro-electromechanical system (MEMS) pressure sensor. In this paper, the a-C film piezoresistive material was deposited by direct-current (DC) sputtering process. The phase content and the electrical, mechanical and thermal performance of the representative sample were characterized. Then the device was designed by finite element simulation. And the a-C carbon film pressure sensor was successfully fabricated by MEMS processes to carry out test and analysis of device level. The sensitivity of the pressure sensor chip was 9.4 μV/kPa and the non-linearity of output signal was 5.57% FS (full scale) in the range of 0 to1 MPa. The change of the a-C film resistor’s resistance showed linear relation at –70 to 150 ℃. Especially at –20 to 150 ℃, that relation was stronger, which showed that the temperature compensation for the a-C piezoresistive material was easier in high temperature environment. The phase content varied along the thickness-direction of the film, which implied this direction was also needed to be considered in the mechanism research. In conclusion, the a-C carbon film can be well-combined with the traditional MEMS sensor chip in terms of fabrication process, and mechanical and electrical properties. Finally, the a-C piezoresistive pressure sensor also shows satisfactory sensitivity and linearity Furthermore, the thickness-direction of a-C film should be added into the mechanism research.

amorphous carbon film; piezoresistive effect; piezoresistive mechanism; MEMS; pressure sensor; thick film theory

2020-04-22;

2020-05-22

MA Xin (1994—), Male, Doctor, Research focus: piezoresistive performance of amorphous carbon film and MEMS sensors.

张琪(1986—),女,博士,助理研究员,主要研究方向为新型压阻材料和MEMS传感器技术。邮箱:zhq0919@xjtu.edu.cn

Corresponding author:ZHANG Qi (1986—), Female, Doctor, Assistant researcher, Research focus: new piezoresistive materials and MEMS sensors. E-mail: zhq0919@xjtu.edu.cn

马鑫, 张琪, 郭鹏, 等. 基于非晶碳膜压阻效应的MEMS压力传感器研究[J]. 表面技术, 2020, 49(6): 60-67.

TP212.1

A

1001-3660(2020)06-0060-08

10.16490/j.cnki.issn.1001-3660.2020.06.007

2020-04-22;

2020-05-22

国家自然科学基金(51805425);王宽诚基金团队人才基金(GJTD-2019-13);陕西省自然科学基金(2018JQ5018)

Fund:Supported by the National Natural Science Foundation of China (51805425); K. C. Wong Education Foundation (GJTD-2019-13); Natural Science Foundation of Shaanxi Province (2018JQ5018)

马鑫(1994—),男,博士,主要研究方向为非晶碳膜压阻效应和MEMS传感器。

MA Xin, ZHANG Qi, GUO Peng, et al. MEMS pressure sensor based on piezoresistive effect of amorphous carbon film[J]. Surface technology, 2020, 49(6): 60-67.