锯齿式加工过程中棉花品质的变化

2020-07-01周万怀李浩梁后军徐守东张若宇李玉林

周万怀,李浩,梁后军,徐守东,张若宇,李玉林

(1 安徽财经大学管理科学与工程学院,安徽 蚌埠 233030;2 安徽财经大学棉花工程研究所,安徽 蚌埠 233030;3 石河子大学机械电气工程院/农业农村部西北农业装备重点实验室,新疆 石河子 832003)

我国是棉花生产大国,2000年以来我国棉花年产量在世界棉花产量的占比始终未低于20%[1],我国棉花种植多集中于新疆地区,且以机采棉种植为主[2]。机采棉杂质含量高,需要加大杂质清理力度,按照相关标准机采棉锯齿式加工工艺流程共包含9道工序,尽管多道杂质清理工序极大降低了棉花杂质含量,但也导致棉花其它品质指标的降低,已经成为制约我国棉花产业高质量发展的主要原因之一[2]。因此,研究棉花加工损伤和权衡棉花加工过程中的品质变化十分必要。

当前,棉花单项细分品质指标在加工过程中变化状况研究较为成熟,徐红等[3]研究结果表明锯齿式皮棉清理后棉花纤维的可纺性能、棉花色特征得以改善,但纤维内在指标有较大的损伤;Delhom等[4-5]研究结果表明随着锯齿皮清机转速的提高导致落棉量增加;谢占林[6]研究结果表明在加工过程中棉花纤维长度、整齐度和强度均有所下降,短纤维指数上升;梁后军等[7]研究结果表明随着加工工序的推进,棉花纤维长度和整齐度呈下降趋势、短纤维指数呈现上升趋势;田景山等[8]研究结果表明加工过程使得棉花纤维长度显著变短,整齐度显著降低。

对加工过程中棉花综合品质的变化状况研究较少,Bourland等[9]分别赋予长度、马克隆值、整齐度和强度以0.5、0.25、0.15和0.1的权值,构成综合指标Q-Score,但指标选择和权值设定均缺乏科学依据;张成梁等[10]以9项品质为优化目标,利用遗传算法求解多变量数据模型,将杂质面积降低了7%,上半部平均长度提高了2%,然而所用指标与棉花贸易计价指标存在脱节现象。其主要原因是当前棉花纤维品质指标细分较多,指标间的关系错综复杂,且各项指标在加工过程的多个阶段互有优劣,难以综合权衡棉花综合品质的变化状况。因此,本文研究多种棉花品质指标在典型锯齿加工工艺流程中的变化规律及各指标之间的关系,提出基于棉花市场定价规则和加工过程中棉花重量损失因素构造棉花综合品质指标(comprehensive commercial value index of lint,CCVIL)用以综合评价棉花品质,将棉花综合品质评价由多因素问题转化为单因素问题,以实现锯齿加工过程中棉花综合品质检测及其变化规律研究。

1 材料与方法

1.1 材料与仪器

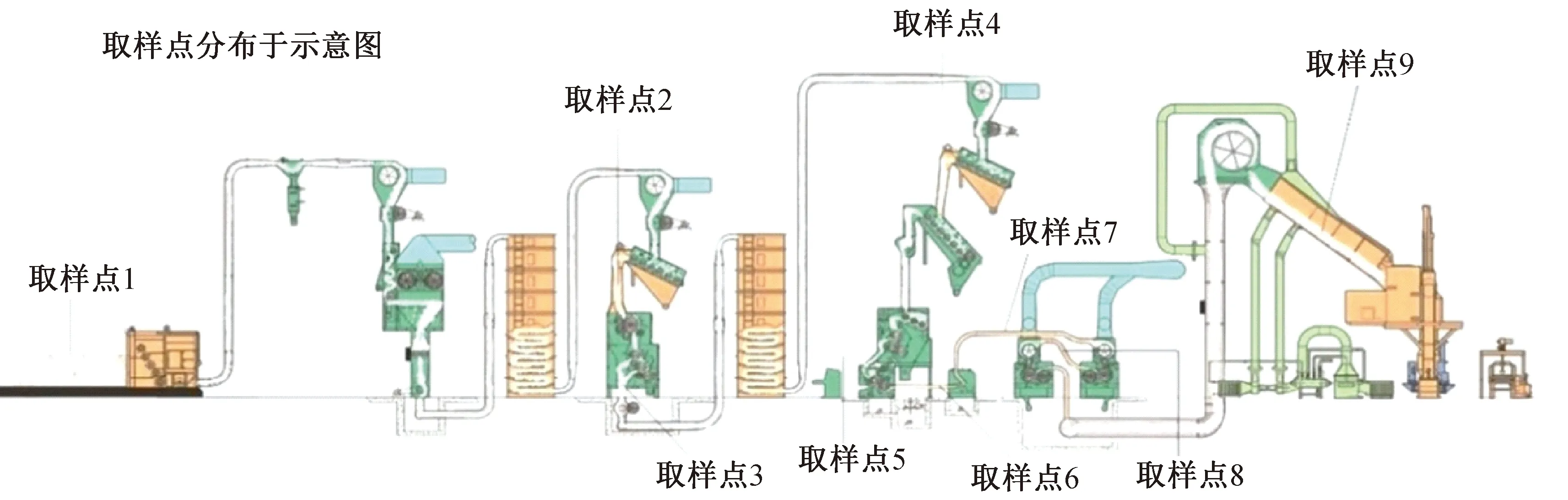

国内机采棉种植以新疆地区最具代表性,因此本文研究试验所有取样点均设置在新疆;考虑时间跨度、地理位置、气象气候状况、生产设备的完备性和代表性等因素,在新疆地区选取2017年、2018年8个加工设备齐全、工艺水平先进的轧花厂(表1)开展研究,因山东天鹅棉业机械股份有限公司和邯郸金狮棉机有限公司生产的机采棉加工设备在新疆地区的占比超过90%,是当前国内机采棉加工设备的典型代表,故主要选择以上2个厂家生产的加工设备;取样点涵盖开模、四道籽棉清理、轧花、三道皮棉清理[10-11](图1);为满足HVI检测和杂质分析需求,单个皮棉样品重量w≥300 g,单个籽棉样品重量w≥1 kg。

表1 样本量设计汇总表

1—棉模;2—第一道籽棉清理后;3—第二道籽棉清理后;4—第三道籽棉清理后;5—第四道籽棉清理后;6—轧花后;7—第一道皮棉清理后;8—第二道皮棉清理后;9—第三道皮棉清理后图1 机采棉取样点分布图

籽棉样品主要采用XJ114锯齿试轧机对其试轧(安庆市双益纺织机械有限公司);使用USTER®HVI 1000大容量纤维检测仪(平均测试用时≤1 min)在温度为(20±2)℃、湿度RH为(65±3)%的环境下,依据GB/T 20392—2006《HVI棉花纤维物理性能试验方法》检测颜色级、Rd、+b、棉纤维长度、长度整齐度、断裂比强度和断裂伸长率等指标;采用YG042(常州市天祥纺织仪器有限公司,测量精度0.01),按GB/T 6449—2012《原棉含杂率试验方法》进行杂质检测。

1.2 试验方法

1.2.1 棉花综合品质指标

结合市场定价规则、加工过程中棉花重量损失和棉花纤维品质评价体系,将棉花综合品质指标定义如下:

CCVIL=wi×(p+MICi),

(1)

式(1)中,wi是原始重量为w的样品经过i道加工工序后的公定重量,i为加工工序编号、范围为1~9,p为常数(本文研究中使用基准品的市场单价作为p值),MICi为多项纤维品质指标对棉花综合品质的贡献。

加工过程中棉花样品公定重量的变化十分复杂,既包含因杂质清理而造成的重量损失,又包含因落棉造成的加工重量损失,还需根据杂质含量折算公定重量。若假定w为原始样重量,kj为第j道工序因落棉造成的重量损失比率,trashj为第j道工序后样品含杂率,基准含杂率按GB1103规定为2.5%,则由式(2)可求得样品经过i道加工工序后的重量wi:

(2)

我国皮棉交易定价通常按照棉花纤维多项指标在基准价格基础上进行价格增补或扣减。假设共根据m项纤维品质指标调整单价,则应至少有m项指标参与构建棉花综合品质指标CCVIL,其中第i项指标对CCVIL的贡献表示为Ci,则由公式(3)可求得各项指标累计对CCVIL的贡献MICi,

(3)

其中,Ci可根据实际需求自行设定,在本文研究中一律参照中国棉花协会发布的《锯齿加工细绒棉质量差价表》[11]设置。

1.2.2 模式识别算法及工具

判别分析(fisher discriminant analysis,FDA)通过数据降维技术找到能够区分各个类别变量的线性组合,本质即为确定判别函数f(x)=c1x1+c2x2+……+cnxn,其中ci为待定系数。假设2种类别为y1和y2,类别中心分别为y1c和y2c,则类间距离和类内距离可以表示为公式(4)和公式(5):

δA=(y1c-y2c)2,

(4)

(5)

显然,δA越大、δB越小分类效果越好。

由于Origin集数据预处理、统计分析、回归分析、大数据分析、机器学习和高级制图等功能于一体,以谱分析和模式识别为专长,还能与多种编程环境,如Python、Matlab、R语言等软件无缝连接,因此,本文数据分析主要基于OriginPro2018(美国OriginLab公司)完成。

2 结果与分析

2.1 分项品质变化规律分析

2.1.1 杂质相关指标分析

杂质相关指标包含含杂率、杂质颗粒数和杂质面积百分比,三者在加工过程中的总体变化情况如图2。

A、B、C—各加工环节杂质相关指标总体变化趋势;D、E、F—各取样点含杂率、杂质颗粒数和杂质面积百分比均值之间的回归模型;G、H、I—各工序全体样品的含杂率、杂质颗粒数和杂质面积百分比之间的回归模型图2 棉花含杂率、杂质颗粒数和杂质面积百分比之间的关系

这三项指标在各工序分布情况(图2 A、B、C)显示:三项指标在棉花加工过程中整体均为逐渐下降趋势,不同的是含杂率在6号取样点(轧花工序)较5号取样点不降反升。分析其原因主要是轧花过程中产生的次生杂质所致,这部分杂质以破碎的棉籽为主,典型特征是密度大、数量少,故对杂质颗粒数和杂质面积百分比的影响较小。

各加工环节的样本均值之间的相关性分析结果(图2D、E、F)显示,其相关系数均在0.986 以上。

进一步建立的实测含杂率、杂质颗粒数和杂质面积百分比之间的回归模型(图2G、H、I)显示:其线性相关性有所降低,但相关系数仍均在0.76 以上。依据箱图的原理,位于各区间[2.5×Q1-1.5×Q3,2.5×Q3-1.5×Q1](Q1和Q3分别为下、上四分位数)之外的样品被标记为异常样本,以此原则累计剔除异常样本51个,剔除异常样本后的模型相关性改善不大。

综上所述,含杂率、杂质颗粒数、杂质面积百分比三者之间存在较强的线性关系。由于含杂率是计算公定重量的重要参数且方便与现行评价体系接轨,另外,通常由杂质颗粒数和杂质面积百分比回归计算含杂率,即含杂率综合反映杂质颗粒数与杂质面积百分比,因此,在杂质相关指标中选用含杂率参与构造棉花综合品质指标。

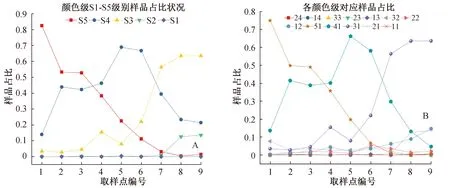

2.1.2 颜色级相关指标分析

棉花颜色特征指标主要包含颜色级、反射率Rd和黄色深度+b。分别依据S1至S5五级制和细分级别统计各加工环节、各颜色级样品占比,结果(图3 A、B)显示:随着加工过程的不断推进,低级别样品所占比例逐渐减小,高级别样品所占比例逐渐增大,棉花颜色级整体趋向更优的级别。根据颜色级的定义,棉花颜色级由类别(白棉1,淡点污棉2,淡黄染棉3,黄染棉4)和级别(S1至S5)两要素构成,类别主要由黄色深度+b决定,级别主要由反射率Rd决定。因类别与级别均为离散数值,故据此可建立基于反射率Rd和黄色深度+b对两者的PLS-DA模型,结果(图3C、D)显示:其二次函数模型判别效果较好,对类别和级别的判别精度分别为96.42%和86.47%。

A、B—各颜色级样品占比;C、D—反射率Rd、+b与级别和类别之间的DA模型图3 各取样点棉花样品颜色级分布状况

综上所述,在加工过程中棉花样品的颜色级、反射率Rd和黄色深度+b变化明显,颜色级与反射率Rd和黄色深度+b之间存在较强的组合关系,即三项指标之间存在较大的信息冗余,而颜色级能够综合反映反射率Rd和黄色深度+b。因此,仅选用颜色级参与构造棉花综合品质指标。

2.1.3 棉纤维长度相关指标分析

常用棉花纤维长度相关指标有长度和长度整齐度,图4展示了相关指标在加工过程中的变化状况。

由图4 A、B可见:长度主要分布于27~31 mm之间,随着工序的推进,长度27~28 mm样品的占比逐渐增大,长度29~31 mm样品的占比整体呈下降趋势,即随着工序的推进长度变短。

由图4C可见:长度整齐度主要分布于S2和S3级,加工初始阶段S2级的占比明显高于S3级,随着加工过程的推进直至结束,S2级的占比显著下降,而S3级的占比显著上升,即长度整齐度显著变差。

纤维长度与长度整齐度在全加工过程中的变化趋势(图4D)表明:两者在多个加工阶段变化趋势截然相反,据此可判定长度和长度整齐度之间相关性不强,不存在共线性问题。

综上所述,在加工过程中长度和长度整齐度均显著变差,应共同参与构造棉花综合品质指标。

A、B—不同长度的棉花纤维样品占比;C—不同长度整齐度的棉花纤维样品占比;D—长度和长度整齐度变化趋势比较图4 棉花纤维长度和长度整齐度的变化状况

2.1.4 纤维强度相关指标分析

常用棉花纤维强度指标有断裂比强度和断裂伸长率,图5是两者在加工过程中的变化趋势。

由图5 A可见:断裂比强度值主要分布在22~34 N/Tex的范围之内,且在加工过程总断裂强度≥30 N/Tex的样品占比显著下降,断裂比≤28 N/Tex的样品占比显著增大,断裂比强度整体趋向变差。

由图5B可见:断裂伸长率变化较为复杂,不同阈值范围内的样品占比在不同取样点互有升降;建立的全体样品断裂比强度和断裂伸长率之间的回归模型相关系数为-0.242,为弱相关。

综上所述,在加工过程中断裂比强度与断裂伸长率指标显著变差,且两者之间明显不存在共线性问题,应共同参与构造棉花综合品质指标。

A—断裂比强度变化趋势;B—维断裂伸长率变化趋势图5 棉花纤维断裂比强度与断裂伸长率的变化趋势

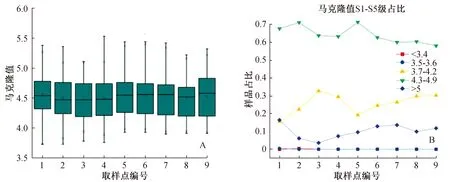

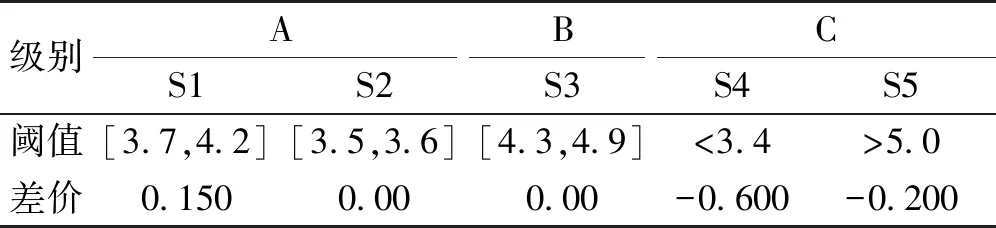

2.1.5 马克隆值分析

图6展示了马克隆值的分布状况,其中,马克隆值主要在4.0~5.0,S1级样品占比在取样点3占比最大,在取样点4、5占比显著下降,尽管在后继工序有所回升,但未到达取样点3时的占比,此外在后继工序中,S5级样品占比上升显著,即在加工过程中马克隆值指标显著变差。因此,马克隆值应是构造棉花综合品质指标之一。

图6 马克隆值的变化趋势

2.2 综合品质变化规律分析

通过上述分析结果选择含杂率、颜色级、长度、长度整齐度、断裂比强度、断裂伸长率和马克隆值共7项指标参与构造棉花综合品质指标,其中,含杂率用于计算公定重量,颜色级、长度、长度整齐度、断裂比强度和马克隆值作为构造棉花综合品质指标的基础指标。

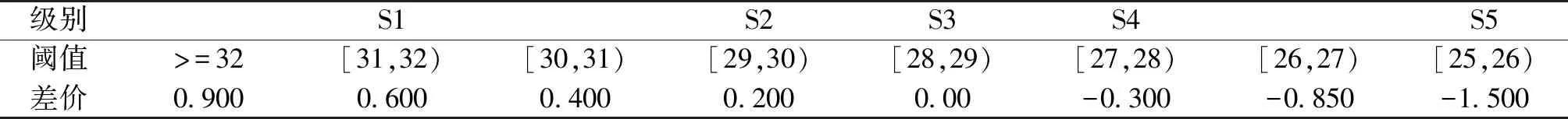

2.2.1 权值分配

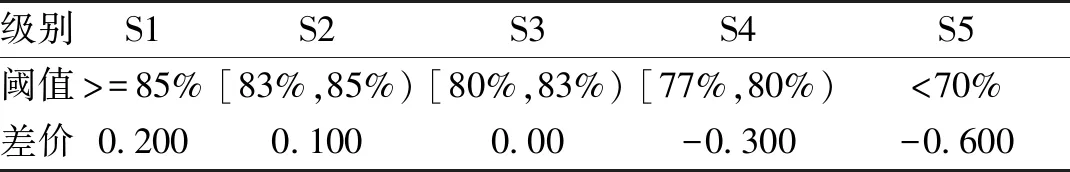

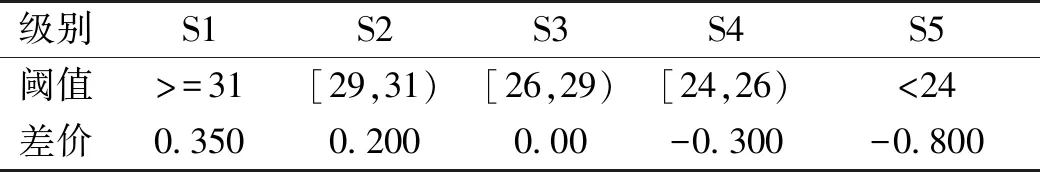

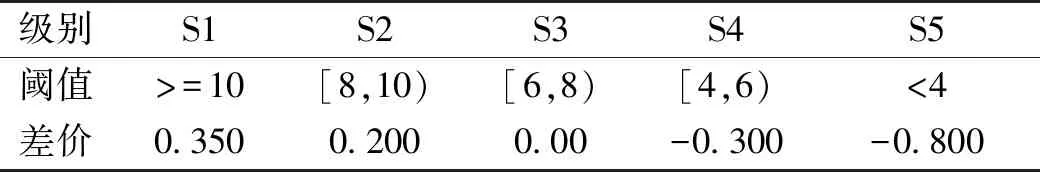

参与构造棉花综合品质指标的各项指标的权值依据市场对棉花纤维各项品质指标的认可度设定。中国棉花协会颁布的锯齿加工细绒棉质量差价表是国内棉花贸易定价的通用参考标准[11],该差价表反映了纺织品及纺织企业对棉花纤维品质指标的要求,据此本文研究此差价表为各项参与构造棉花纤维各项品质指标的赋予的权值。为方便计算,本文研究每个样品初始重量均以1 kg计,单价p采用国家目标价格补贴基准18.60元/kg计;同理,因重量单位差异,各指标权重依次设定为级别差价的千分之一。根据以上原则,可以得到各项指标的权值分配如表2至7所示。

表2 颜色级权值分配

表3 纤维长度权值分配

表4 长度整齐度权值分配

表5 断裂比强度权值分配

表6 断裂伸长率权值分配

表7 马克隆值权值分配

2.2.2 棉花综合品质的变化规律

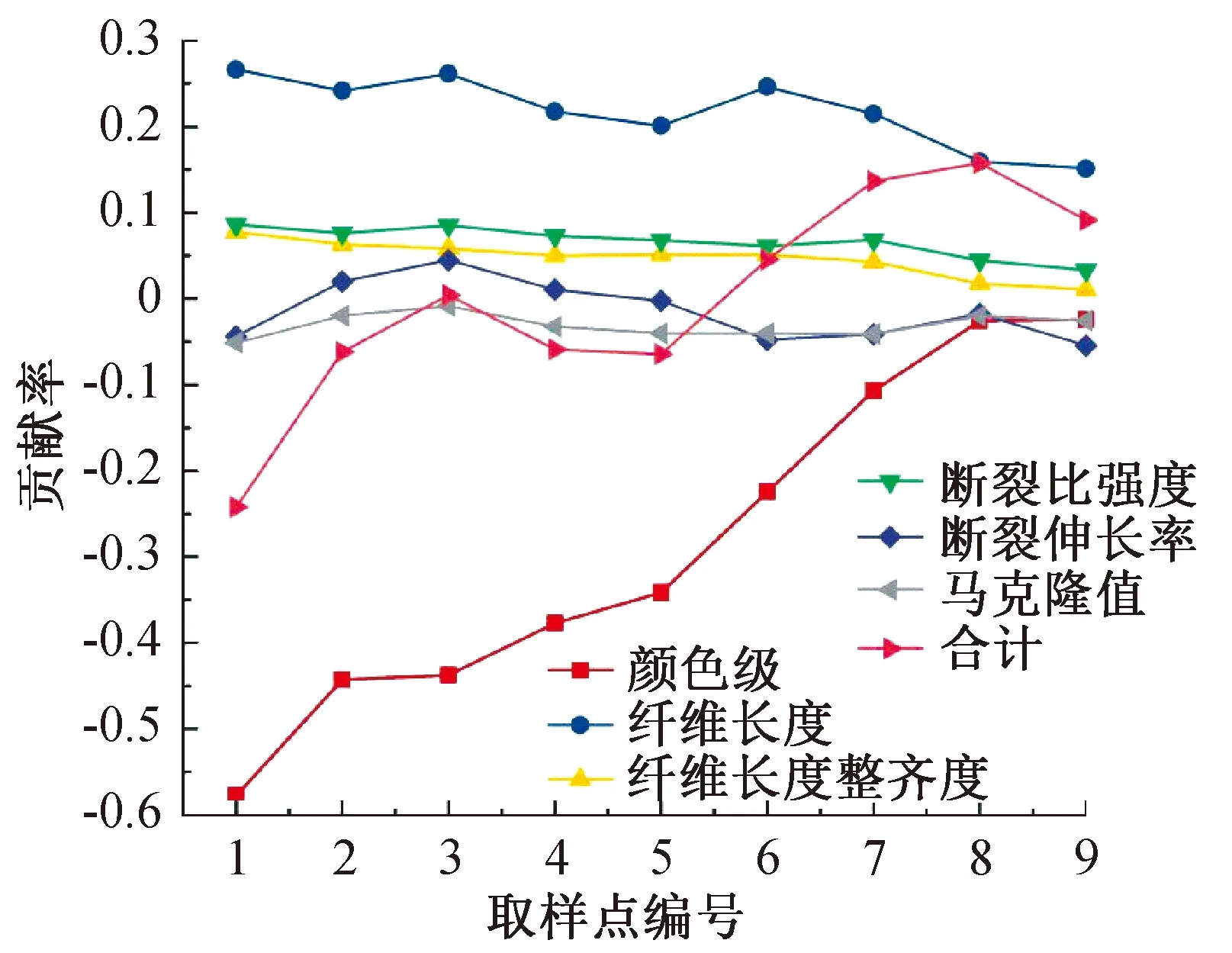

根据表3和公式(3)完成棉花综合品质的平均贡献Ci,结果(图7)显示:除马克隆值对棉花综合品质的影响相对较小外,其他指标对棉花综合品质的影响均较为明显,其中,长度、长度整齐度和断裂比强度对棉花综合品质贡献为正,且随着加工过程的推进,三者的综合贡献呈下降趋势;颜色级对棉花综合品质的影响最为显著,且对棉花综合品质的贡献始终为负,但随着加工过程的不断推进,颜色级对棉花综合品质的贡献逐渐增大;综合6 项指标对棉花综合品质的贡献MICi在轧花前以负为主,轧花后则转变为正值,且在取样点8处的综合贡献MICi最大,在取样点9处有所降低。

图7 各指标对棉花综合品质的贡献度

除以上6项指标以外,将加工过程中的重量损失引入棉花综合品质,按照式(2)折算样品在各加工阶段的公定重量。由于每阶段的实际加工损失除了受加工工艺的影响外,还受样品本身特性的影响,因此无法获取针对每个样本的实际加工损失,本文研究中依据大量的实践经验和统计结果将每道工序的加工损失设定为2‰。据此,在各取样点折算后的样品公定重量结果(图8 A)显示:每道加工均有损失,但因含杂率的变化而使样品在部分后置工序折算后的公定重量较前置工序折算后的公定重量有所提高,这有利于提高棉花综合品质。

根据折算后各加工阶段的样品公定重量和图7计算各加工阶段棉花变价综合品质,结果(图8B)显示:随着加工过程的推进,棉花综合品质大致呈提高趋势,但部分工序导致棉花综合品质降低,如第4道工序(提净式籽棉清理)、第6道工序(锯齿轧花)和第9道工序(锯齿式皮棉清理),其中,第4道工序导致棉花综合品质下降了0.092 1,第6道工序导致棉花综合品质较前道工序下降了0.185 1,第9道工序导致棉花综合品质下降了0.285 0。

图8 根据含杂率折算后的各取样点样品重量(A)和棉花综合品质(B)

针对第4、6和9道工序应采取不同的改进措施。综合图2、图7和图8可见:第4道工序(提净式籽棉清理)过程中棉花的外观品质有所改善(杂质含降低、颜色级提升),然而棉花纤维内在品质(长度、长度整齐度、断裂比强度、断裂伸长率)变差,尤其是长度和断裂伸长率下降较为显著,由于该工序处于加工中段,直接影响后续加工工序,故不宜直接取消该加工工序,后续应着重研究提净式籽棉清理过程中的长度和强度保护方法;第6道工序(锯齿轧花)过程中主要因破碎的棉籽导致含杂率升高,折算后的公定重量显著下降,进而导致棉花综合品质降低,因此针对轧花工艺的优化应着重从减少棉籽破损的角度入手;第9道工序(锯齿式皮棉清理)过程中主要因断裂比强度和断裂伸长率降低导致棉花综合品质显著降低,针对该工序的优化有二种基本途径,一种是由于该工序无后继加工过程,不会影响其它加工环节,故可以直接取消该工序的加工,另一种是优化工艺,从而降低纤维强度性能损伤。

3 结论

(1)本文研究提出的棉花纤维综合品质指标(CCVIL)不仅能够准确反映棉花样品的综合品质,更将棉花纤维综合品质评价由多因素优化问题转化为单因素优化问题,可在此基础上继续研究棉花综合品质的快速检测问题。

(2)标准细绒棉加工工艺流程中的第4道(提净式籽棉清理)、第6道(锯齿轧花)和第9道(锯齿式皮棉清理)工序导致棉花品质不同程度损伤。

针对第4道工序后续应着重研究提净式籽棉清理过程中的长度和强度保护方法,针对第6道工序后续研究应着重从减少棉籽破损的角度入手,针对第9道工序可以直接取消或研究锯齿式皮棉清理过程中棉花纤维强度保护方法。

致谢:感谢国家纤维检验总局和新疆石河子、奎屯、博乐、阿拉尔、库尔勒和库车纤检所给予本文研究的支持。