燃料电池汽车氢气系统控制器设计*

2020-07-01宫唤春

宫唤春

(中汽汽车工程研究院;河北东方学院)

燃料电池汽车的动力源为质子交换膜燃料电池,借助于氢氧燃料化学反应产生驱动汽车运行的电力,由于氢氧燃料电池反应只产生水,对环境接近零污染且噪声小,是新一代清洁能源汽车,已经成为汽车产业重要的发展方向[1]。氢气作为燃料电池汽车的燃料,其储存及安全使用是燃料电池汽车需要解决的重要难题。通常采用气态储氢法,将氢气储存于高压气瓶中并经过相应的管路传送到燃料电池组。因为氢气易燃易爆,所以安全储氢、防止氢泄漏对燃料电池汽车的安全运行至关重要。因此需要设计一套安全可靠的氢气监测实时控制系统,这套监测系统可对氢气的压力、温度和泄漏等情况进行检测。文章提出一种利用飞思卡尔系列[2]单片机设计的燃料电池汽车氢气系统控制器,实现对氢气系统温度、压力及泄漏的检测,提高燃料电池汽车的使用效率。

1 燃料电池汽车氢燃料系统结构

1.1 氢燃料系统结构

燃料电池汽车氢气系统结构,如图1 所示。燃料电池汽车通常根据续驶里程来安装氢气瓶,每个氢气瓶的瓶口都会安装一个瓶阀,瓶阀内安装有温度传感器,在瓶阀外装有高压传感器,由于各氢气瓶的外管路是相通的,因此可以在几个气瓶之间选装高压传感器,通常燃料电池轿车安装6~8 个气瓶,每3~4 个气瓶为1 组安装高压传感器。氢气传输系统管路上装有总阀、减压阀、压力控制开关和低压传感器等组件。总阀用于控制整个管路的通断;减压阀将氢气瓶总压力降到燃料电池所需的压力;压力控制开关用于保证管路安全和防止压力超载预警;低压传感器用于测量氢氧燃料反应的压力。在燃料电池汽车车厢内安装4~6 个H2传感器,检测车厢空气中氢气的浓度,用于判断燃料电池汽车是否存在氢燃料泄漏。

图1 燃料电池汽车氢燃料系统结构

1.2 氢燃料系统监测

氢气泄漏监测系统通过安装氢气传感器检测氢气是否存在泄漏,为了确保燃料电池汽车的安全,采用三级预警原则[3],根据检测的氢气泄漏的浓度分别设置与之相对应的报警和安全措施,具体措施和安全等级设置,如表1 所示。

表1 燃料电池汽车氢燃料系统氢气泄漏预警分级和安全措施

2 氢燃料监测系统硬件与软件设计

根据上文氢气监测系统的作用和功能,文章设计了利用飞思卡尔16 位9S12DG128 单片机[4]作为处理器的控制系统。

2.1 硬件系统设计

氢气监测系统硬件部分主要分为4 个模块:

1)主控单元模块:监测系统主要实现2 个功能,一是对氢燃料电池系统的电压、温度进行检测;二是对氢燃料泄漏进行检测并将数据传输给中央控制器,确保氢燃料系统安全,并在紧急情况下对氢燃料系统进行控制。主控单元模块,如图2 所示。

图2 氢气监测系统主控单元模块实物图

2)执行元件模块:氢气监测系统的执行元件主要是各氢燃料瓶的瓶阀、氢燃料传输管路的总阀和氢气泄漏监测的报警提示系统,如:报警器和灯管预警装置等。它们负责监测各氢气瓶是否存在泄漏,并对泄漏点进行报警,确保氢气系统的安全使用。主要电路结构,如图3 所示。

图3 氢气监测系统执行元件电路图

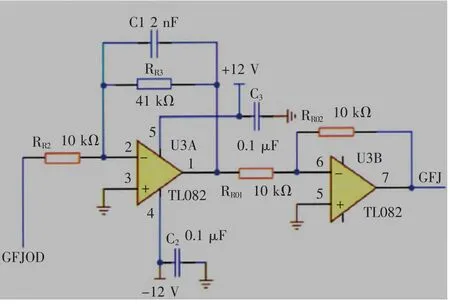

3)信号输入模块:氢气监测系统的输入信号主要是氢燃料系统中温度传感器、高压传感器、低压传感器、氢气传感器的信息。根据各传感器信号的特征分别设计了不同的处理模块,确保氢气系统安全,对车厢中所有的氢气传感器信号进行监测,并根据氢气泄漏量判定氢泄漏量预警级别,并采取对应的处理措施,信号输入模块电路,如图4 所示。

图4 氢气监测系统信号输入模块电路

4)通信接口模块:燃料电池汽车内部的通信主要采用TTCAN 总线通信,氢气系统的主控单元和氢气泄漏监测系统单元都集成于CAN 控制器。根据TTCAN的通信协议[5]收发CAN 消息,确保氢气系统的安全使用,通信接口模块电路,如图5 所示。

2.2 软件系统设计

氢气泄漏监测系统主要负责氢气瓶的温度和压力检测、并对车厢内氢气泄漏情况进行监测。通过CAN网络监控氢气传感器信号,如果车厢内氢气浓度正常,则监控单片机不发出任何指令,若监测到氢气浓度超过设定阈值时,则自动关闭管路总阀,中断氢气传输,并向燃料电池汽车仪表台和CAN 网络预警[6]。单片机系统软件结构,如图6 所示。

图6 氢气监测系统单片机软件系统结构图

3 试验测试

燃料电池汽车氢气控制系统硬软件设计完成后,将该系统安装到某燃料电池汽车上进行测试,并验证文章设计的系统监测效果。图7 示出试验测试结果,利用本控制系统测试了燃料电池汽车运行过程中监测系统测取的温度、压力的变化曲线,结果表明该氢气控制系统工作情况良好,能够进行有效监测。

图7 氢气控制系统测取的温度及压力变化曲线

4 结论

文章利用单片机设计了燃料电池汽车氢气监测系统,该系统用于燃料电池汽车氢气传输和泄漏监测。文章阐述了硬件与软件系统的构建过程并将设计好的系统用于试验测试,结果表明:文章设计的燃料电池汽车氢气监测系统能够准确监测氢气的温度和压力变化,后期会进一步进行实车测试以提高系统精度和稳定性,为系统的实际应用奠定基础。