低温对ECAP纯铜性能与组织的影响

2020-06-30薛海平刘新宽陈小红马凤仓周洪雷

薛海平,刘 平,刘新宽,陈小红,李 伟,马凤仓,周洪雷,张 柯

(上海理工大学 材料科学与工程学院 上海 200093)

0 引 言

中国作为世界最大电线生产和消费国,而铜导体是用来制造电缆的主要材料[1]。随着电缆应用领域的扩大,人们对电缆性能的要求也进一步提高[2-4]。故当下对于高强高导铜的制备的研究与改进是十分有必要的。细晶强化是实现高强高导的途径之一。等通道转角挤压(ECAP)是一种通过大塑性变形将块状金属细化成具有超细晶结构的材料的制备方法[5-7],超细晶材料可以在韧性和塑性降低很少的情况下大幅度提升室温强度,同时细晶强化对材料导电率的影响较小。所以等通道转角挤压(ECAP)是一种有效的制备高强高导铜的方法[8-10]。

影响ECAP工艺的因素以及相应的挤压件的综合力学性能已经被广泛研究,值得注意的是晶粒的细化和强度往往存在一个极限。目前的研究表明:室温ECAP纯铜的硬度在8道次左右时就会达到140 Hv左右,并在之后的高道次挤压后变化极其缓慢甚至不再增加[11]。究其主要原因是变形时的储存能促进细晶材料产生高能晶界,使得高道次ECAP铜处于热力学不稳定状态。石凤健[12]等人发现ECAP 8道次样品在170℃时发生静态再结晶,且ECAP道次越高,再结晶温度越低。郭廷彪[13]通过有限元模拟了ECAP挤压温度场,发现挤压温度可以达到300℃,此时在变形区会发生动态再结晶现象,阻碍晶粒进一步细化。位错运动是热激活过程,对材料进行低温处理可以一定程度上抑制ECAP过程中的动态回复与再结晶[14]。

理论上讲,低温处理对ECAP纯铜的性能会产生一定影响,但是实际上由于变形困难,未见对于低温ECAP变形的研究,低温处理对于ECAP铜的影响机制还不清楚。用液氮处理试样在低温下进行ECAP,对比了室温制备ECAP铜的组织与性能,研究了低温对高道次ECAP铜的动态回复与再结晶现象的影响。

1 实 验

1.1 ECAP铜的制备

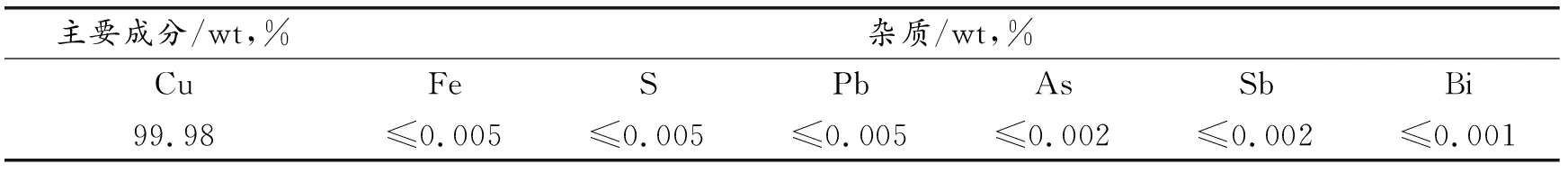

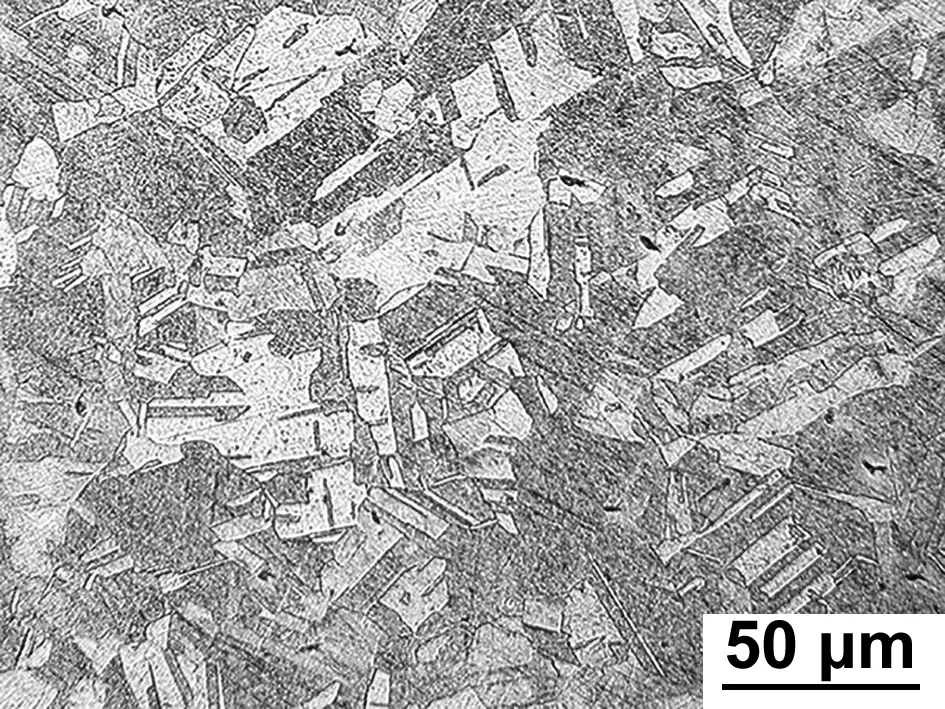

实验所用试样为纯度99.98%工业纯铜(CP-Cu),其成分见表1。试样挤压前在氮气氛围中进行600 ℃ ×1 h的退火。退火后试样晶粒为等轴晶,晶粒大小均匀,样品组织如图1所示,平均晶粒尺寸在70 μm左右。ECAP实验采用的模具参数为内角φ=120°,外角ψ=20°。挤压路径采取BC路径,挤压速率为10 mm·s-1,在室温与低温条件下对铜棒进行1-16道次的挤压,选取1、4、8、12、16道次样品进行分析。

表1 样品成分表

图1 试样原始组织Fig 1 Original specimen microstructure

低温挤压过程中在每道次之间将铜棒放入液氮保温15 min,保温结束后快速对模具挤压通道进行预先冷却。将铜棒快速放入通道中,在液压机下降过程中持续向通道注入液氮。

1.2 实验方法

铜棒经ECAP挤压后对横截面取样,进行组织分析和性能测试。采用Zeiss光学显微镜观察试样组织,采用Quanta 450场发射扫描电子显微镜观察试样形貌。采用德国Zwick/Roell公司的仪器化万能硬度试验机Zwick ZHU0.2对抛光后的退火铜和低温室温ECAP铜的试样进行显微维氏硬度测试,对比分析低温对ECAP铜硬度影响。采用D60K涡流电导率仪对ECAP铜的导电率进行测量,研究低温和退火对ECAP铜的影响。

2 实验结果及分析

2.1 室温与低温ECAP铜的显微组织

将ECAP 1-8道次定义为低道次,图2为低道次ECAP铜的显微组织,随着道次的增加晶粒逐渐破碎细化,但对比低温与室温样品后,可以看出它们的显微组织存在明显不同,与室温组织相比,低温样品的晶粒更大且形态尺寸分布不均匀。从图2(a)可以看出经过一道次等径角挤压后,在剪切力的作用下原始退火态的等轴晶形态发生破碎并被逐渐拉长,同时伴随着大量滑移带的产生。图2(c)(e)是室温4、8道次的显微组织,晶粒在剪切应力的多次作用下,晶粒进一步被细化。在4道次时晶粒开始出现取向,在8道次的显微组织图片中可以明显看到连续的纤维组织。原始退火态平均大小为70 μm,1道次时晶粒被拉长平均宽度在30~40 μm。4道次时在Bc路径反复的剪切应力作用下,晶粒明显被细化,平均晶粒大小减小到10 μm左右。8道次时大部分晶粒已经被细化到1 μm以下,达到几百纳米。图2(b)(d)(f)是低温条件下1、4、8道次的ECAP铜显微组织,与常温样品相比有明显的不同,首先从晶粒形态上看1到4道次晶粒未发生被明显拉长的情况,在8道次时也没有明显的连续纤维组织。其次从晶粒大小上看低温1道次平均晶粒大小为40~50 μm,4道次晶粒大小出现明显的分布不均,较大的晶粒平均大小仍在40μm左右,小晶粒的平均大小则在10~20 μm区间。而在低温8道次时整体晶粒大小分布均匀在10 μm左右。综上,温度对低道次ECAP铜样品的金相组织影响比较明显,与室温样品相比低温样品晶粒细化缓慢,低温1道次与初始退火态组织相似,低温4、8道次晶粒形态大小分布不均匀。

图2 室温低温ECAP铜显微组织Fig 2 Microstructure of ECAP copper at room temperature and low temperature of 1,4 and 8 passes

将ECAP 12-16道次定义为高道次,图3 (a)(c)是室温高道次ECAP铜的显微组织,由于超细晶铜处于热力学不稳定状态,所以高道次在等径角挤压过程中的动态再结晶的情况,原本存在的连续纤维组织变得难以分辨。滑移带互相交错合并,晶粒在破碎细化的过程同时产生如图3(c)标识为A的椭圆区域的再结晶晶粒。常温高道次样品与图3(b)(d)的低温条件下的样品相比,晶粒形态分布没有明显区别,但低温12、16道次的ECAP铜的显微组织中很难观察到大量明显的再结晶组织。晶粒此时已经细化到1 μm以下通过金相图片很难统计分布情况。

图3 室温低温高道次ECAP铜显微组织Fig 3 Microstructure of ECAP copper at room temperature and low temperature of high passes

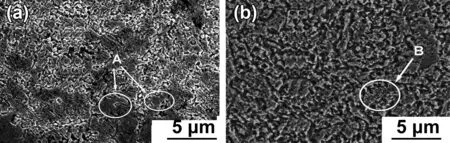

图4(a)(b)是常温与低温条件下12道次的ECAP铜SEM照片,经过对比发现常温12道次ECAP的扫描图片中同样存在如图4(a)标识区域A的再结晶晶粒。

图4 12道次室温和低温ECAP铜的扫描图Fig 4 SEM scan of room temperature and low temperature 12-pass ECAP copper

从晶粒形态和分布上看常温样品晶粒形态不一分布不均,低温样品晶粒分布均匀形态相似。常温样品除去微米级别的再结晶晶粒外,平均晶粒大小为200~300 nm,低温样品平均晶粒大小为100 nm左右,在标识区域B晶粒大小甚至达到了几十纳米。低温对其它纯铜大塑性变形的影响曾有人研究,卢秋虹[15]等人在对纯铜进行液氮处理后采用动态塑性变形法(LNT-DPD)处理后,成功制备了具有高密度组态粗晶和纳米孪晶片层团簇的超细晶铜。杨新诚[16]等人通过对比室温与低温表面纳米化样品,发现液氮温度下的表面纳米化样品表面硬度较常温样品出现提升。上述两种低温样品分别存在大量的孪晶片层和明显的梯度结构,ECAP样品则晶粒分布均匀不存在相似结构,主要是因为采取了BC路径,每道次挤压方向不同,高道次时样品整体变形均匀。

常温ECAP铜在剪切应力作用下,晶粒被快速拉长变形随之破碎在8道次时得到明显细化,但是在高道次时存在明显再结晶现象使晶粒无法进一步细化,平均晶粒大小为200~300 nm。而低温ECAP铜由于低温阻碍位错运动,所以低道次时晶粒未发生明显变形和细化,8道次时仍存在较大晶粒。在高道次时低温可以一定程度抑制挤压过程中的动态再结晶现象,可以使得晶粒进一步细化到100 nm左右。且由于变形均匀未出现动态塑性变形法与表面纳米化低温样品的孪晶片层与梯度结构。

2.2 低温对ECAP铜性能的影响

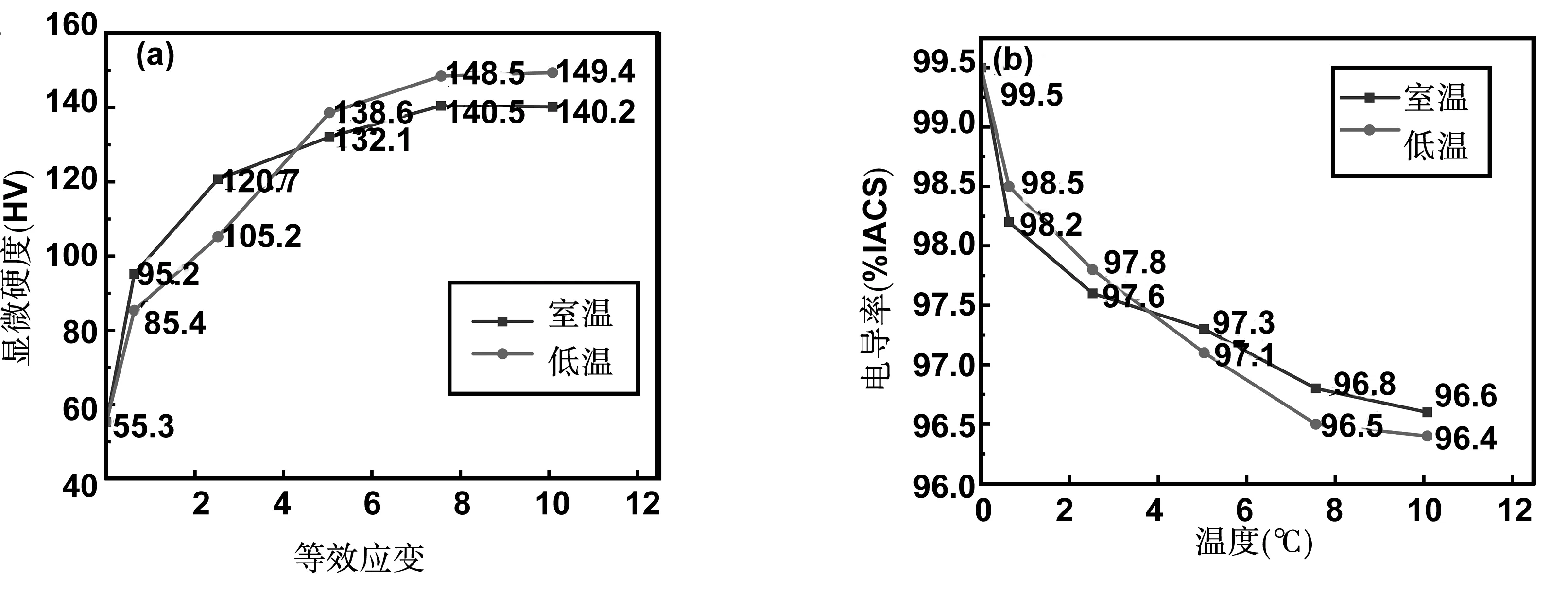

图5(a)是室温与低温ECAP铜的硬度变化曲线,其中横坐标为等效应变,每道次获得的等效应变可以通过公式(1)计算[17]:

(1)

其中,N为挤压道次,Φ和Ψ分别为模具参数中的内角和外角。

方块为室温样品,从图中可以看出随着道次的增加ECAP铜的硬度也随之增加。初始样品到ε=0.63的样品的硬度变化最大,室温样品从55.3 Hv增加到95.2 Hv,低温样品从55.3 Hv增加到85.4 Hv,分别增加了72.2%和54.4%。之后的道次硬度变化趋势逐渐变缓,ε=7.56时硬度达到140.5 Hv已经基本达到饱和状态。圆点为低温样品,ε=0.63时硬度为85.4 Hv与常温相比由于低温阻碍了位错移动,导致形变强化稍弱硬度略低于常温样品。等效应变在2.52和5.04之间存在一个明显的硬度变化,硬度从105.2 Hv增加到138.6 Hv,ε=7.56时硬度达到148.5 Hv,此后硬度变化不明显。低温样品的低道次变形时虽然低温阻碍了位错运动,此时位错移动与增殖仍然为塑性形变主要方式。但低温会导致形变不均匀,会出现如图2(d)低温4道次(ε=2.52)样品晶粒大小分布不均的情况。随着变形量的增加,晶粒进一步细化,位错密度饱和。低温抑制了高道次的再结晶现象,使得低温样品的晶粒大小与室温相比更小,硬度更高。图5(b)为室温与低温ECAP铜导电率的变化曲线,导电率随着道次增加逐渐变小,但是变化量不大,ε=10.08时室温与低温样品导电率仅下降到96.6%IACS和96.4%IACS。

低温处理对ECAP硬度存在一定影响,ε<2.52时由于低温阻碍了形变硬化室温样品硬度高于低温样品,在ε=5.04时低温ECAP铜硬度出现反超。ε≥7.56硬度基本达到饱和低温样品硬度为149.4 Hv略大于室温样品的140.2 Hv。低温处理未使ECAP样品硬度出现明显提升的原因可以通过显微组织来解释,动态塑性变形法出现的孪晶片层可以通过阻碍位错运动提升硬度,表面纳米化低温样品表面晶粒大小为仅为几十纳米,同样可以明显提升样品表面硬度。而ECAP低温样品既未出现特殊结构也没有细化到几十纳米的级别,故低温处理后样品硬度未出现明显提升。与硬度不同,低温处于对ECAP铜导电率影响不大,ε=10.08时室温与低温样品导电率与粗晶退火铜相近,仅分别下降了2.9%和3.1%。原因是晶粒细化导致的晶界面积增加对电子散射影响很小,而且低温样品并没细化到临界半径100 nm以下产生导电率突变。

2.3 低温对ECAP铜退火热稳定性的影响

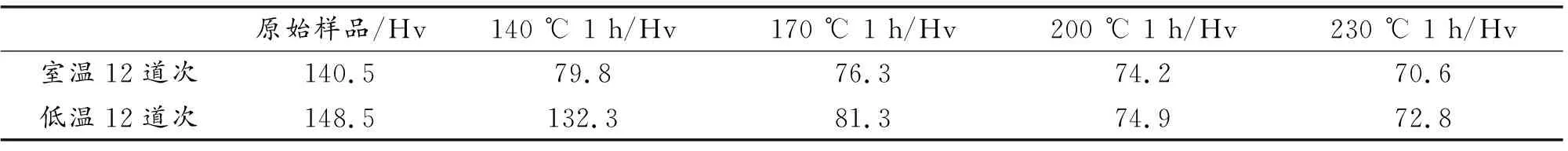

为了方便研究选取形变硬化和晶粒细化程度高的12道次ECAP铜进行退火,结合图6 (a)硬度变化曲线和表2可以看出退火时间均为1h时,温度越高退火后的显微硬度越低。退火温度为140 ℃时,室温12道次的样品的显微硬度均出现明显下降从140.5 Hv下降到79.8 Hv。但是低温12道次样品仍然保留较高的显微硬度仅从148.5 Hv下降到132.3 Hv。退火温度为170 ℃时,低温12道次样品也出现明下降,室温低温12道次的显微硬度分别下降到76.3 Hv、81.3 Hv。200 ℃及230 ℃退火1 h后12道次的ECAP铜的显微硬度与170 ℃退火样品相比变化不大,此时加工硬化已经基本消除。但与原始退火铜硬度55 Hv相比仍存在部分晶粒细化提升的硬度。根据王庆娟[18]等人的研究粗晶铜的再结晶温度在200 ℃左右,而当晶粒细化到几百纳米的级别时再结晶温度降低到140℃左右,且低温处理通过抑制动态再结晶的方式将低温12道次样品的再结晶温度提升到170 ℃。170 ℃ 1 h退火后ECAP铜硬度出现明显下降而且低于1道次ECAP铜的硬度,加工硬化基本消除,但因为晶粒的形态和大小还未恢复到原始退火铜的程度,故硬度略大于原始退火铜的55.3 Hv。

图5 ECAP铜硬度与导电率变化曲线Fig 5 ECAP copper hardness and conductivity curve

一般情况下变形量越大,晶粒越细,ECAP铜退火时热稳定性越差[19-21],低温12道次与室温样品相比晶粒更细,但再结晶温度上升。图6中椭圆圈出部分可以看出室温与低温ECAP铜在140 ℃和170 ℃退火时有性能差异,尤其是140 ℃退火处理后的样品性能出现明显反常。140 ℃ 1 h退火时低温12道次存在的反常情况可能是因为低温抑制了动态再结晶,导致低温12道次与常温12道次相比虽然晶粒更加细小,但是缺少了大量动态再结晶晶粒。超细晶铜退火时伴随着晶粒的形核长大,而ECAP过程中产生的动态再结晶晶粒可以直接作为核心省去了形核这一阶段。故低温12道次的退火热稳定性优于常温12道次。

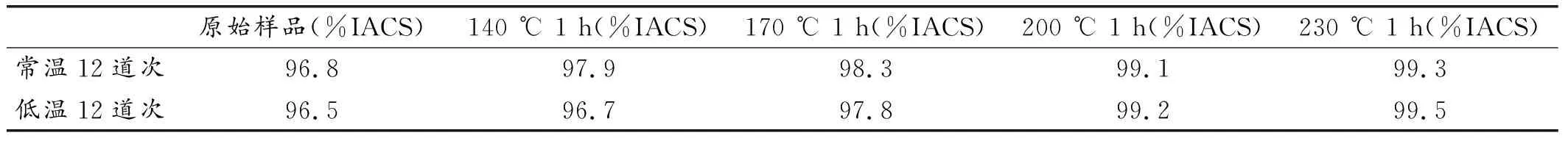

图6(b)为室温低温12道次退火后导电率变化曲线。结合曲线与表3可以看出,不同退火温度下保温1h后样品导电率变化较小,12道次ECAP铜的导电率在时间相同时随着退火温度的增加导电率缓慢提升。退火温度在200 ℃时样品导电率接近原始退火铜的导电率并在230 ℃时导电率与原始铜导电率基本一致。挤压过程中产生的高密度位错和晶粒细化导致的更高的晶界体密度阻碍了电子衍射,在退火过程中位错逐渐消失,随着晶粒形核长大晶界体密度下降,导电率逐渐上升到与原始铜接近。

表2 室温低温ECAP铜退火后硬度

表3 室温低温ECAP铜退火后导电率

3 结 论

(1)低温处理可以更好地细化晶粒,抑制动态再结晶发生。低温12道次及以上的样品低于室温变形晶粒细化尺寸,晶粒尺寸更均匀。

(2)低温处理增加了ECAP铜的饱和硬度,但对ECAP铜导电率影响不大。在ECAP工艺增加低温处理是一种新的制备高强高导铜的方式。

(3)低温处理可以一定程度上提升样品退火热稳定性。低温12道次虽然晶粒更加细小,但再结晶温度反而升高。