基于FSP技术制备CeO2颗粒增强铝基复合材料*

2020-05-18张孙艺朱绍举高吉成

张孙艺,周 爽,朱绍举,高吉成

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

5083铝合金由于其优良的塑性和耐蚀性能而被广泛应用于航空航天、交通运输等工业领域。工业技术的迅速发展对铝合金的性能提出越来越高的要求,而以铝合金为基体的金属基复合材料成为结构材料发展的趋势之一,目前制备金属基复合材料的工艺主要是铸造和粉末冶金等,这些工艺一般存在着设备昂贵、工艺复杂等缺点。相较于其他工艺,搅拌摩擦加工是一种新型的制备颗粒增强复合材料的技术,该技术通过搅拌工具与基体的热力耦合作用来细化晶粒并分散增强相,是一种工艺简单、快速高效、绿色环保的制备技术。

目前通过搅拌摩擦加工技术制备的铝基复合材料的增强相主要有碳纳米管、陶瓷颗粒和硬质合金颗粒等,对于稀土氧化物作为增强相的研究较少。基于此,本文以5083铝合金为基体,以CeO2颗粒为增强相,通过搅拌摩擦加工技术制备颗粒增强铝基复合材料,研究加工道次对复合材料的微观组织、显微硬度和耐磨性能的影响。

1 实验材料与方法

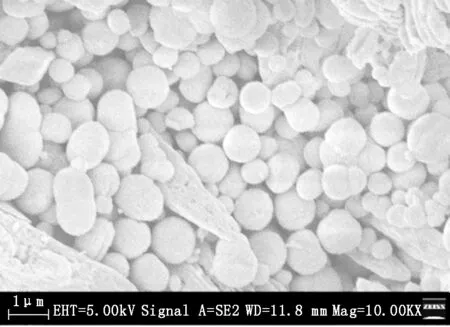

实验采用4 mm厚5083铝合金为基体,增强相为CeO2颗粒,其微观组织如图1所示。搅拌头采用H13钢制作,搅拌针直径为5 mm,搅拌针长度为3.5 mm,轴肩直径为20 mm,加工过程中旋转速度为900 r/min,行进速度为60 mm/min,下压量为0.1 mm。通过开槽法将CeO2颗粒填充至基体凹槽中压实并用无针搅拌头进行密封处理,通过搅拌摩擦加工技术制备复合材料。

通过S-4800扫描电子显微镜(Scanning Electron Microscope, SEM)观察样品的微观组织,通过HV-1000B显微硬度计对样品硬度进行测试,载荷为50g,时间为5 s。通过BRUKER UTM-2摩擦磨损实验机测试样品的耐磨性能。

图1 CeO2颗粒SEM图

2 结果与分析

2.1 微观组织分析

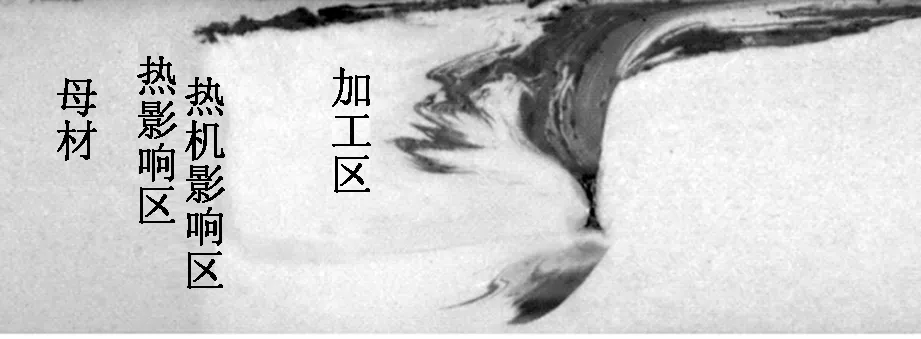

以3道次加工样品为例,其横截面组织如图2所示。从图2中可以看出,整个区域分为母材、热影响区、热机影响区和加工区四个部分,母材为5083铝合金的原始组织,热影响区与母材之间没有明显的区别,搅拌摩擦加工过程中热影响区仅仅受到热循环的作用,相对于母材,热影响区晶粒有长大的趋势;热机影响区除了受到热循环的作用,还会受到搅拌工具的不充分搅拌,其晶粒往往会被拉长;加工区材料在搅拌针的充分搅拌作用下发生剧烈的塑性变形,组织发生动态再结晶,其晶粒往往是细小的等轴晶。本文中添加的CeO2增强相黏度较大,在基体中分散程度不如其他的陶瓷颗粒,因此在组织中可以发现明显的团聚现象。

图2 3道次加工后样品横截面组织

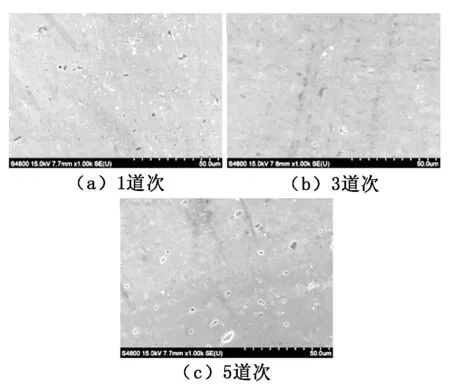

图3为不同加工道次复合材料的微观组织。图3中,白色部分为CeO2颗粒,1道次加工后组织中出现CeO2颗粒聚集现象,且整体分布不均匀;经过5道次加工后,CeO2颗粒聚集现象消失,增强相弥散分布在基体中,颗粒分散较均匀,这往往会对基体起到很好的弥散强化效果。搅拌摩擦加工过程中,CeO2颗粒会随着基体金属在搅拌头的旋转和搅拌作用下运动,在热力耦合作用下,CeO2颗粒与金属被搅拌针剪切、挤压并碎化,增加加工道次一方面可以增加基体与增强相的接触时间,使得材料可以充分的混合,从而引起CeO2颗粒的均匀化与碎化。

图3 不同加工道次复合材料微观组织

2.2 显微硬度分析

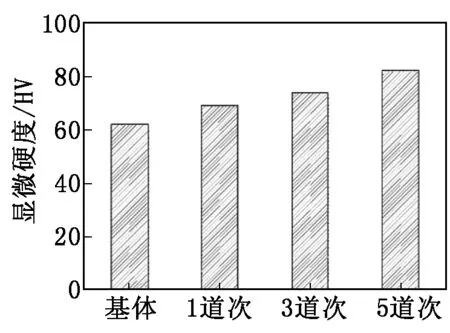

图4为不同加工道次复合材料的显微硬度。从图4中可以看出,复合材料的显微硬度均高于基体的硬度,且随着加工道次的增加,材料的显微硬度呈现上升的趋势。显微硬度的提高主要源于搅拌摩擦加工过程中搅拌针的挤压、碎化效应,且这种效应随着加工道次的增加而增强。

2.3 耐磨性能分析

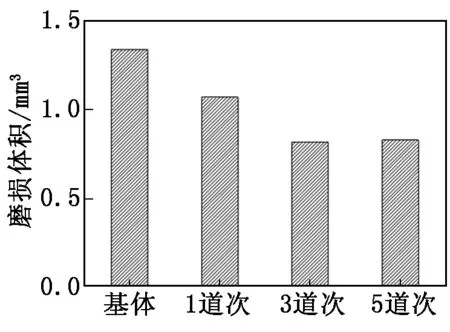

图5为不同加工道次复合材料的磨损体积。从图

5中可以看出,基体的磨损体积最大,随着加工道次的增加,磨损体积减小,但是3道次和5道次加工后样品的磨损体积差别不大。添加的CeO2颗粒具有固体润滑作用,在一定程度上可以提高材料的耐磨性能,同时增加加工道次可以使得CeO2颗粒分散更加均匀,但是3道次和5道次加工后样品的微观组织没有明显的变化,从而导致磨损体积的变化较小。

图4 不同加工道次复合材料的显微硬度

图5 不同加工道次复合材料的磨损体积

3 结论

通过搅拌摩擦加工技术制备了CeO2颗粒增强5083铝基复合材料,CeO2颗粒在基体中分散均匀;随着加工道次的增加,复合材料的显微硬度逐渐升高,5道次加工后的显微硬度最高;复合材料的磨损体积均小于基体的磨损体积,3道次加工后的磨损体积最小。