激光熔覆层中孔隙、裂纹缺陷的形成机制及抑制方法研究进展

2020-06-30吕晓仁马孝威董丽虹王海斗

吕晓仁,马孝威,董丽虹,王海斗

(1. 沈阳工业大学 机械工程学院,沈阳 110870;2. 装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072)

0 引 言

激光熔覆是一种具有高功率密度、薄硬化层、低热输入和小热影响区的表面改性技术[1]。激光熔覆技术利用高能量密度的激光束在有缺损的工件表面熔覆一层合金,使工件具有甚至超过原来的使用性能[2]。激光熔覆技术可以在不同的材料表面制造不同功能的熔覆层[3],如耐高温熔覆层[4]、耐腐蚀熔覆层[5]、耐磨熔覆层[6-7]等,甚至可改善熔覆层的机械性能和可靠性[8]。虽然激光熔覆技术可以在材料表面产生优良的功能层,但是目前还面临着熔覆层中出现孔隙、裂纹等问题。孔隙和裂纹会对熔覆层的质量产生严重的影响。孔隙会降低熔覆层的结构强度减小结构横截面的有效承载面积,并且在孔隙的周围会产生应力集中。应力集中不仅会降低机械部件的疲劳寿命[9]还会引起裂纹的产生。裂纹的产生会削弱工件的承载能力造成工件的脆性断裂、塑性断裂、疲劳断裂等。因此,减少孔隙、裂纹是优化激光熔覆技术首先要解决的问题。一般通过预热基体[10]和改变加工工艺[11]来减少孔隙、裂纹,通过改变粉末类型[12-13]和稀释率[14]等其他方法也可以显著减少孔隙和裂纹的产生。为从根本上解决孔隙、裂纹的问题应从机制机理上总结其生成规律,因此本文总结了孔隙、裂纹的形成机制并对比了抑制方法,旨在为相关研究提供一定的理论依据。

1 激光熔覆层孔隙的形成机制及抑制方法

1.1 孔隙的生成原因

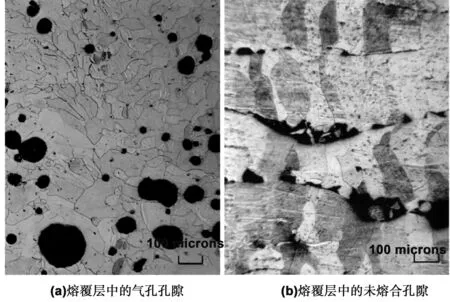

激光熔覆层中能观察到三种类型的孔隙:气孔孔隙、锁孔和未熔合孔隙。研究发现在较厚基材上熔覆时更容易产生气孔孔隙,在薄基材上熔覆时会频繁且大量地产生未熔合孔隙[15]。Lewis等[16]在熔覆钨和铼制成的W-25Re粉末时产生了两种孔隙,作者对这两种孔隙进行了对比。图1(a)显示了气孔孔隙,气孔是在熔覆时形成并保留在凝固的熔覆层中的孔隙,是粉末材料中的残余气体或通过激光加热和熔化产生的分解产物形成的孔隙。图1(b)显示了熔覆层边界处未熔合而导致的孔隙。

气孔孔隙一般分为氢气孔、氮气孔和一氧化碳气孔。氢气孔是由于基体的汽化、孔的径向生长和熔化区的快速膨胀产生的[17]。Huang等[18]模拟了氢气孔的生长,发现只要液态金属中的氢含量高于界面处的氢含量氢就会保持从液态金属扩散到气孔中驱动气孔生长。增加界面处的氢含量以及减小气孔的表面面积可以减缓氢扩散到气孔中,可抑制气孔的生长。氮气孔的产生是因为喷嘴口的保护气体形态由层流变为紊流使空气搅进保护气体中,氮气在凝固时来不及外逸而残存焊缝内部。一氧化碳气孔是在熔覆时碳与氧气结合产生的。Mizuki等[19]通过对比灰铸铁和球墨铸铁发现碳含量对于CO气孔的产生没有太大的影响。通过SEM图像和EDS映射图像分析得出:CO气孔的产生是基体中的Si、Mn与O发生反应生成SiO2、MnO,C再与SiO2、MnO反应生成CO气孔。

图1 熔覆层中的气孔孔隙;熔覆层中的未熔合孔隙[16]Fig 1 Porosity in the cladding layer and porosity resulting from lack of fusion in the cladding[16]

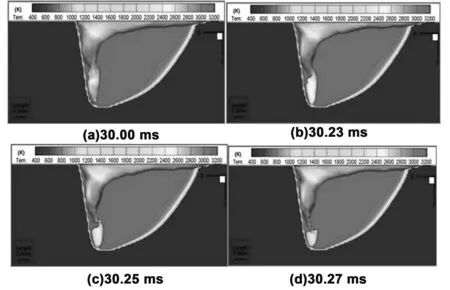

锁孔是由于激光冲击产生的熔池塌陷使熔池中的空气或保护气体无法溢出而形成的孔隙,一般发生在铝合金的激光熔覆中。Pang等[20]通过数值模拟分析三维锁孔的不稳定性、熔池动力学和孔隙形成规律,图2显示了在1.2 kW的激光功率和3.7 m/min的熔覆速度下锁孔塌陷和气泡形成的瞬态过程。由于铝合金表面的激光熔覆具有更快的凝固速度和更长的逃逸距离,气体难以从熔池中逸出更容易被凝固界面捕获产生锁孔。

图2 锁孔坍塌和气泡形成的瞬态过程[20]Fig 2 The transient process of keyhole collapsing and bubble formation[20]

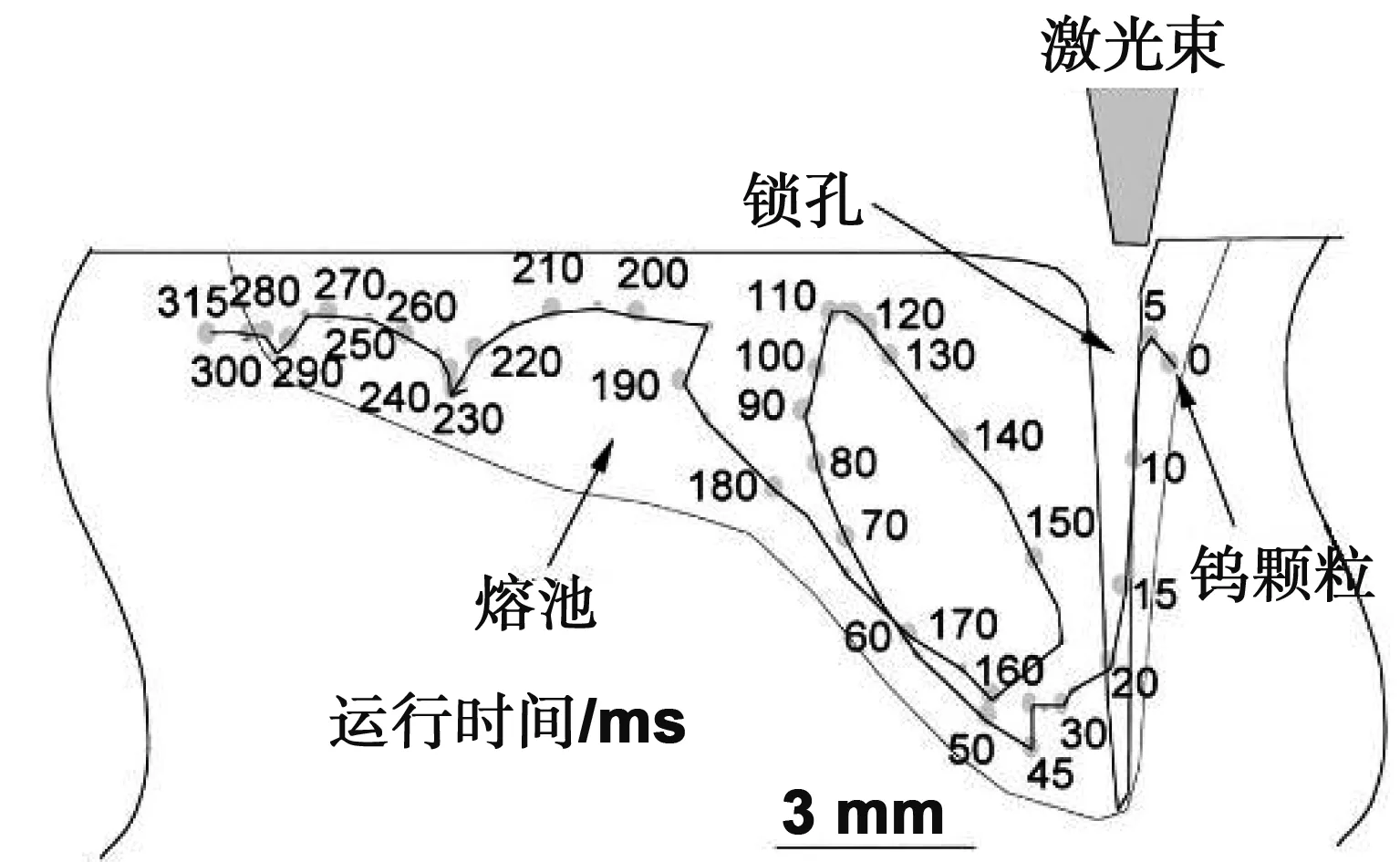

锁孔的运动与小钨颗粒的运动非常相似,Matsunawa[21]在熔池中放置了直径为0.1~0.4 mm的小钨颗粒,通过追踪小钨颗粒的运动来观察熔池中金属的流动。如图3所示,许多大气泡不能通过浮力上浮而是被液态金属流夹带并被截留在凝固壁上形成锁孔。在铝合金表面的激光熔覆中锁孔后面的流体流动越剧烈,深宽比越大,锁孔越不稳定,越容易坍塌形成气泡[22]。锁孔的不稳定性与锁孔壁上的凸起行为密切相关,反冲压力、表面张力和流体流动的冲击压力周期性地驱动凸起向下使锁孔塌陷并且导致在锁孔的中心部分或尖端附近形成孔隙[23]。

图3 通过钨颗粒的轨迹观察到锁孔激光焊接中的液体运动[21]Fig 3 Liquid motion in keyhole laser welding observed by trajectory of tungsten particles[21]

在激光熔覆时若喷嘴移动速度较快粉末会因未熔合而产生孔隙,特别是在靠近基体的熔覆层中。喷嘴的高速横向移动需要足够的激光功率,以便完全熔化粉末并获得致密的熔覆层[24]。Wu等[25]在低功率熔覆中发现多孔熔覆层与粉末的不完全熔化有关,该熔覆层由松散结合的颗粒组成,这些颗粒熔合在一起形成互连孔隙。Tang等[26]通过仿真模型来预测未熔化材料的体积分数,模拟正确地预测了孔隙率变大的工艺条件以及孔隙率随着工艺条件的变化而增加的速率。通过该模型可以预测不同材料的基体产生未熔合孔隙的工艺条件,该模型的预测缩小了实验的范围减少了实验的次数。

1.2 孔隙分布的分析

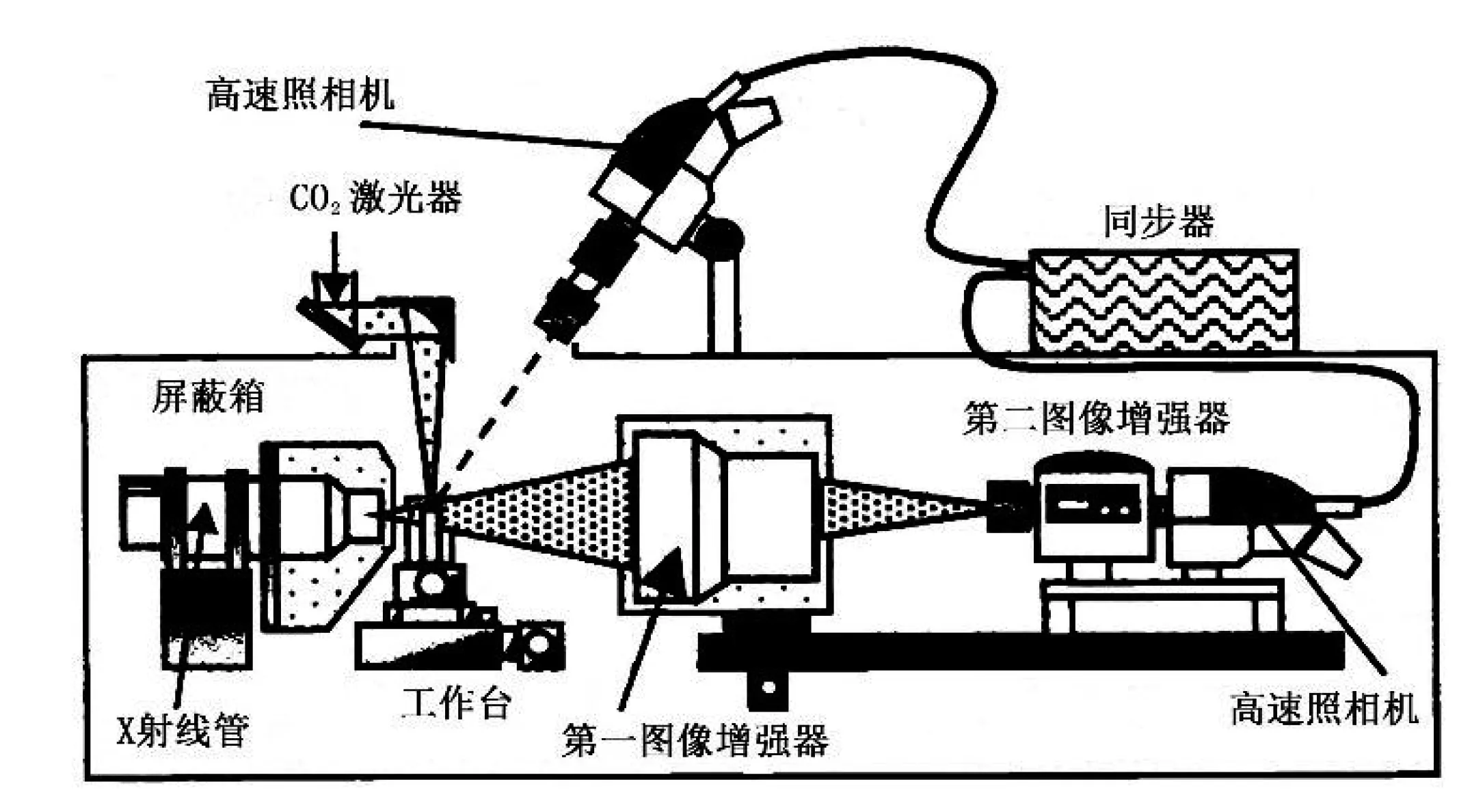

分析孔隙的分布规律也是研究孔隙生成机制的重要方法。在激光熔覆过程中整个熔池内部存在着强对流运动,熔池中的气泡生成后并不是沿直线上浮而是在上浮的过程中向周围扩散,在此过程中气泡所受的浮力作用远小于熔池搅动力对其分布的影响[27]。Kistler等[28]使用Ti-6Al-4V材料进行激光熔覆,通过分析熔覆层的密度来确定熔覆层的孔隙率。Yang等[29]采用高功率二极管激光器在ZL205A合金上的制备了单层和多层均匀涂层。作者观察到两种类型的氢气孔:一种是沿熔池底部产生的链状孔,另一种是分散地分布在涂层中直径大于100 μm的较大孔。通过改变激光功率和粉末进料速率可以完全消除直径大于100 μm的较大孔。Matsunawa[30]和Seto[31]开发了图4所示的高速X射线透射成像系统。该系统可以拍摄高达5 000次/秒的高速视频图像。从图像中可以清楚地观察到锁孔底部间歇地形成大气泡,并且可确定每个锁孔在何时何处被凝固壁捕获形成孔隙。

图4 用于观察金属锁孔的X射线透射成像系统[30-31]Fig 4 X-ray transmission imaging system for observation of keyhole in metal[30-31]

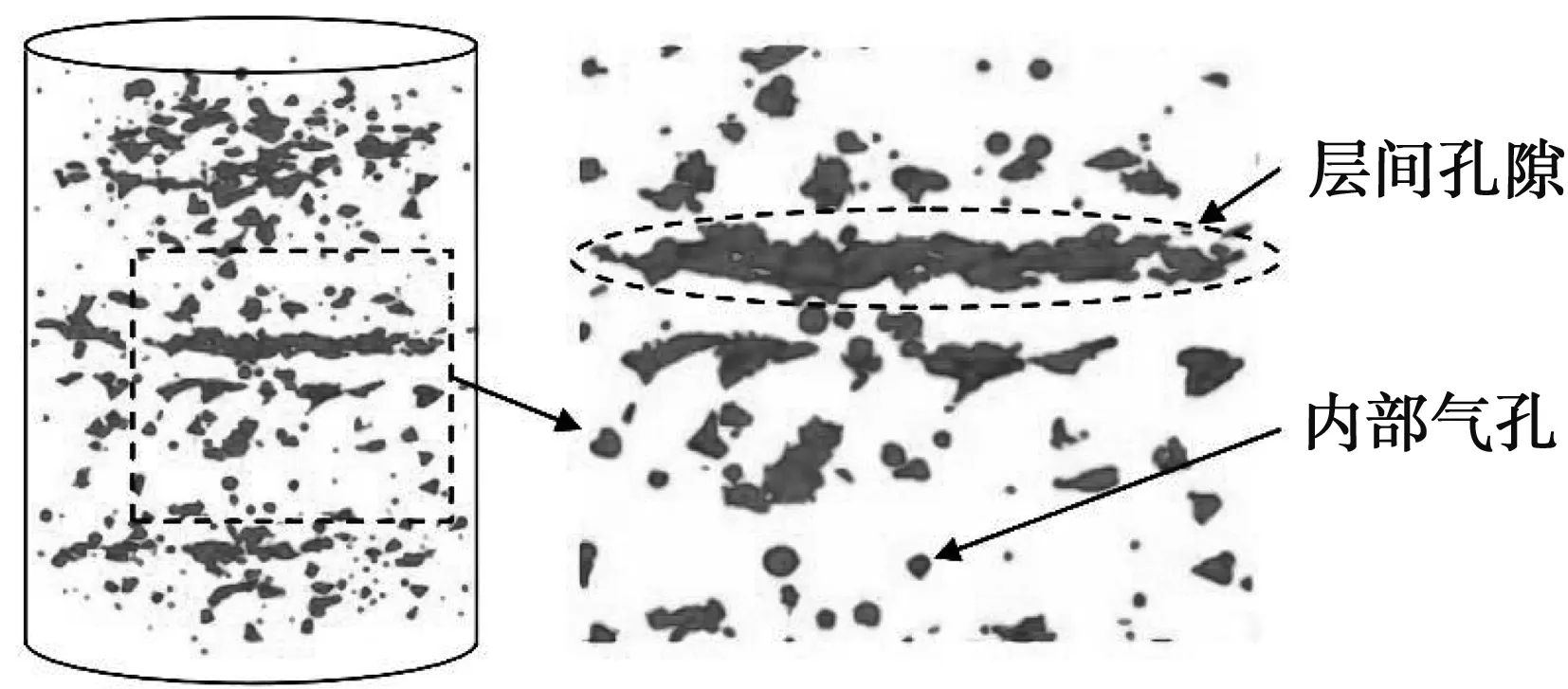

通过对图像和数据的处理也可以分析孔隙的分布规律。Zeng等[32]开发了二维图像分析方法来评估孔隙率,发现熔覆层中的孔隙遵循威布尔分布而不是正态或对数正态分布。Wang等[33]对获得的二维数据进行了三维重建,如图5所示,并对孔的大小和空间分布进行了数值计算。发现了两种类型的孔隙:一种是随机分布的气孔,另一种是以团簇的形式存在的未熔合孔隙。该方法通过二位数据建立三维模型,可以更全面的观察熔覆层中孔隙的分布和类型。

图5 样品的层间孔隙率和内部气孔孔隙率[33]Fig 5 Interlayer porosity and internal gas porosity of the sample[33]

孔隙的分布一般通过对截面直接观察、使用透射设备进行观察或对数据进行图像处理等方法进行分析。直接观察法只能观察某一截面的孔隙分布,这一截面并不能反映熔覆层整体的孔隙分布情况,该方法结果较片面。X射线透射成像法观察到的图像较模糊,对较小的孔隙无法观察。图像建模的方法相比于高速X射线透射成像法能更立体、更全面的观察气孔的分布但该方法只能对凝固后的熔覆层进行图像建模无法分析孔隙的形成过程,难以说明熔覆层熔融状态时气孔的运动。

1.3 孔隙的抑制方法

孔隙的产生是由于气体未能及时逸出熔覆层和粉末不能完全熔化,因此抑制孔隙的产生应从加工工艺和粉末入手。

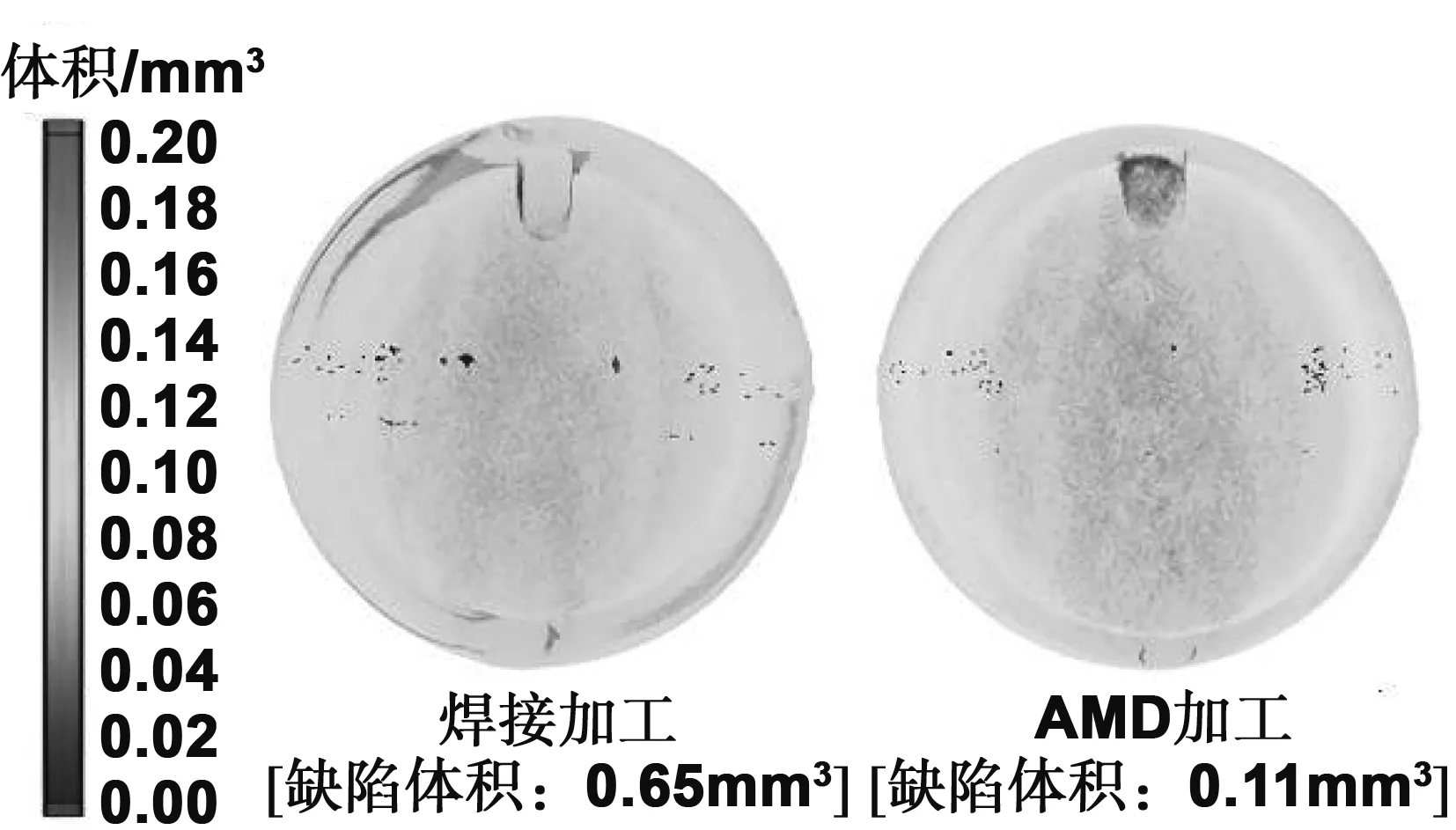

在加工工艺方面Yu等[34]评估了使用保护气体金属电弧焊(shielding gas metal arc welding GMAW)和使用激光添加金属层沉积(additive metal-layer deposition AMD)修复后的灰铸铁的机械性能。如图6所示,AMD能制造出具有良好冶金结合的熔覆层,其孔隙率比GMAW低5.9倍。

图6 通过焊接和AMD工艺修复的样品内部孔隙率的比较[34]Fig 6 Comparison of porosity inside specimens repaired by welding and AMD process[34]

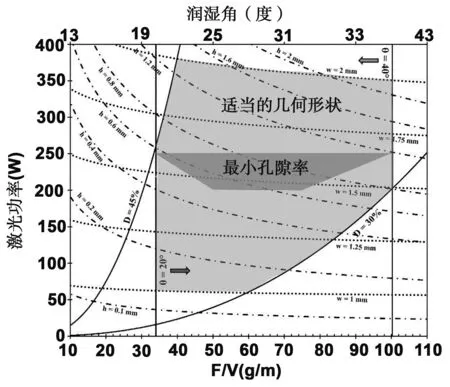

Erfanmanesh等[35]在AISI321钢上同轴激光熔覆WC-12Co粉末,通过构建工艺图将熔覆层的几何特征和孔隙率与其应用的加工参数相关联。如图7所示,其中纵轴表示激光功率(P),横轴表示针对每个单位长度(F/V)进给的粉末材料,另一个水平轴表示润湿角(h)。在加工图上形成了两个阴影区域,这些区域代表了获得合适几何形状和低孔隙率熔覆层的加工工艺。

图7 在AISI 321钢上激光熔覆WC-12Co粉末的工艺图[35]Fig 7 Processing map for laser cladding of WC-12Co powder on AISI 321 steel[35]

Choi和Chang[36]发现较高的进料速率导致较高的孔隙率,但是这种孔隙可以通过增加激光功率来减少。作者认为如果激光功率不足可以通过增加熔覆层重叠百分比来减少孔隙,熔覆层的重叠率应高于50%。Zhang等[37]通过添加电磁复合场改变应力状态来减少孔隙。当施加向下的安培力时孔隙率和孔径均减小,孔集中在熔覆层的上表面。当施加向上安培力时熔池中的气体溢出将更加困难,随着安培力的增加孔隙率和孔径均呈增加趋势。

在粉末方面熔覆的粉末不能太细,使用较细的粉末会产生较高的温度,从而导致大量的粉末蒸发使熔覆层质量明显下降。因此选择合适的粉末粒径和激光能量可以防止激光熔覆过程中粉末因过热影响熔覆层质量[38]。Lee等[39]认为孔隙率是l/r的函数,其中l是相邻粉末颗粒之间的接触长度,r是粉末的平均粒子半径。熔覆层的孔隙率随着小粉末颗粒(10~38 μm)混合比的增加而降低。使用混合比例为7∶3(10~38 μm∶20~73 μm)的混合粉末熔覆的熔覆层具有最低的孔隙率,甚至低于单一粉末熔覆层的孔隙率。熔覆层中较低的孔隙率是由于熔覆时较小的颗粒有效地填充到较大颗粒之间填补了孔隙,如图8所示。

图8 用于孔隙率评估的接触粒子模型的示意图Fig 8 A schematic of contact particle model for porosity evaluation

对于孔隙可以通过多种方法对其进行抑制。在工艺方面:增大激光功率,降低送粉率与熔覆速度,可以降低孔隙率;在粉末方面:不同的熔覆材料选择合适的粉末粒径可以有效降低孔隙的产生。粉末的熔点要适中,粉末熔点越低液态流动性越好,越易得到无缺陷的熔覆层,但粉末熔点过低会使熔覆层产生过烧现象。粉末应具有良好的润湿性,润湿角越小液态流动性越好,易于得到平整光滑的熔覆层[39]。

2 激光熔覆层裂纹的形成机制及抑制方法

2.1 裂纹的产生原因

裂纹的产生是由应力引起的,激光熔覆中产生的应力主要有热应力、约束应力和残余应力。激光熔覆时激光的能量被金属吸收并转化为热能,在短时间内热能不会扩散到材料的深处,因此大部分热能集中在热影响区形成热应力,当热应力超过材料的强度极限时就会形成裂纹[40]。热应力是由于材料的温度梯度和热膨胀系数不同导致熔覆层膨胀和收缩不均匀而产生的,其计算公式为[41]:

(1)

式中:E为熔覆层的弹性模量;u为熔覆层泊松比;Δα为熔覆层与基体的热膨胀系数差值:ΔT为熔覆层温度与室温差值。激光熔覆时当激光束远离扫描区域熔覆层快速冷却,由于受到周围基材的限制熔覆层边界处迅速形成约束应力。如果约束应力大于材料强度极限则会在熔覆层表面产生微裂纹。在熔覆过程中产生的热应力、约束应力等超过材料的屈服极限导致熔覆层产生塑性变形,塑性变形后熔覆层中产生残余应力引起裂纹[42]。

热应力是产生裂纹的主要因素。Liu等[43]在铸铁基体上进行正交对比实验,发现裂纹敏感性主要由基体的热膨胀系数决定。随着基体热膨胀系数的减小热应力增加,导致裂纹敏感性增加。Zhou等[44]对保护气体的散热进行了模拟并将保护气体的散热计算结果引入AlN陶瓷表面单道激光熔覆铜粉的应力与应变计算过程中,分析了熔覆过程中的热应力和熔覆层的应变。发现熔覆过程中裂纹产生形式主要包括3种:切应力作用导致的铜熔覆层与AlN陶瓷基体结合面撕裂;拉应力作用下AlN陶瓷上表面拉裂;较大主应变导致的垂直于熔覆方向的铜熔覆层横向裂纹。

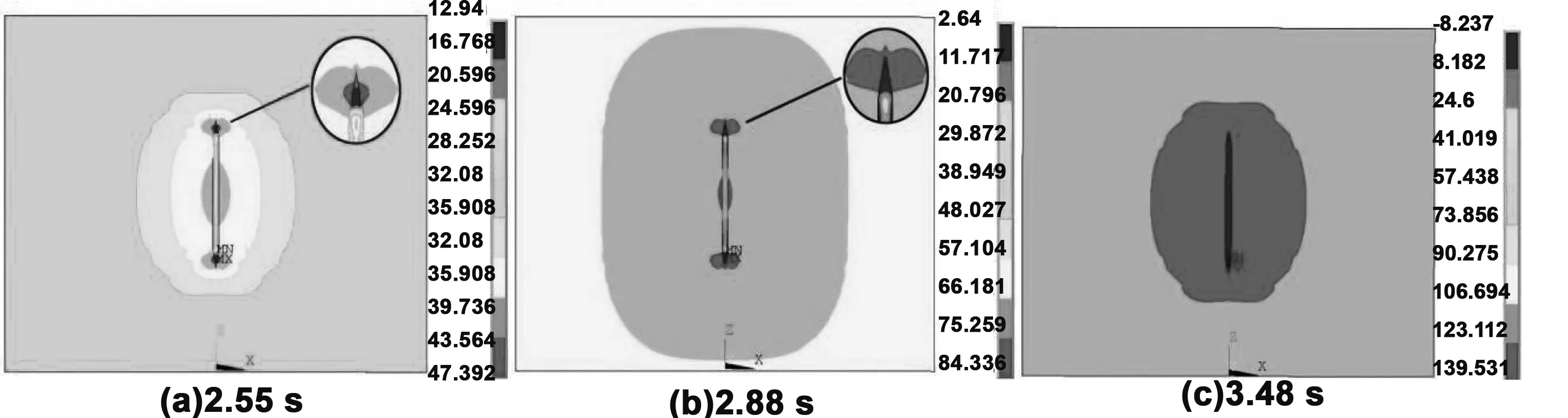

裂纹的产生除了有应力还要有一个应力集中点,应力在这一点聚集产生裂纹。Xu等[45]建立了宏观激光熔覆模型和微石墨模型。发现石墨尖端出现应力集中,如图9所示,这是微裂纹起始的区域。微裂纹是由石墨区域的微观结构特征和石墨尖端的应力集中共同作用的结果。

图9 微石墨模型在不同时间的瞬态应力分布[45]Fig 9 Transient stress distribution of micrographite model at different times [45]

Bahoosh等[46]使用扫描电子显微镜确定WC-Co金属陶瓷裂纹的优先生长方向、裂纹生长步骤和相的断裂行为。裂纹分两步传播:首先在碳化物处产生裂纹(作为最弱的区域),然后发生沿基质相(或粘结相)的多韧带断裂和沿碳化物-基体界面的断裂。裂纹产生的主要原因是应力集中,目前的研究主要是通过减小应力来减少裂纹。裂纹的产生还与熔覆层的微观结构有关。裂纹会分布于枝晶间并沿着结晶方向扩展。另外,晶体的位错对裂纹的产生也会有影响。

2.2 裂纹形成的影响因素

影响激光熔覆层裂纹的主要因素是工艺参数和粉末材料。

激光熔覆的工艺参数会对熔覆层质量产生直接的影响。工艺参数主要包括激光功率、扫描速度、光斑直径、送粉率、基体预热温度等。栾景飞等[47]首次系统地在不预热情况下研究了各激光熔覆工艺参数对灰铸铁表面熔覆层裂纹率的影响,当激光功率为1.5kW,激光扫描速度为400 mm/min时熔覆层裂纹率达到2.4%的最低值。Fu等[48]通过实验将Ni60粉末包覆在基材40Cr表面,通过光学显微镜观察裂纹的分布并分析了裂纹的特征。实验结果表明激光熔覆层的裂纹率受激光功率、光斑直径和扫描速度的影响。裂纹率与激光功率成正比,与扫描速度和光斑直径成反比。Hua等[49]采用三维有限元模型模拟了不同激光功率、扫描速度和光斑直径参数下16MnR钢表面Ni-Cr-B-Si涂层的熔覆过程。得到了温度和残余应力的分布情况、热影响区的深度以及激光熔覆的优化参数。得出激光功率1.8kW、扫描速度5mm/s、激光直径3 mm为最佳参数。Weng等[50]使用四种不同的功率(1.3, 1.5, 1.7, 1.9 kW)对球墨铸铁进行激光熔覆,如图10所示,发现激光功率在1.7和1.9kW时会导致界面裂纹,并且激光功率越高界面开裂越严重。熔覆层的开裂敏感性也与V型槽斜面密切相关,斜角较大的V型槽可以减少裂纹和孔隙。对于不同的材料应使用不同的工艺参数,一般工艺参数的值会呈正态分布,高于或低于最佳值裂纹率都会增加。

图10 不同激光功率的粘合界面的形态[50]Fig 10 Morphology of the bonding interface by different laser power[50]

对于工艺参数的改变不止可以改变激光熔覆设备的激光功率、扫描速度、光斑直径等条件,还可以改变基体的温度。改变激光熔覆设备的参数会直接影响粉末的融化效率和熔覆层的形状,但对基体的预热也会间接地影响熔覆层的质量。闫世兴等[51]采用CO2激光器在HT250基体上分别以不同预热温度制备NiCuFeBSi合金熔覆层,发现基体温度30℃时熔覆层白口组织沿界面呈连续带状分布。而基体预热温度达到500℃时熔覆层白口组织则呈现断续状分布。可见提高基体预热温度可以避免连续白口组织的出现,有利于降低界面裂纹率。然而预热温度对熔覆层的影响还需从其他方面进行综合评估。基体预热温度越高,熔覆层的稀释率越大,进入熔池内部的基体元素越多,对熔覆层的性能越会产生影响。另一方面基体预热温度低基体热影响区更小,可以避免出现较宽的基体组织淬硬区。

对工艺参数的改变并不能完全解决熔覆层中裂纹的问题,粉末的类型对熔覆层的质量也会产生重要的影响。Ren等[52]通过模拟的方法研究了三种不同的粉末(Co50,Fe55,Ni60)对熔覆层裂纹的影响。利用ANSYS分析软件对三种熔覆层的温度场、应力场和残余应力进行了模拟分析,确定了铁基合金粉末Fe55是45号钢基体材料的最佳熔覆材料。Lestan等[53]使用激光工程净成型技术研究了3种不同粉末(Metco 15E,Colmony88和VIM CRU 20)在铸铁和低碳钢上的熔覆层质量。Metco 15E在低碳钢和铸铁样品上制成了高质量熔覆层,如图11所示,其微观结构显示涂层和基材之间仅存在微裂纹。

图11 Metco 15E粉末在低碳钢上形成的熔覆层[53]和Metco 15 E粉末在铸铁上形成的熔覆层[53]Fig 11 Metco 15 E powder cladding on low carbon steel to form a cladding layer[53]and cast iron to form a cladding layer[53]

合适的激光功率和扫描速度是减少裂纹的先决条件,其次基体预热温度、开槽的形状和倾斜角度对裂纹的形成也会产生影响。粉末类型的选择对熔覆层的质量也有重要影响。粉末选择和基体材料的热膨胀系数、导热性能相接近的材料可以减少熔覆层中的残余应力,使熔覆层和基体之间结合更紧密减少熔覆层中的裂纹的产生。

2.3 裂纹的抑制方法

在焊接时一般在焊接前加热基体或者对成品焊接部件进行焊后热处理以避免形成裂纹[54],在激光熔覆中也可以通过预热来减少裂纹[55]。除了对基体进行直接加热还要很多种方法可以到达预热的效果。Huang等[56]通过激光感应复合熔覆防止Ni基熔覆层开裂。随着感应能量密度的增加拉应力和裂纹率明显降低,如图12所示,激光感应复合熔覆可以在热影响区消除马氏体。在熔池凝固时首先熔池的顶部和底部固化,然后熔池的中间固化,因此最大的拉伸应力位于复合熔覆层的中间。这种残余应力分布状态有利于限制激光感应复合熔覆中镍基熔覆层的裂纹。

图12 感应能量密度对激光感应复合熔覆裂纹速率的影响[56]Fig 12 Effect of induction energy density on crack rate in laser-induction hybrid cladding[56]

Yi等[57]设计了动态局部自预热方法,即用低功率的激光先对基体的局部进行预热处理之后再进行激光熔覆。通过对基体进行动态局部自预热有助于降低瞬态热应力和残余应力使熔覆层的微观结构更精细和均匀。自预热样品在熔合区域显示出更强的结合能力,并且在熔覆过程中产生更少的裂纹。与基体预热相比动态局部自预热更方便、灵活。由于局部预热减少了热量作用的面积,因此可对大型零件进行预热处理。

对基体进行预热是通过降低温度梯度来减少裂纹,但是预热基体并不能完全消除裂纹。在熔覆时添加一些辅助方法可以更好的改善熔覆层的质量。林英华等[58]在激光熔覆时协同电磁复合场利用电磁复合场在熔池区域产生感应洛伦兹力和定向洛伦兹力,通过影响熔池内部的流体流动和增强颗粒在熔池中所受到的等效浮力减少了熔覆层中裂纹的产生。Qiu[9]和Zhou等[60]通过微锻造在激光熔覆层表面产生微塑性变形将激光熔覆层表面的残余拉应力转化为压应力,减少了熔覆层中的裂纹。Ghaini等[61]发现基体熔融区的液化裂纹与焊缝中的凝固裂纹有很高的相关性,作者认为液化裂纹是凝固裂纹的强引发点。通过回填使液化的晶界愈合可以显著减少部分熔融区中的液化裂纹,并且液化裂纹的减少可以影响焊接金属中凝固裂纹的增长趋势。只有当诱导应变的速率大于回填速率时才会产生裂纹。Xie等[62]提出了一种新型激光熔覆技术——通过摩擦搅拌处理(friction stir processing FSP)辅助激光熔覆。这种熔覆技术减少了熔覆层中的裂纹,并将熔覆层中的晶粒由粗网络转化为均匀分布的纳米粒子,如图13所示。添加辅助方法减少裂纹主要是在熔覆时改变熔池的流动和应力的变化,使熔覆层在凝固的过程中更难形成裂纹。

图13 从FSP之前和之后的激光熔覆Ni-Cr-Fe涂层的横截面获得的SEM图像Fig 13 SEM images taken from a cross-section of the laser cladding Ni- Cr-Fe coating before and after FSP

减少熔覆层中裂纹的方法除了减少应力外还可以改变熔覆层中的微观结构。由于激光熔覆冷却速度快,易在粘合界面附近形成马氏体和脆性层,将导致粘合界面附近粘合强度降低和开裂。Liu等[63]使用往复沉积的策略(即多层激光熔覆)使元素通过多层熔覆逐渐分布,有助于降低界面内应力和开裂敏感性。Zeisig等[64]在高性能工具钢上成功应用了新型Fe85Cr4Mo8V2C1(%质量分数)激光熔覆材料形成了由马氏体、奥氏体以及VC-和Mo2C-型碳化物组成的精细均匀的微观结构,这种相的组合以及它们的特殊形态和分布导致无裂纹的致密熔覆层。熔覆层中的裂纹是由于应力集中产生的,因此熔覆层中的微观结构越精细越难产生裂纹。此外,在熔覆层中产生的马氏体、渗碳体等组织具有硬脆性,容易在熔覆层中产生冷裂纹。对于冷裂纹应在熔覆前进行预热处理,熔覆后进行缓冷和回火处理。

3 结 语

在激光熔覆中产生的气孔、锁孔和未熔合孔隙都是气体残留在熔覆层中的结果。减少孔隙的方法本质上是减少气体的产生或加快气体的逸出。目前的研究主要集中在加工工艺和粉末颗粒粒径上。通过增加激光功率、降低送粉量和熔覆速度、选择合适的粉末粒度等方法可以减少孔隙的产生。裂纹的产生是由于熔覆层中的应力超过了材料的屈服极限,减少裂纹的产生主要是减少应力的产生。裂纹的抑制方法除了选择合适的加工工艺,还可以通过一些如电磁复合场、微锻造和感应加热等辅助性措施来减少裂纹。通过改变熔覆层的微观结构也可以减少裂纹的产生。

激光熔覆技术是一种优异的增材制造方法,在3D打印和再制造方面有很大的应用价值,但目前熔覆层稳定性差、精度低、缺陷多的问题还未解决,大部分研究成果还停留在实验室阶段未能应用于实际。为实现激光熔覆的广泛应用,应进一步分析以下几个问题:(1)铁碳合金材料碳含量较高,激光熔覆时会产生一氧化碳气体。应通过减少粉末和空气中的氧元素来减少一氧化碳气体或通过增加辅助措施加速气体的逸出提高熔覆层的质量。(2)铝、钛等导热速度快的金属在激光熔覆时会产生较大的熔融区域降低熔覆层的质量。应加快熔覆速度减少热影响区或研制新型粉末,例如陶瓷粉末或陶瓷金属复合粉末。粉末的热膨胀系数、导热性应尽可能与基体材料相接近以制备性能优异的熔覆层。(3)激光熔覆技术主要应用于结构简单的大型零部件,对于结构复杂和薄壁的零部件的修复问题还没有解决。结构复杂的零部件拘束度大易变性,薄壁零部件易被熔穿。应探索熔覆工艺,减少热应力的集中和减小热影响区。