硅灰增强混杂纤维水泥基灌浆料与老混凝土粘结强度研究

2020-06-30乔庆浩李志华

乔庆浩,李志华,张 聪,2,3

(1. 江南大学 环境与土木工程学院,江苏 无锡 214122;2. 武汉理工大学 硅酸盐建筑材料国家重点实验室,武汉 430000;3. 绿色建筑材料国家重点实验室,北京100024)

0 引 言

水泥基灌浆料与老混凝土粘结界面在既有结构的修复和加固中十分重要,由于老混凝土的收缩变形基本完成,而新浇水泥基灌浆料随着期龄增长产生的收缩变形将使界面过渡区(ITZ)变形不协调,产生复杂的初应变和拉应力,造成大量微裂缝从界面向外扩展、连通等缺陷,导致粘结力学性能变差[1-2]。因此,材料的适应性是影响新老混凝土粘结效果的一个重要参数,选择合适的加固材料十分重要。

为了减小水泥基灌浆料与老混凝土层之间的收缩变形,提高两者的粘结强度,采取了在灌浆料中掺入纤维的方法[3]。钢纤维弹性模量高,能提高混凝土材料的强度、刚度和韧性,降低收缩变形,抑制大尺度裂缝发展。聚乙烯醇(PVA)纤维直径小、亲水性强,在混凝土中容易拌和,分散均匀,能增强与混凝土的粘结强度,抑制早期收缩产生的裂隙。采用钢纤维和PVA纤维混杂,在不同层次发挥混杂效应,达到增强增韧灌浆料的作用[4]。此外,硅灰是一种高活性火山灰材料,颗粒极细,能有效填充孔隙,其主要化学成分为SiO2,能与水泥石中的Ca(OH)2反应,生成C-S-H凝胶,填充混凝土内的空隙,提高结构密实度[5]。在混杂纤维材料中掺入硅灰,利用硅灰的火山灰效应和微集料填充效应提高纤维与老混凝土的界面粘结性能,充分发挥纤维的增强增韧作用,同时改善灌浆料与老混凝土界面过渡区内的缺陷。

目前,关于硅灰增强混杂纤维水泥基灌浆料对既有结构的修复和加固的研究较少,本文通过四因素四水平正交试验,研究硅灰掺量、钢纤维类型、钢纤维掺量和PVA纤维掺量对水泥基灌浆料与老混凝土粘结强度的影响。

1 实 验

1.1 原材料

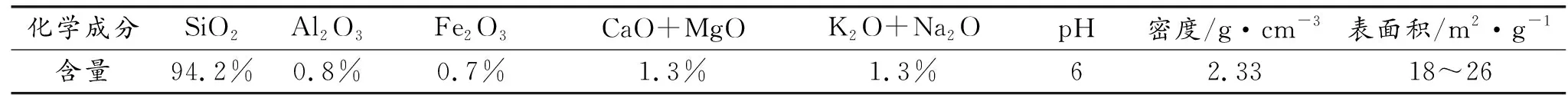

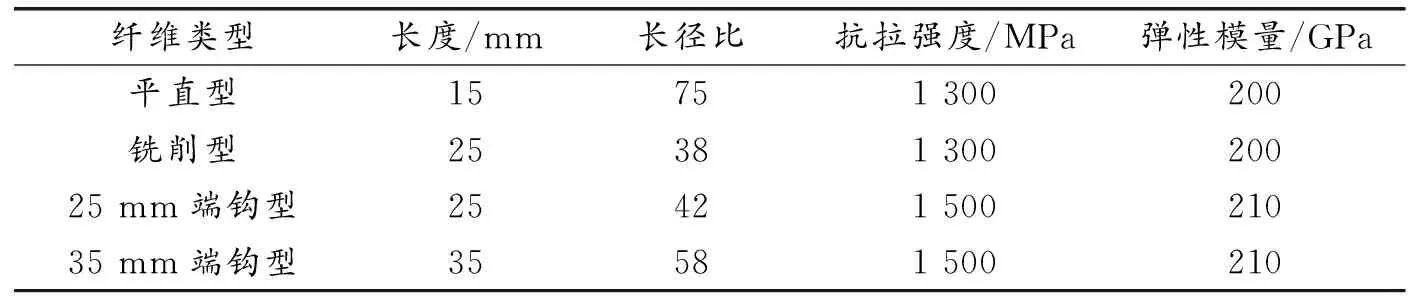

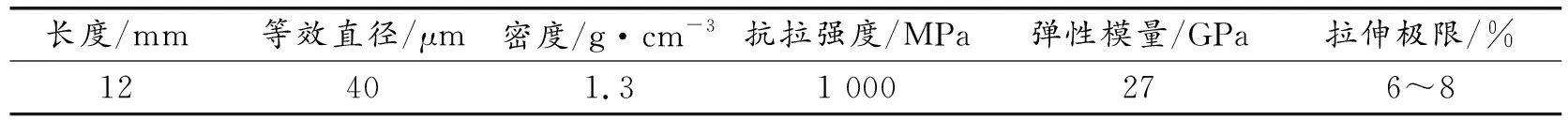

水泥(Cement,C),无锡市天山水泥厂生产的P·O 42.5普通硅酸盐水泥;粉煤灰(Fly ash,FA)和硅灰(Silica fume,SF),巩义市恒诺滤料有限公司生产,硅灰化学成分和比表面积见表1;平直型和铣削型钢纤维,郑州市亨盛环保公司生产;端钩型钢纤维,宜兴市华源金属纤维有限公司生产,钢纤维种类和特征参数见表2;聚乙烯醇(PVA)纤维,上海化工建材添加剂有限公司提供,其特征参数见表3;西卡牌聚羧酸减水剂(WR),减水率30%;细骨料采用天然河砂(S),中砂,细度模数2.4;水(W)为自来水。

表1 硅灰的化学成分和比表面积

表2 钢纤维类型和特征参数

表3 聚乙烯醇纤维特征参数

1.2 配合比

为了提高灌浆料的流动性,掺加胶凝材料总质量20%的粉煤灰。纤维与水泥基体界面的粘结能力受水灰比影响[6],结合文献[7],设计本研究的水灰比为0.3[7]。按照绝对体积法,基准水泥基灌浆料的配合比如表4所示。

表4 基准水泥基灌浆料配合比(kg/m3)

Table 4 Mix proportion of benchmark cement based grouting material(kg/m3)

水泥粉煤灰砂子水减水剂水灰比77619497029114.60.3

1.3 正交试验设计

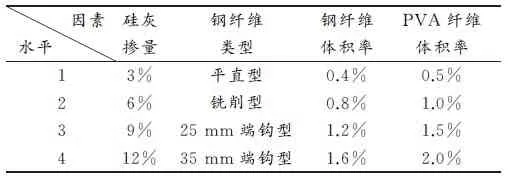

本研究采用四因素四水平正交试验,考虑了硅灰掺量、钢纤维类型、钢纤维掺量和PVA纤维掺量4个因素,其中各因素水平分别为:硅灰掺量分别为3%、6%、9%、12%,钢纤维类型分别为平直型、铣削型、长度25 mm端钩型、长度35 mm端钩型,钢纤维体积率分别为0.4%、0.8%、1.2%、1.6%,PVA纤维体积率分别为0.5%、1.0%、1.5%、2.0%。正交因素和水平如表5所示。

表5 正交试验因素和水平

1.4 试验方法

老混凝土采用龄期180 d、边长100 mm的C30立方体试块。双面剪切试验将老混凝土试块平均切割成三等份,劈裂抗拉试验将老混凝土试块平均切割成两等份。对切割后的老混凝土试块采取人工凿毛处理,凿去粘结面的浮浆和部分水泥石,形成凹凸不平的表面,并用灌砂法测量粘结面的粗糙度为0.5 mm左右,以提高新老混凝土之间的粘结强度[8]。将凿毛处理后的试块放于水槽内浸泡12 h,再用钢丝刷清除干净,然后室内环境下风干至表面不留水迹。

材料进行搅拌时,先将胶凝材料和砂子放入搅拌机内干拌30 s,再加入水和减水剂搅拌60 s,然后依次加入PVA纤维和钢纤维,分别搅拌120 s,将老混凝土试块提前放入模具中,随后浇筑灌浆料,并在振动台上振动60 s。硅灰和纤维掺量变化时仅适当调整减水剂的用量,以控制拌合物的流动度在200 mm左右。试块成型24 h拆模,并在标准养护箱内养护28 d。试验在WE-300型万能试验机上进行,加载速度为0.05 MPa/s[9]。

1.4.1 双面剪切试验

双面剪切试验采用2/3体积老混凝土与1/3体积灌浆料双面粘结的边长100 mm复合立方体试块。共制备了16组48个试块,标准养护28 d后进行双面剪切试验。粘结面剪切强度按式(1)计算

(1)

式中:τ为试块粘结面剪切强度,MPa;P为试块剪切破坏荷载,N;A为单个粘结面面积,mm2。

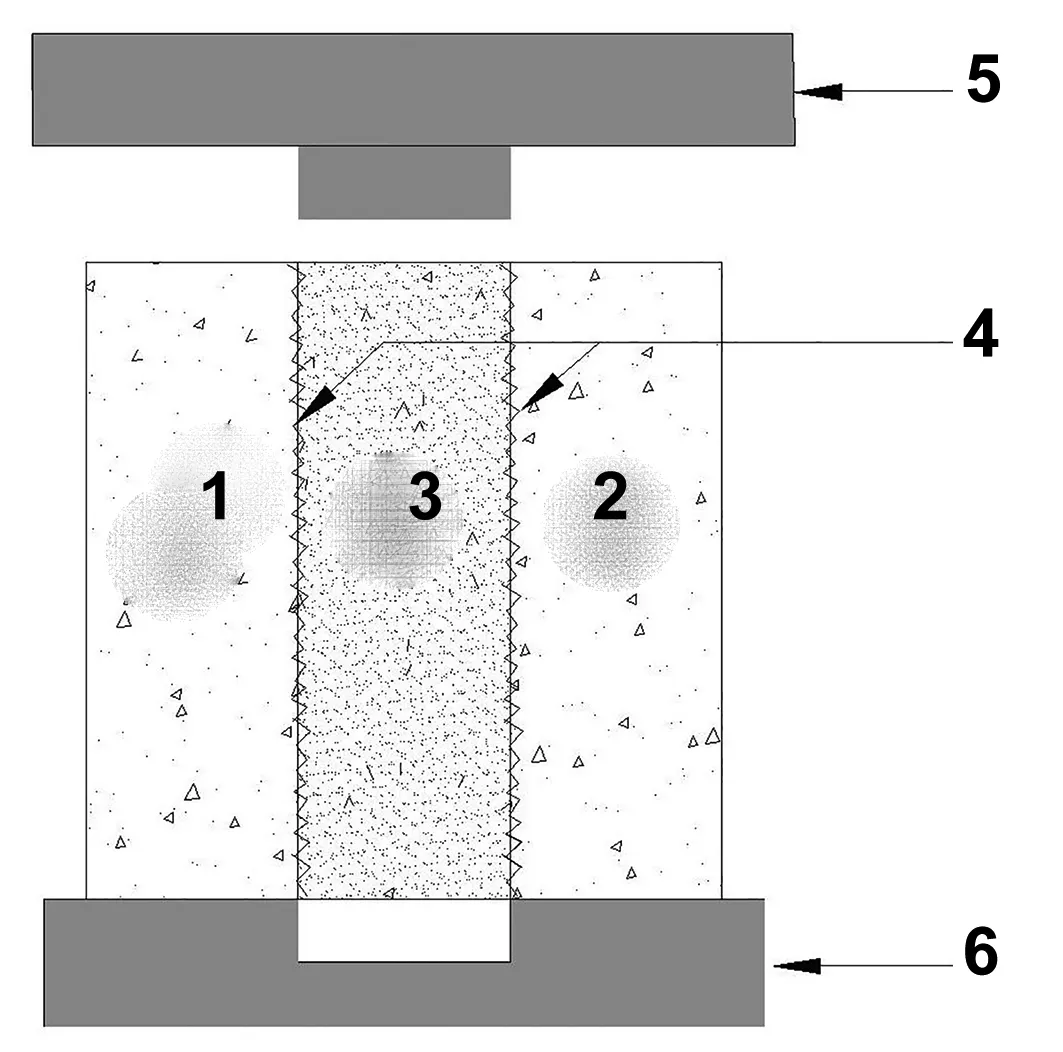

试验试块加载情况如图1所示。

1,2—老混凝土;3—灌浆料;4—粘结面;5,6—垫块图1 双面剪切试验示意图Fig 1 Schematic diagram of double-sided shear test

1.4.2 劈裂抗拉试验

劈裂抗拉试验采用1/2体积老混凝土与1/2体积灌浆料单面粘结的边长100 mm复合立方体试块。共制备了16组48个试块,标准养护28 d后进行劈裂抗拉试验。粘结面劈拉强度按式(2)计算

(2)

式中:fts为试块粘结面劈拉强度,MPa;P为试块劈拉破坏荷载,N;A为粘结面面积,mm2。

试验试块加载情况如图2所示。

1—老混凝土;2—灌浆料;3—粘结面;4,5—垫块;6,7—垫条图2 劈裂抗拉试验示意图Fig 2 Schematic diagram of splitting tensile test

2 试验结果与分析

2.1 粘结强度

本试验采用水泥基灌浆料与老混凝土粘结试块的剪切强度和劈拉强度作为粘结强度试验指标,利用极差分析法进行粘结强度影响因素分析。试验测得16组粘结试块的剪切强度和劈拉强度,正交试验结果如表6所示,正交试验极差分析结果如表7所示。

从极差分析结果可以看出,对粘结试块剪切强度影响的显著性大小顺序依次为:硅灰掺量(A)>钢纤维类型(B)>钢纤维掺量(C)>PVA纤维掺量(D)。对粘结试块劈拉强度影响的显著性大小顺序依次为:硅灰掺量(A)>PVA纤维掺量(D)>钢纤维类型(B)>钢纤维掺量(C)。硅灰掺量对粘结强度的影响最为显著,钢纤维类型对剪切强度的影响较为显著,PVA纤维掺量对劈拉强度的影响较为显著。 综合考虑,最佳组合为A3B4C3D1,正交试验中每个因素的各个水平对于试块粘结强度的影响如图3~6所示。

表6 正交试验结果

表7 正交试验极差分析结果

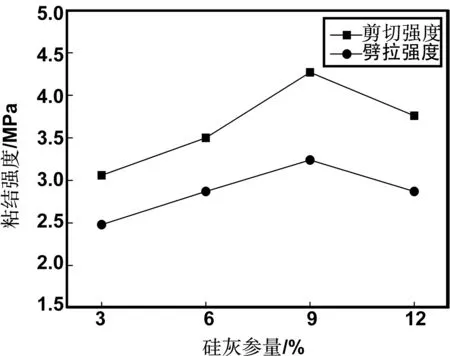

从图3可以看出,随着硅灰掺量的增加,粘结强度先增加后下降,当硅灰掺量为9%时,剪切强度和劈拉强度分别达到最大值4.27和3.24 MPa,较掺量3%分别提高了39.5%和30.6%。当硅灰掺量达到12%时,粘结强度出现明显的下降。硅灰具有超细的颗粒以及极高的火山灰活性,能深入老混凝土粘结面孔隙内部。其主要成分SiO2与老混凝土中残余的Ca(OH)2反应生成的C-S-H凝胶,填充于老混凝土的空隙之中,并沿孔隙生长,增加了结构的致密性[10]。同时硅灰降低了CH晶体的取向性,使得薄弱的界面过渡区厚度得以减小[11],增强了灌浆料与老混凝土表面的机械咬合作用。此外,未水化的硅灰颗粒可以发挥微集料作用,改善粘结面孔隙结构,减少界面过渡区的缺陷,提高粘结面的密实度。但当硅灰掺量过多时,与之反应的水泥含量持续减少,使得碱含量不足,影响水化反应效果,导致粘结强度增长缓慢,甚至下降。

图3 硅灰掺量的影响Fig 3 Effect of silic a fume content

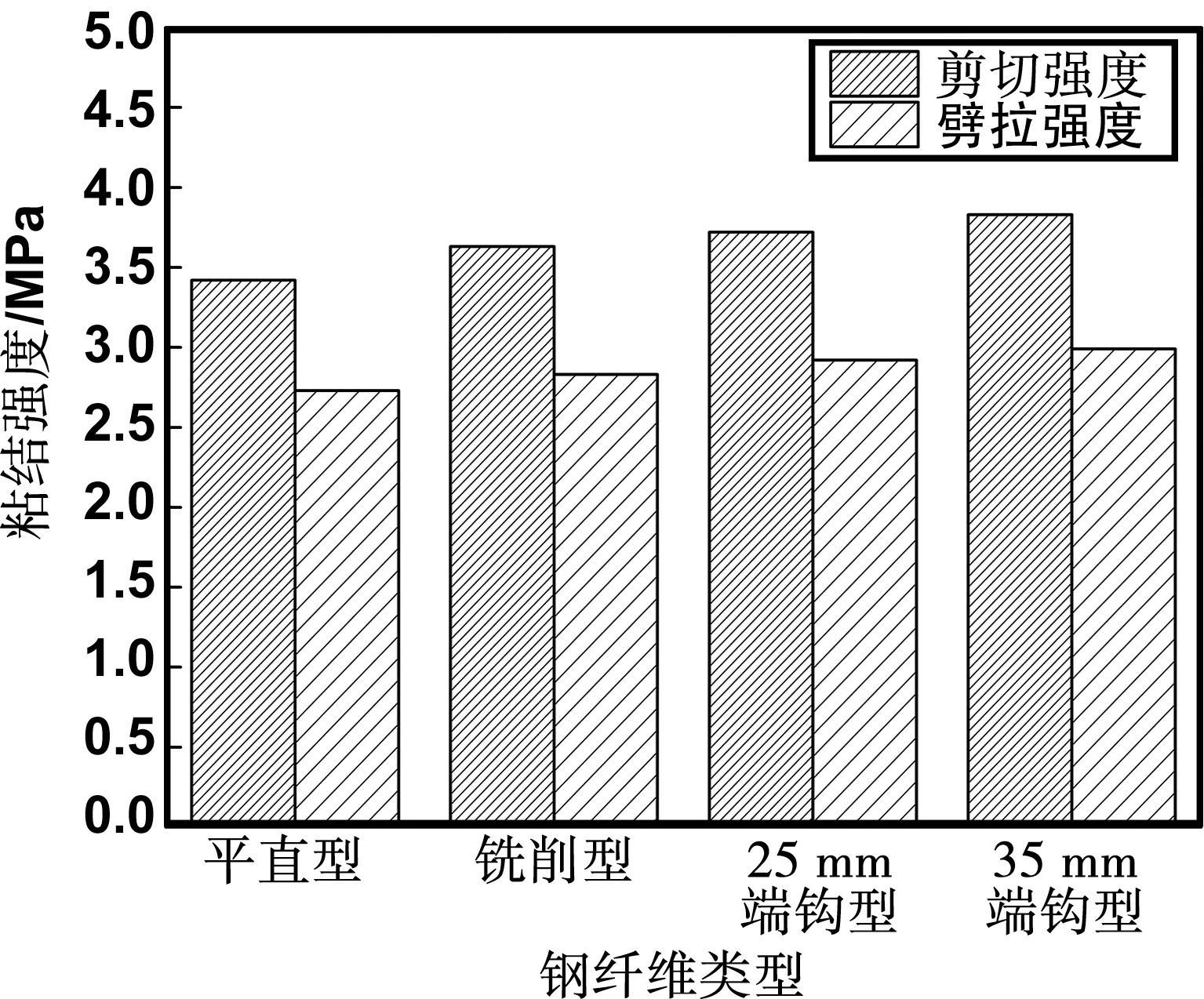

从图4可以看出,与平直型钢纤维相比,铣削型、25 mm端钩型和35 mm端钩型钢纤维粘结试块的剪切强度分别提高了6.1%、8.8%和12.0%,劈拉强度分别提高了3.7%、7.0%和9.5%,长度35 mm端钩型钢纤维对粘结强度的提高最为显著。平直型钢纤维长度短,直径小,形如针状;铣削型钢纤维呈波浪形,两端有锚尾;端钩型钢纤维两端有弯钩处理。不同形状的钢纤维与水泥基质的握裹能力不同。平直型钢纤维短且直,仅受到对其的黏聚力,对粘结强度的提高作用有限。铣削型和端钩型钢纤维,不仅受到对钢纤维的黏聚力,由于其特殊的结构,还受到水泥基质的握裹力[12]。其中,端钩型钢纤维两端变形程度大,握裹力更强,能与老混凝土粘结面产生更大的机械咬合作用。且长径比更大的35mm端钩型钢纤维与水泥基质接触面积更大,更大概率接触到老混凝土粘结面,从而强化锚固作用,增加粘结强度[13]。

图4 钢纤维类型的影响Fig 4 Effect of steel fiber type

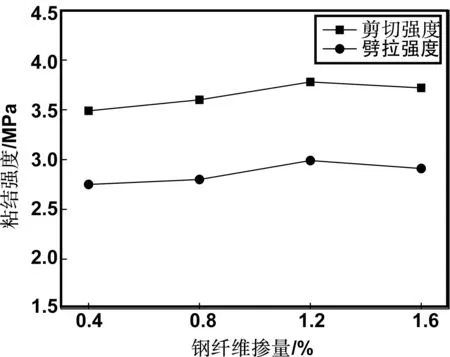

从图5可以看出,随着钢纤维掺量的不断增加,剪切强度和劈拉强度缓慢增加,当钢纤维体积率为1.2%时,分别达到最大值3.78和2.99 MPa,之后开始降低。钢纤维的加入,减小了灌浆料的收缩,提高了灌浆料与老混凝土的协同粘结作用,而正是粘结面之间的收缩差异,导致了粘结强度的下降[14]。同时钢纤维的末端可以伸入到老混凝土凹凸不平的表面,在水泥基质的握裹下提供更大的摩擦阻力和锚固力,增加粘结强度。当钢纤维掺量过大时,一方面钢纤维体积大,搅拌过程中相互搭接,阻碍了浆体的流动,使其无法充分深入老混凝土凹凸不平的粘结面,产生有效的结合作用。另一方面,随着钢纤维掺量的增加,由于缺乏足够的界面粘结剂,钢纤维在粘结面上的包裹与填充受到影响,削弱了钢纤维搭接桥联作用[15],降低了灌浆料与老混凝土的粘结强度。

图5 钢纤维掺量的影响Fig 5 Effect of steel fiber content

从图6可以看出,剪切强度在PVA纤维掺量较低时变化并不显著,当PVA纤维体积率为1.0%时,达到最大值3.75 MPa,随后开始显著下降。而劈拉强度则随着PVA纤维掺量的不断增加而减小,体积率为0.5%时,劈拉强度最大值为3.01 MPa。PVA纤维密度低、直径细小,亲水性好,具有较大的比表面积,受到砂子、钢纤维的冲击,被均匀地分散到混凝土之中。PVA纤维通过伸入到老混凝土凹凸不平的表面,与老混凝土产生良好的粘结,并且相互搭接形成一个空间网络结构,有效抑制了粘结面细小裂缝的发展,且能减小灌浆料与老混凝土之间的收缩差[16],从而提高粘结强度。但当PVA纤维含量过高时,容易团结在一起,使得材料内部出现原始缺陷,降低了材料的密实性[17]。同时减弱了与钢纤维的协同工作效应,无法充分发挥纤维桥联作用,导致粘结强度降低。

图6 PVA纤维掺量的影响Fig 6 Effect of PVA fiber content

2.2 混杂纤维粘结特性

基于正交试验分析结果,制备不同纤维掺量的四组水泥基灌浆料与老混凝土粘结试块,每组灌浆料掺加9%硅灰,进行双面剪切试验和劈裂抗拉试验。双面剪切试验用百分表和荷载传感器,采集试块粘结面相对剪切位移及剪切荷载。劈裂抗拉试验采用损伤指数,对试块破坏后的粘结面损伤程度进行定量表征。不同纤维掺量试验情况如表8所示。

表8 不同纤维掺量试验

2.2.1 界面剪切特性

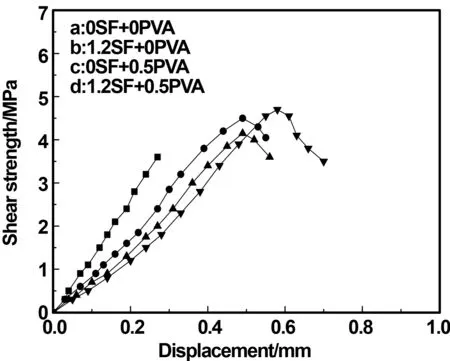

图7为4组不同纤维掺量粘结试块的界面剪切-滑移曲线。未掺纤维的试块剪切-滑移曲线基本呈直线状态,粘结面一旦出现裂缝,试件随即破坏分离,破坏界面较为平直,属于典型的脆性破坏。单掺钢纤维和PVA纤维的试块剪切-滑移曲线先缓慢上升,曲线斜率变小,然后逐渐加速上升,达到最高点后出现下降趋势,破坏时极限荷载与位移也随之增大,单掺钢纤维表现出更高的剪切强度。由于纤维的桥联作用,试件破坏时未被完全分割成独立的试块,部分区域依然粘连在一起,变形能力增强。混杂两种纤维的剪切-滑移曲线逐渐上升,曲线斜率最小,达到最高点后开始下降,下降段略微变得平缓,剪切强度和位移都有较大程度的提高,破坏时消耗的能量最大。试件裂而不坏,保持较好的整体性,表现出较好的剪切延性[18]。混杂纤维的掺入显著提高了耗能能力,增加了破坏时的延性,发挥了正混杂效应,对灌浆料与老混凝土粘结界面剪切变形性能有较大的提高。

图7 剪切-滑移曲线Fig 7 Shear-slip curve

2.2.2 劈拉破坏形态

为了对试块劈拉破坏后界面的损伤程度进行定量表征,本试验定义了损伤指数,按式(3)进行计算

(3)

式中:D为损伤指数;R为试块破坏后老混凝土界面粗糙度,mm;r为老混凝土界面原始粗糙度,mm。

在试验中,试块破坏后界面粗糙度R采用灌砂法测量,老混凝土原始界面粗糙度r取0.5 mm。当损伤指数D>0时,粘结界面发生损伤,损伤指数数值越大,说明劈拉破坏时的损伤程度越大,消耗的能量越大,新老混凝土粘结强度越高。劈拉破坏界面的损伤指数如表9所示。

表9 劈拉破坏界面的损伤指数

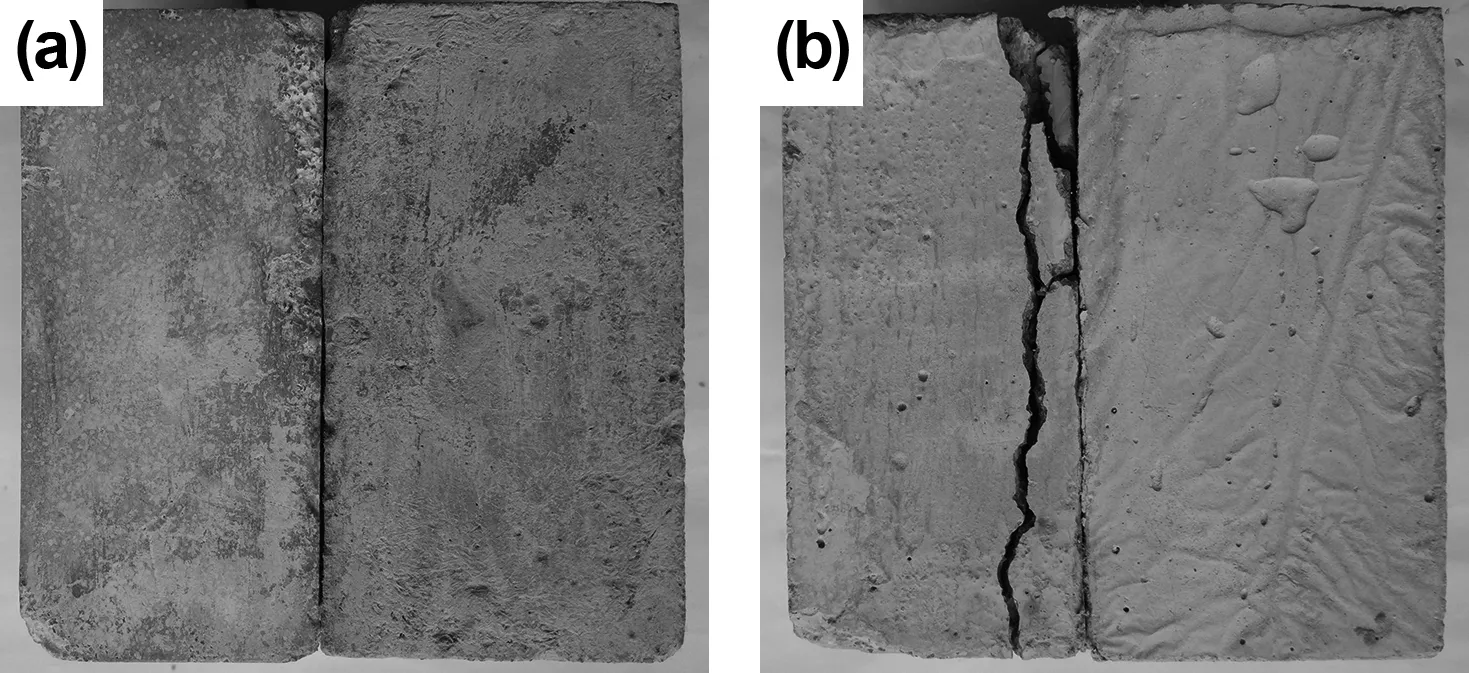

图8是4组不同纤维掺量试块劈拉破坏后老混凝土界面损伤状况,白色斑点部分均为被拉断的老混凝土部分的石子,灌浆料包裹在老混凝土裸露的石子表面,在硅灰的作用下,与老混凝土界面产生了较强的粘结。可以判断出断裂面基本为灌浆料与老混凝土粘结界面[19],主要区别在于老混凝土界面的破损程度不同。图8(a)中破坏界面较为平直,试块边缘基本完好,属于脆性破坏,损伤指数只有0.46。图8(b)、(c)中界面边缘出现几处小规模破损,部分破损的老混凝土被纤维粘连在灌浆料一侧界面上,单掺1.2%钢纤维和单掺0.5%PVA纤维试块界面的损伤指数分别提高了2.5倍和3.1倍。纤维在老混凝土界面产生了有效的结合与锚固,增强了界面的粘结作用。图8(d)中老混凝土试块边缘出现连续的、面积较大的破损,大块的破损老混凝土粘连在灌浆料一侧的界面上,其损伤指数提高了7.4倍。界面损伤程度更严重,破坏过程更剧烈,与劈拉强度之间表现出很好的正相关性[20]。

图8 劈拉破坏界面损伤状况Fig 8 Damage condition of split failure interface

纤维混杂叠加效应对粘结面处微裂缝开展的阻滞和约束作用明显,从图9(a)、(b)中劈拉破坏试块的裂缝走向也说明了这一点。不掺纤维试块的粘结面由于灌浆料的收缩,导致许多微裂缝的产生,破坏裂缝沿着粘结面发展贯通。而混杂纤维使粘结面处微裂缝的开展得到抑制,部分破坏裂缝出现在老混凝土一侧[21],破坏面损伤程度更大,破坏过程消耗更多的能量,劈拉强度更高。

图9 劈拉破坏试块开裂状况Fig 9 Cracking condition of split failure test block

3 结 论

(1)硅灰对水泥基灌浆料与老混凝土界面粘结强度的影响最为显著,硅灰的活性效应、填充效应、微集料效应可以很好的改善界面过渡区内的缺陷,提高粘结强度。

(2)纤维能减小灌浆料与老混凝土之间的收缩差。钢纤维可以提供更强的锚固作用,使粘结面产生良好的粘结;PVA纤维可以形成一个空间网络结构,有效抑制粘结面细小裂缝的发展。

(3)钢-PVA混杂纤维粘结试块的界面剪切强度和剪切变形增强显著,劈拉破坏时损伤指数较大,界面破损程度大,表现出较强的劈拉强度。