翻车机定位车自动接车设计

2020-06-30刘宝申

刘宝申

秦皇岛港股份有限公司第九港务分公司

1 引言

自2006年秦皇岛港煤五期工程正式投产运营以来,翻车机作业前的定位车接车一直采用人工操作定位车的传统方式,即在铁路重车到达降弓标时,由翻车机入口司机走到定位车机身上手动操作定位车,将定位车人工开到重车3、4节之间,而后入口司机目测大概位置停止定位车,将主臂插入车皮沟裆中。由人工操作定位车接车,一方面接车时间长,容易发生误操作、重复操作;另一方面易受天气因素影响,效率低下。人员操作定位车需要反复上下大机、横穿挂缆,极易发生安全事故[1]。目前,智能化、无人化是港口发展的方向,为使设备可以由少数人员甚至无人操作,节省人员上机操作时间,提升作业效率,实现翻车机定位车的自动接车具有重要意义。

2 解决方案

要实现定位车自动接车的设计,一是根据降弓标及重车停车位置确定定位车接车位置区域,在此区域安装光电管反光板;二是根据定位车编码器判定定位车寻位方向,寻找接车位;三是根据接车位置和定位车编码器数值设定定位车减速位置。

2.1 反光板支架设计

图1 反光板起始位置

虽然火车轨道上有降弓标,但是火车司机停车的位置并不是完全固定。以降弓标为起点,到重车3、4节之间为反光板起始位置(见图1)。通过统计10次重车停车位置(见表1),可以看出,每次停车位置之间的误差不超过5 m,得出设定反光板支架长度为6 m,两边留有余量,可以满足所有重车停车位置。根据反光板支架进行地面基础制作,使支架稳固,不会受震动影响光电管对位。

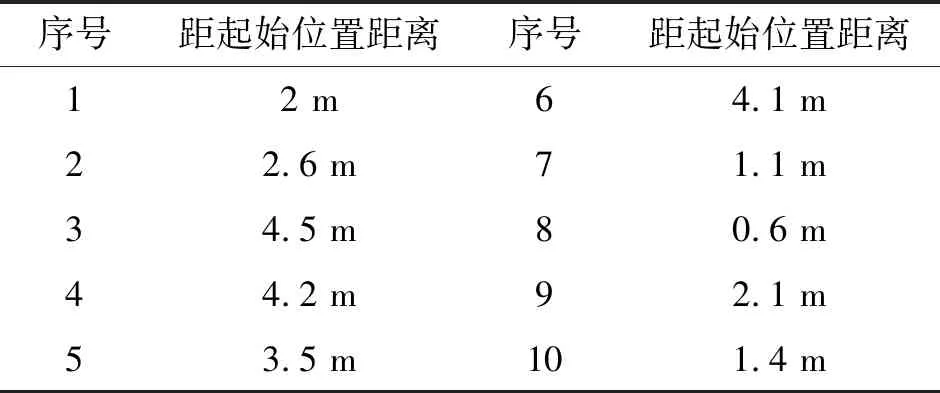

表1 重车停车位置

反光板支架有雨搭设计,防止雨水、灰尘等洒落在反光板上,干扰信号。反光板固定板及雨搭材质为不锈钢,防止现场环境对其腐蚀。支架上下可调,可以准确对位光电管。反光板型号为TD-03,尺寸为80 mm×55 mm,能够满足现场需求,且性价比高。打孔安装,整齐稳固。

2.2 逻辑判定

定位车编码器数值代表定位车的行走位置。开始自动接车时,首先根据重车停车位和定位车位置进行定位车寻位方向判定。以最常见的情况为例,当流程作业完毕时,定位车根据自动状态停在司机室楼下,此时定位车编码器数值约为130 000。

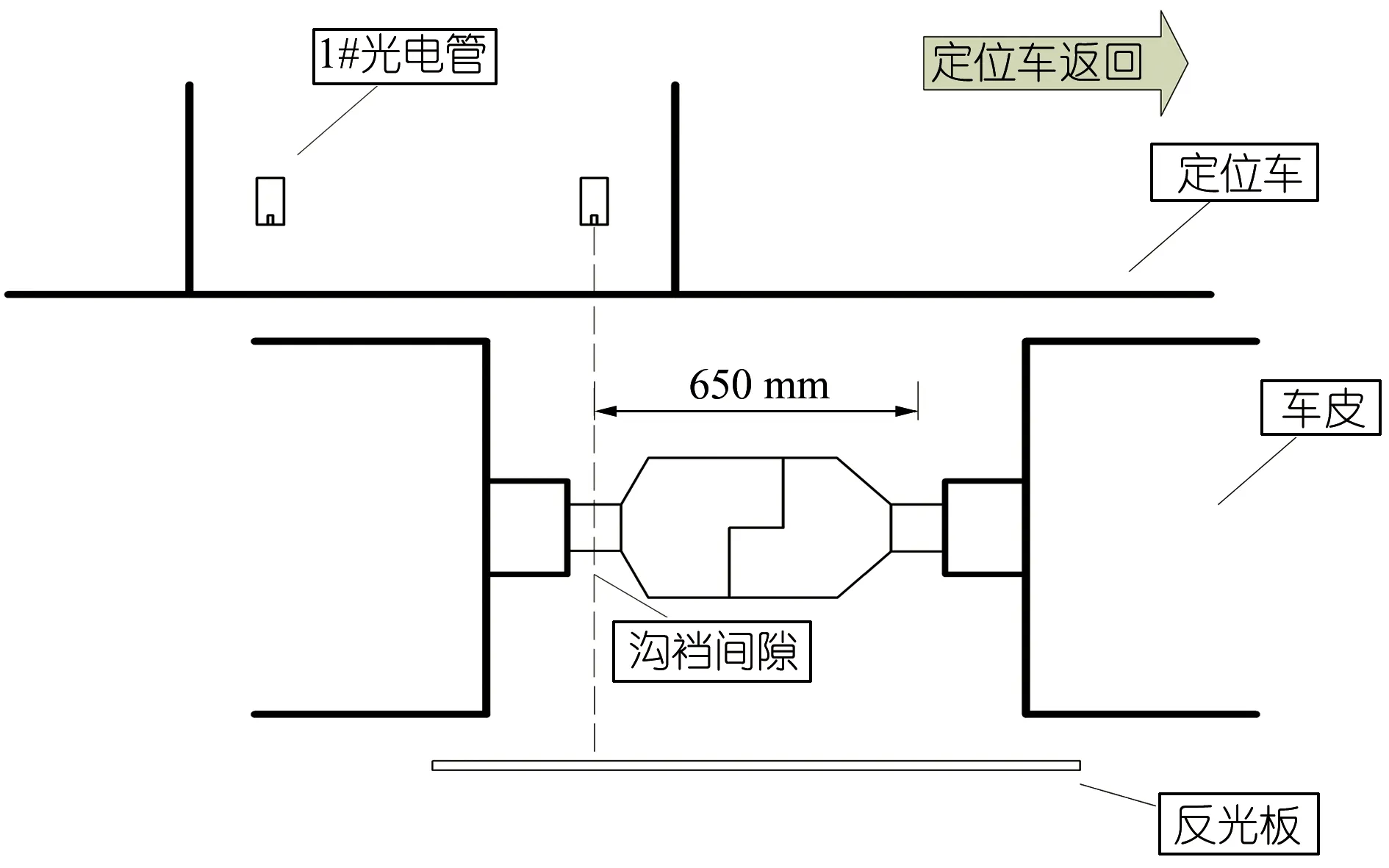

下列重车到降弓标停车后,开始自动接车,定位车自动接车位置大约为22 000,当编码器数值显示22 000时,定位车会自动返回,寻找22 000左右的接车位置。到设定为25 000的位置时,定位车开始减速,慢速返回,防止由于惯性造成返回过量。当2# 主臂光电管导通时,程序会记录当时的编码器数值(见图2)。

图2 2#主臂光电管导通

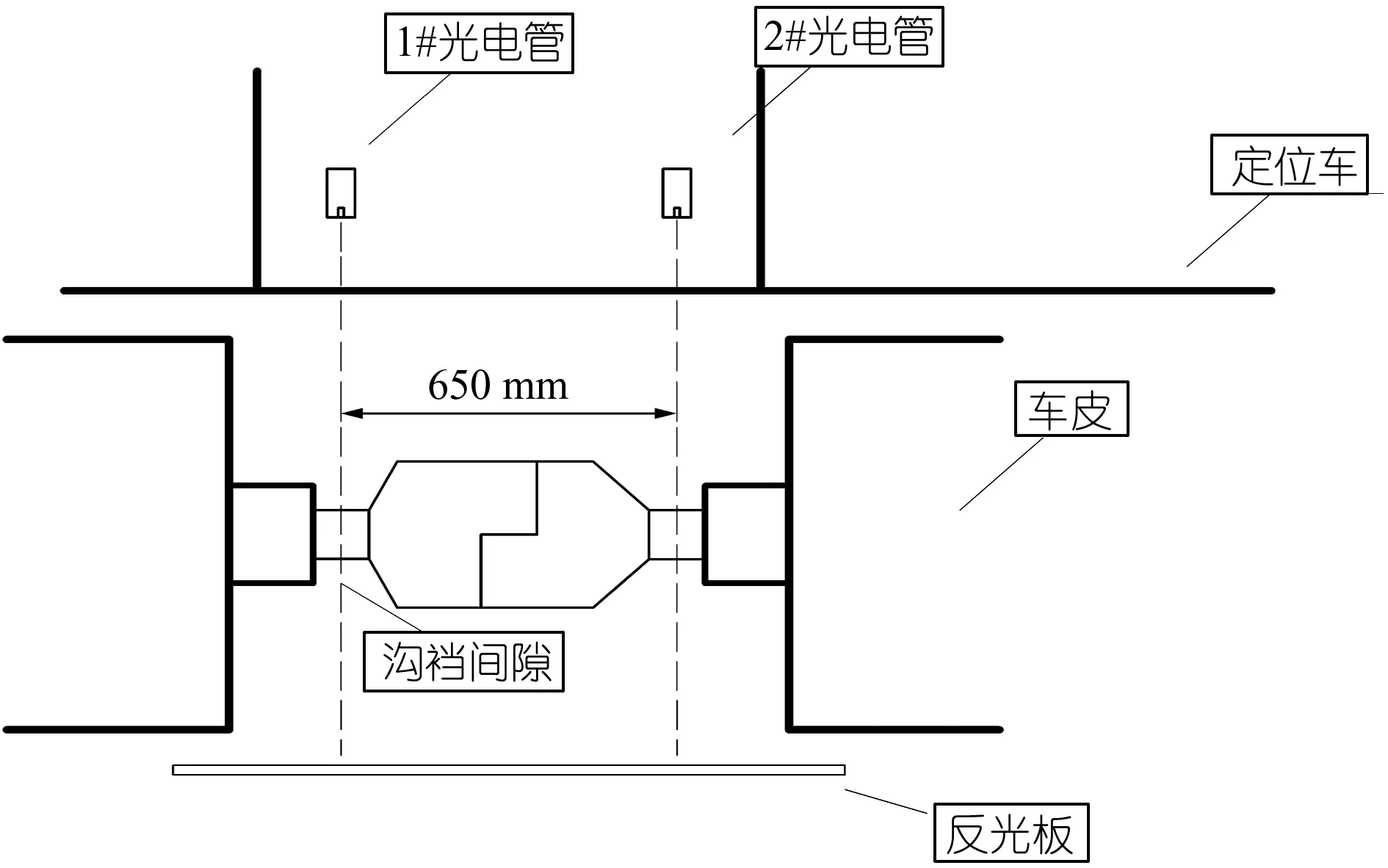

再减去车皮沟裆距离650 mm,得出停车距离。此时2个光电管导通,主臂伸出,插入车皮沟裆,完成自动接车(见图3)。

图3 2个光电管同时导通

2.3 控制程序

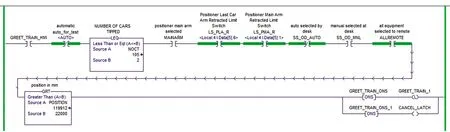

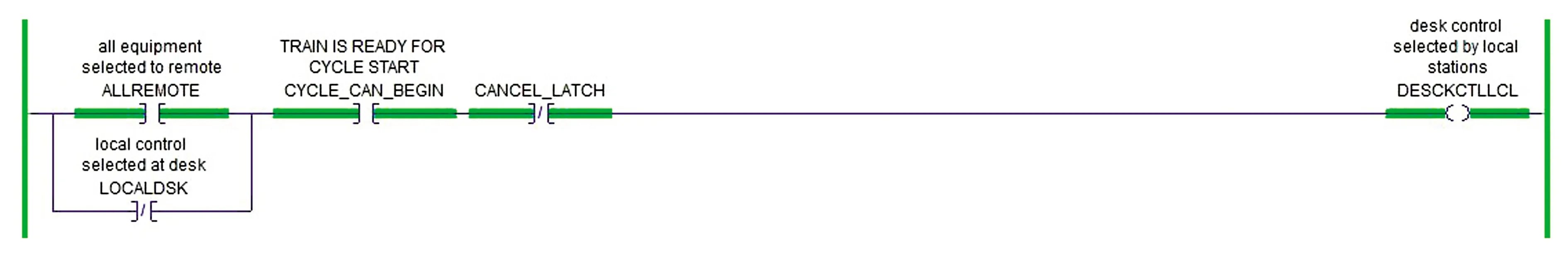

编写定位车自动接车的程序,以定位车在司机室楼下为例,自动接车需要满足的条件有:主臂、辅臂缩回到位,主臂选择,不在自动状态下,所有站都在远程位等。当定位车位置大于22 000,开始自动接车时,定位车会返回寻位(见图4)。

图4 判定寻位方向,定位车返回寻位

CANCEL_LATCH标签会取消作业完毕的上列车保留的自动状态,使定位车自动接车完毕,翻车机符合自动作业的自动状态(见图5)。

图5 自动接车完毕程序图

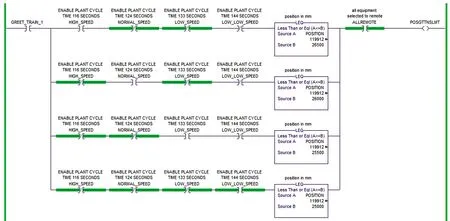

翻车机和定位车作业有4种速度模式,由于设备运行年限长,为防止翻车机系统钢结构、机构部件等机构疲劳状态的恶化,目前作业采用最慢速(LOW_LOW_SPEED)。4种速度模式分别对应4种减速距离,当定位车位置小于25 000时开始减速,防止定位车由于惯性造成返回过量,对位不准(见图6)。

图6 定位车减速位置判定程序

当2#光电管导通后,程序记录编码器数值,之后减650 mm定位车停止。如果因为故障或其他原因光电管没有导通,定位车会停止到16 000的位置,寻位失败(见图7)。

图7 定位车停止位置判定程序

定位车寻位完毕,2个光电管同时导通,定位车主臂伸出,自动接车完毕(见图8)。

图8 定位车主臂伸出判定程序

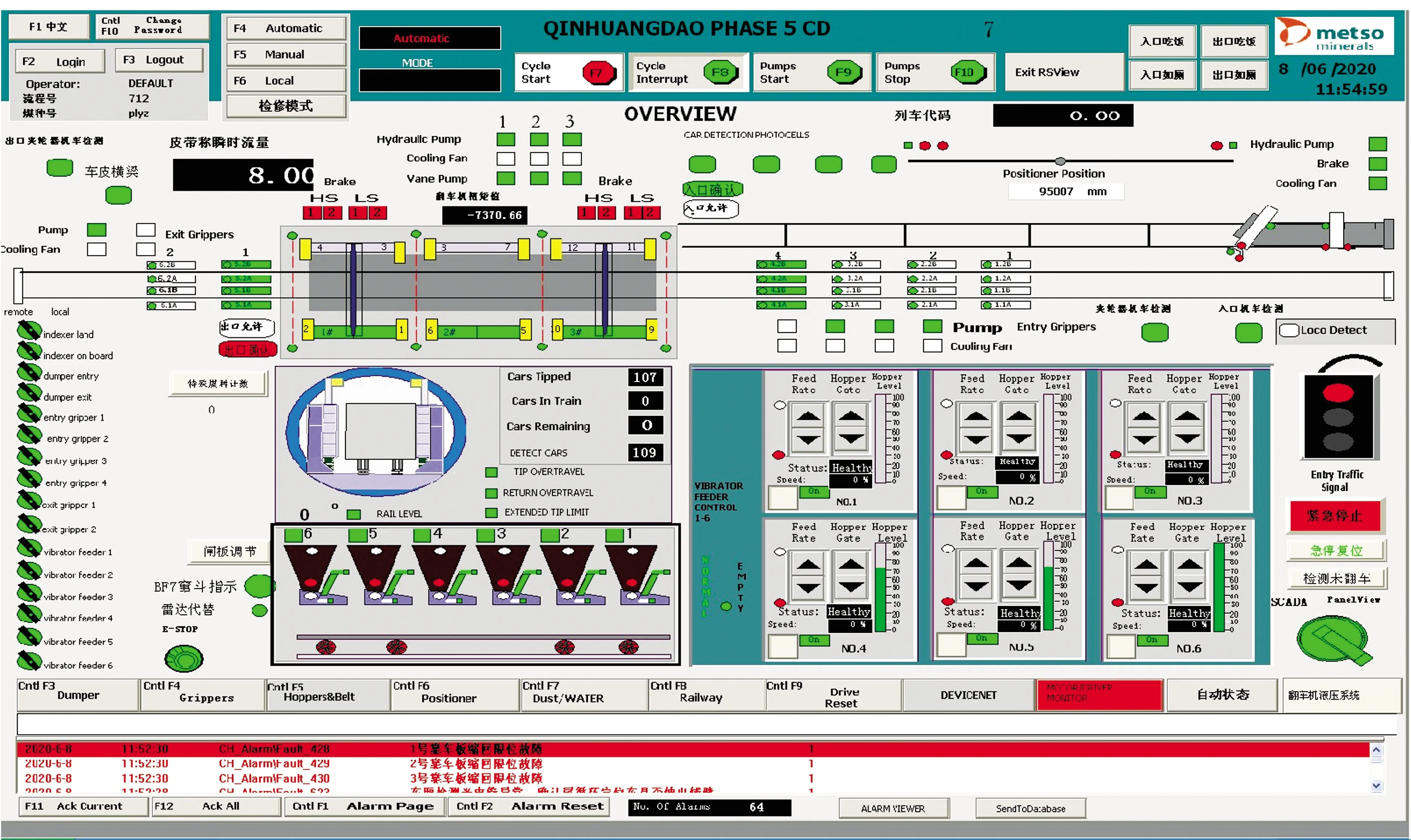

2.4 上位机界面

在翻车机上位机软件RSView32上添加标签,GREET_TRAIN_HMI。在上位机的铁路信号界面上添加定位车自动接车按钮(见图9)。

图9 翻车机上位机界面

3 实施效果

目前CD8翻车机的定位车自动接车系统已经投入使用了半年时间,程序判定准确,定位车接车停止位置正确,伸主臂可以准确插入车皮沟裆,极大提高了作业效率,避免了人员操作定位车时可能出现的错误。后续计划在定位车主臂上方增加摄像头,使设备可视化,实时监控设备状态,如果出现定位车自动接车失败,可以根据摄像头实现上位机手动接车,不会造成因看不到现场状况而由司机上定位车操作接车耽误作业时间的情况,使设备更加可控。

4 结语

翻车机定位车自动接车系统根据反射型光电管原理和定位车编码器数值逻辑判定进行设计,在重车停车位置不固定的情况下,利用原始设备上的反射型光电管和新增的可调反光板,通过编写和修改程序实现定位车自动接车。该系统使接车环节实现智能化、无人化,既提高了作业效率和安全性,又能够将降低劳动强度,为港口的智能化、无人化建设提供了一个新的思路。