超大采高采煤机高强度截割系统的研究

2020-06-30高宏伟

卜 闯,高宏伟

(1.国家能源集团神东煤炭集团有限责任公司 高端设备研发中心,陕西 神木 719315;2.西安煤矿机械有限公司,陕西 西安 710000)

采煤机是机械化综采工作面重要设备之一,摇臂是采煤机的重要部件,采煤机摇臂截割系统具有传递功率比重大,承受负载大,受力复杂的特点。针对陕蒙地区矿区特厚煤层煤质硬度大,开采效率要求高,对采煤机可靠性开采要求越来越高,尤其可靠的超大采高采煤机有着迫切的需求。目前,国内外现有成套开采采煤机采高均在7m左右,无法满足8m以上特厚煤层一次性采全高的需求。要实现超大采高采煤机摇臂的高可靠性,其截割系统稳定性显得十分重要,截割系统中各个齿轮、轴承的承载安全系数和寿命直接决定着摇臂能否实现高效、稳定运行。其中任何一个齿轮或轴承上脱落的细小颗粒物都有可能引发摇臂内部截割系统异常磨损,最终造成整个截割系统的损坏,设备停止运转,采煤机被迫停机,给矿井和企业造成巨大安全隐患和经济损失。

1 设计背景

目前世界最高的井下一次采全高采煤工作面在神东矿区,井下综采工作面平均采高为8m以上,采煤机行业内即有的截割系统无法满足该工况需求。为适应该高度煤层的开采,神东煤炭集团公司与西安煤矿机械有限公司合作,为超大采高煤层设计研发了一种超大采高、高强度采煤机截割系统。

2 截割系统优化设计研究

2.1 截割系统失效原因

传动件啮合时,齿根受到很大的弯曲应力,造成脆性断齿和疲劳断齿;接触应力,即传动件啮合时,两者相对运动,在摩擦力作用下造成齿面的疲劳点蚀、剥落,齿面塑性变形、磨损、擦伤、胶合等进而失效。

2.2 优化方案

结合采煤机交变载荷的作用特点,以煤矿井下工况复杂载荷下截割系统中齿轮响应机制为基础,深入探索关键零部件损伤的演变和退化规律,并以进口采煤机目标截割系统分析数据为标订,以专业分析数据为基础,进行结构优化设计,改善齿轮、轴承等的载荷、应力状态,提高截割系统可靠性。根据摇臂截割系统载荷工况,摇臂截割系统载荷工况计算所需参数见表1。

表1 摇臂截割系统载荷工况计算所需参数表

将上述参数表带入截齿的平均截割阻力、平均牵引阻力计算公式:

Y0=KqZ0

(2)

一般截齿的平均负荷:

式中,Z0为锐利截齿平均截割阻力,N;C1,C2,C3为切削形式影响系数。

滚筒工作时的总载荷,为滚筒上同时参与截割的截齿载荷之和。由此,可得到反映滚筒瞬时载荷的四个参数,其表达式如下:

式中,FB为滚筒侧向阻力,N;FC为滚筒垂直阻力,N;MR为滚筒截割阻力矩,也即负载转矩,N·m;Zi为处于φi位置的第i个截齿所受的截割阻力,N;DC为滚筒截割直径,m;Yi为处于φi位置的第i个截齿所受的进给阻力,N;φi为第i个截齿所处的位置角,按截齿配置图定;βi为截齿的安装角,(°);nj为计算瞬间参与截割的截齿数。

通过上述公式,推算出滚筒的最大工作牵引力、滚筒的最大侧向力滚筒最大的垂直阻力、滚筒的最大截割阻力距、截割阻力功率。

3 超大采高高强度截割系统研究

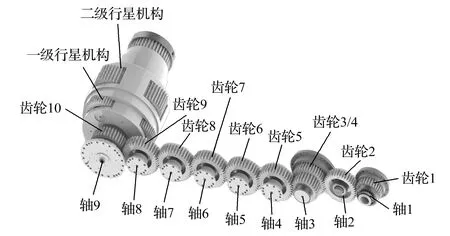

摇臂截割系统如图1所示,这种高强度超大采高采煤机的截割系统包括以下零组件:电机齿轮轴(轴1,齿轮1)、惰轮Ⅰ(轴2,齿轮2)、二轴(轴3,齿轮3、4)、惰轮Ⅱ(轴4、6、8,齿轮5、7、9)、惰轮Ⅲ(轴5、7,齿轮6、8)、中心齿轮组(轴9,齿轮10)、一级行星减速机构、二级行星减速机构组成。

图1 摇臂截割系统图

电机产生的动力通过保护轴传递动力到电机齿轮轴,通过电机齿轮轴与惰轮I啮合,惰轮Ⅰ与二轴啮合,二轴与惰轮Ⅱ啮合,三组惰轮Ⅱ与两组惰轮Ⅲ啮合后,惰轮Ⅱ又与中心齿轮组啮合,中心齿轮组中的太阳轮Ⅰ与一级行星减速机构行星轮啮合,带动一级行星架转动,一级行星架通过花键和太阳轮Ⅱ啮合,太阳轮Ⅱ又和二级行星减速器行星轮啮合,行星轮通过和固定的内齿圈啮合转动而带动二级行星架转动。由电机产生的动力通过上述传动件将扭矩传递给与二级行星架啮合的联结法兰,最终带动和联结法兰安装在一起的滚筒转动,实现切割煤壁的目的。

3.1 截割系统齿轮强度校核

在齿轮强度分析软件中分别输入如下数据:

1)基本参数:电机功率;小轮转速;大轮转速;该级传动实际速比;中心距;法向模数;螺旋角;法向齿形角;齿轮齿数;有效齿宽;变位系数;齿顶高系数;顶隙系数。

2)齿轮几何参数:分度圆直径;节圆直径;基圆直径;顶圆直径;根圆直径;齿顶厚;滑动率;分度圆线速度;齿轮精度等级(GB 10095—1988);端面重合度;轴向重合度。

3)材料及热处理等参数:传动类型为减速传动;齿轮啮合类型为外啮合;螺旋角类型为直齿;修形方式为无修形和无装配调整;齿面点蚀控制方式为允许齿面少量点蚀;小轮材料和热处理类型为渗碳淬火钢;大轮材料和热处理类型为渗碳淬火钢;设计寿命为10000h;40°时润滑油粘度为320cSt。

4)接触强度计算系数:使用系数;动载系数;齿向载荷分布系数;齿间载荷分配系数;节点区域系数;弹性系数 ;重合度系数;螺旋角系数 ;寿命系数;润滑系数;速度系数;粗糙度系数 ;工作硬化系数;尺寸系数;单对齿啮合系数。

5)弯曲强度计算系数:弯曲强度计算参数涉及动载系数;齿向载荷分布系数;齿间载荷分配系数;重合度系数;螺旋角系数;齿形系数;应力修正系数;寿命系数;尺寸系数;相对齿根圆角敏感系数;相对齿根表面状况系数;轮缘系数;齿根圆角半径系数。

将上述输入数据分别带入齿轮接触、弯曲强度计算公式(5)、(6)中:

接触强度安全系数:

弯曲强度安全系数:

以第一对齿轮的强度校核为示例,计算齿轮的接触、弯曲强度系数。将表2中接触强度、弯曲强度相关参数带入公式中,得出齿轮1的接触强度系数和疲劳强度系数。根据该公式依次可以得出其余各级截割系统齿轮接触、弯曲强度系数。经过计算,得出的相关数据和西安煤矿机械有限公司制定的标准系数进行类比校核,以确定已传动部位的可靠性。

3.2 截割系统轴承寿命校核

在分析软件中分别输入如下数据:

1)在计算中需要的参数有:功率;转速;负荷系数;支承跨距;轴承可靠度要求为90%;轴承可靠度修正系数1.000;轴上齿轮结构;轴旋转方向。

2)齿轮参数:齿数;模数;螺旋角;压力角;离左支点距离;齿轮旋向;主从动齿轮的确定。

表2 齿轮强度系数参数表

3)齿轮受力需要的参数:齿轮切向力、径向力、轴向力。

4)轴承参数轴承计算中需要的确认的齿轮参数有:左轴承类型、左轴承型号、左轴承额定动负荷、右轴承类型、右轴承型号、右轴承额定动负荷。

5)轴承受力需要的参数的参数包括径向力;轴向力;合成动负荷。

将上述输入数据带入轴承寿命计算公式(7)中,该公式依据GB/T6391-2003 《滚动轴承 额定动载荷和额定寿命》:

式中,C为轴承额定动载荷,kN;P为轴承当量动载荷,kN;p为计算指数,球轴承时p=3,滚子轴承时p=10/3;L10h为90%可靠性时,h;a1为可靠度寿命修正系数;a2为材料系数;a3为使用条件系数;n为转速,r/min。

以一轴轴承寿命校核为示例,可靠度寿命修正系数a1取1.000;材料系数a2取1.000;使用条件系数a3取1.000;转速n取1470r/min;轴承额定动载荷C取255kN;左轴承当量动载荷P取15.82kN;右轴承当量动载荷P取11.832kN;计算指数p取10/3。将轴承寿命以上参数带入式(7)中,得出左轴承寿命Lnmh=10192h,右轴承寿命Lnmh=10698h。依次得出其余各级传动轴承寿命情况。

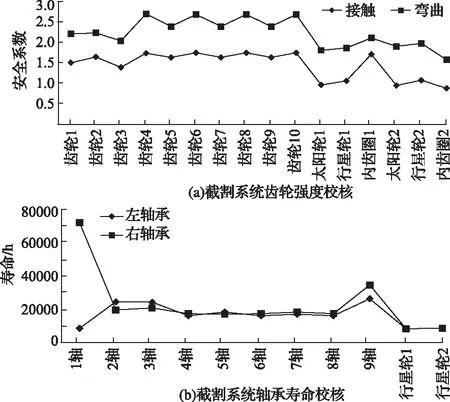

根据《采煤机齿轮传动设计规范》标准,一般情况下,要求机型轴承寿命不低于10000h,部分特制型号轴承应根据实际情况分析轴承设计寿命,本设计截割系统轴承寿命符合标准要求。根据西安煤矿机械有限公司《采煤机齿轮传动设计规范》标准,本设计截割系统齿轮强度符合标准要求。本工作面走向长度5254m,采煤机截深0.865m,工作面推进过程中随着采煤机负载的变化,牵引速度5m/min≤Vavq≤10m/min,按照所需最长时间进行计算:

该工作面采完所需时间:

式中,L为工作面长度,取300m;L1为斜切长度,取60m;Vavq为牵引速度,取5m/min。

由计算结果可知,选用轴承的设计寿命大于西安煤矿机械有限公司关于采煤机传动设计的相关规范要求,也远高于当前工作面采煤机作业完成时间。所以认为该轴承的型号选用满足神东矿区的使用要求。

3.3 截割系统齿建模分析

对截割系统传动齿轮、轴承通过软件建模,进行强度、寿命分析验算,各级齿轮、轴承强度满足超大采高设计要求,满足采煤机每天工作16h,每年工作330d的运转寿命。截割系统寿命校核结果如图2所示。

图2 截割系统寿命校核

4 系统优点

根据对国内外多种类型6m以上采高采煤机的设计数据整理,总结了该超大采高截割系统的优势有以下几个方面:

1)截割系统直齿传动部位设计配合齿轮数量多,并全部按照设计要求进行校核可靠,使截割系统总体长度可以适应8m以上超大采高采煤需要。

2)根据国内外截割系统电机互换性的实际使用要求,电机内部保护离合轴结构简单,操作维护方便。

3)截割系统所有传动齿轮校核均按照1.5倍安全系数计算,齿轮强度可靠。

4)截割系统所有支撑轴承寿命计算均按照实际工况使用时间来确定,轴承设计寿命完全满足一个采煤工作面的作业需要。

5)为适应不同工况的作业需要,通过更换不同齿数的惰轮I与二轴的大齿轮,可调节截割系统滚筒转速,截割系统对工况的适应性好。

5 结 语

该超大采高采煤机高强度截割系统系统是在前期成功设计实践基础上,研发出的一种全新截割系统。该系统需要的基础参数是按照采煤机每天工作16h,每年工作330d的运转寿命对齿轮、轴承进行设计、校核,并通过对截割系统三维建模并进行系统模拟分析,按照负载状态下的轴系形变对齿轮进行修形,进一步提高系统寿命。摇臂截割系统的可靠运行,有效降低整个采煤机工作时的故障率。作为国内煤炭市场的标杆,超大采高采煤机在神东矿区成功使用,也让我国完全自主研发采煤机替代进口采煤机在国内外煤矿的推广使用前景广阔。