储罐保温层下腐蚀分析

2020-06-30郑天一

郑天一

(大庆炼化公司聚合物一厂,黑龙江大庆 163411)

0 引言

近年来大庆炼化公司对油品罐区带保温层储罐进行多次定点测厚及储罐全面检测,由于绝大多数储罐运行时间较长,检测后发现,多数储罐保温层下均或多或少发生腐蚀,个别储罐罐壁及罐底角出现麻坑、锈蚀、减薄等现象。2018 年在对89座保温储罐进行自检过程中,发现4 座废酸罐壁腐蚀严重。下面将针对此类问题开展论述。

1 保温层下腐蚀现状

出现层下腐蚀将严重影响储罐使用寿命,直接影响到储罐的使用寿命,并且给安全生产带来很大隐患,一定要引起足够的重视。图1 表明了储罐保温层下真实的腐蚀情况,从图中可以看出,储罐罐壁已经发生腐蚀,罐壁部分防腐漆已经脱落,多处出现点腐蚀,个别处出现腐蚀小深坑。图2 为储罐罐底角处腐蚀,此处雨水顺储罐保温铁皮外壁流聚集,罐底角长时间与雨水接触,已出现生锈,腐蚀范围较大。另外在接管与罐壁接触补强处,由于此处罐壁保温开口与雨水及大气长时间接触,也发生了腐蚀。

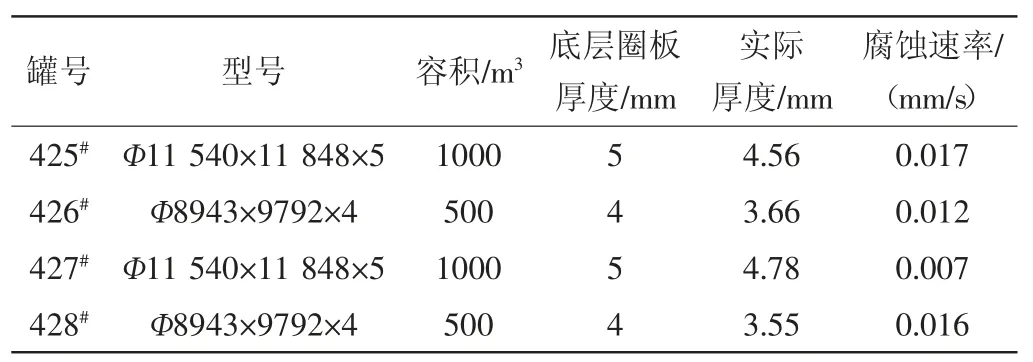

发生腐蚀储罐的储存介质废酸,主体材质为SPV-36N,保温层采用玻璃丝棉。针对腐蚀储罐选用LA-30 型测厚仪(精度0.01 mm)进行厚度测定,测得平均腐蚀速率在0.025 mm/s 以下(表1),腐蚀等级属于低级轻微腐蚀[2]。

2 保温层下腐蚀机理

2.1 金属腐蚀机理

带保温层储罐罐壁发生腐蚀,即出现保温层下腐蚀。它是指在金属管道或者其他一些金属设备表明覆盖保温层下面产生的一种腐蚀情况:如果发生在碳钢材料上就会产生坑蚀或腐蚀减薄;如果是发生在不锈钢为主要材料的设备上,则会发生坑蚀或者是产生应力腐蚀开裂。罐底角底板处为储罐外最低点,易产生雨水易积存,形成电化学腐蚀,导致罐壁及罐底角腐蚀减薄。

图1 罐壁腐发生腐蚀

图2 罐底角腐蚀

储罐外表面保温层下易形成大气腐蚀,雨季空气湿度大,水蒸气或雨水透过罐壁保温铁皮开孔处与保温层及罐壁外表面接触,大气中有害气体,如CO2、SO2、H2S 等溶解在罐外壁冷凝水膜中(冷凝水随气温湿度变化而形成),发生电化学腐蚀:

加之水膜薄、容易扩散,耗氧腐蚀起主导作用。则:

储罐腐蚀后,产生Fe(OH)3、Fe2O3,此两种物质较为疏松,不能对储罐起到支撑和保护作用,长年累月致使罐壁不断减薄,甚至出现腐蚀深坑导致罐内介质泄漏。

2.2 金属漆膜腐蚀机理

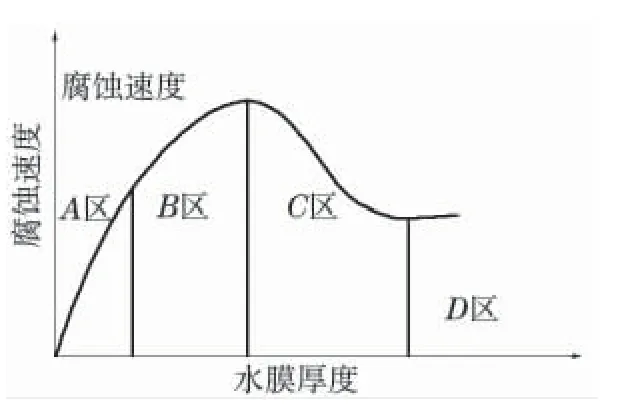

在现场经过测量可以知道,在被保温层包裹下的金属表面会形成液膜,这种液膜主要是由雨水、清罐及大气中水汽共同组成的。当漆膜处在能够浸水的条件时候,就会吸收水分而发生膨胀,最终产生鼓泡;如果有的漆膜发生了破裂,就会使漆膜下面的金属接触到大气,与水膜一起对金属构成湿大气腐蚀、潮大气腐蚀,或者是干大气腐蚀。图3 是大气腐蚀与漆膜表面同时被破坏后金属表明所形成的水膜厚度情况:A 区表示大气湿度非常低,在此情况下金属表面所覆盖的水膜厚度只有单个水分子层厚,不能够形成比较连续的水膜,这个时候对金属的腐蚀是比较慢的,也就是相当于上面提到的干大气腐蚀;在B 区,水膜已经形成了比较连续的、厚层覆盖,由于电离作用会形成电化学腐蚀,这个时候的腐蚀速率增加的特别快,形成了潮大气腐蚀;C、D 区域就是湿大气腐蚀区域,在C 区时,由于液膜厚度不断地增加,就会阻止了氧气与金属表面的接触,从而使腐蚀的速率降低;进入D 区,液膜的厚度不再增加,腐蚀速率就趋于平稳。由于在B 区域的时候漆膜被破坏而形成鼓泡,进而在电化学作用下使保温层下的金属发生腐蚀,即形成膜下腐蚀[1]。

表1 储罐技术参数及平均腐蚀速率

腐蚀区域的分类如下:

A 区:δ≈1~10 nm,干大气腐蚀

B 区:δ≈0.01~1 μm,潮大气腐蚀

C 区:δ≈1 mm,湿大气腐蚀

D 区:δ>1 mm,湿大气腐蚀

3 采取的防护措施

3.1 保温、防腐材料选择

经过2018 年对多个储罐保温层拆卸检查,并查阅相关文献资料发现,储罐保温层下发生腐蚀的现象多数发生在金属设备工作环境温度低于150 ℃的情况下。查看高温热罐(罐温200 ℃),罐壁防腐漆完好,未发现腐蚀状况。因此对某些部位保温的必要性进行分析,拆除了一些没必要的保温部位,那些运行温度不超过150 ℃的则应用隔热涂料代替。

图3 腐蚀速度与金属表面水膜厚度的关系

由于腐蚀离不开水,因而要求使用的保温材料含水量最少且干燥快,还要选择密闭性比较好的保温材料,这样才能减少水分的进入、降低腐蚀。同时对保温的施工过程进行监控,严格进行质量验收,以降低腐蚀的发生与速率。

对罐底角防腐要选好材料,如使用防腐防水效果较好的沥青与油布进行搭配防腐。沥青耐腐蚀性强,沥青与油布按顺序逐层施工,施工时沥青与油布要至于保温层内部,且与罐壁形成斜坡,坡向罐基础,使保温层积水顺利从防腐材料流到罐外,对罐底角起到隔绝雨水的作用,减缓储罐腐蚀。通过完善罐底角防腐,2019 年储运厂的89 座保温储罐未发现腐蚀现象。

3.2 通过各类先进设备等手段检测

3.2.1 开罐检测较为常用检测方法

目前开罐检测的方法主要有3 种,分别是超声测厚技术、涡流检测和磁粉检测。它们各有优缺点:超声测厚技术的有点是精度高、缺点是只能检测某点,而不能检测整个平面,而且对要检测罐的自身表面要求非常高;涡流检测具有设备重量轻、操作简单、方便等特点,缺点是只能对金属进行检测,精度不够高,不能做定量分析,只能做定性的判断;磁粉检测主要用于检测铁磁性材料表面或近表面缺陷,其检测原理是先将储罐罐底被检部分磁化,在被检测部位及周围产生磁,是一种传统的检测方法。当缺陷位于储罐表面或近表面时,一部分磁力线绕过缺陷暴露在空气中,如果此时在储罐表面撒上铁磁粉或涂抹上磁粉混浊液,则缺陷处的漏磁通会吸住部分磁粉而把缺陷显现出来。

3.2.2 储罐导波在线检测技术

导波检测能比较准确地反映实际的保温层下腐蚀程度。通过检测手段,采用定点热成像仪进行检测,可以清晰地识别保温失效程度,提供重点点位进行扫描检测,为辨别保温层脱落或罐壁腐蚀失效提供预处理定位依据。

3.2.3 储罐罐底声发射在线检测技术

声发射传感器均匀布置在储罐罐壁周围,在一定时间内接收罐底因腐蚀而产生的声发射信号,通过各传感器接收到声发射信号的时间差综合估算声源位置,进而了解罐底各区域的腐蚀状况。

3.3 储罐阴极保护

外加强制电流阴极保护技术是防止储罐外侧腐蚀的有效手段,网状阳极是目前比较理想的储罐阴极保护系统形式,它可以给储罐底部提供均匀的保护电流,使储罐底部中心与周围电位分布均匀。

大庆炼化公司聚合物一厂采用强制电流阴极保护为深井阳极形式,此形式虽然在运行中对电源设备输出电流、输出电压、控制电位进行定期检测,测定阳极床接地电阻等,但保护电位在直径方向不均匀。目前采用储罐底部埋设参比电极的方式,对储罐外侧的保护效果进行测试,而长效参比电极埋设在储罐周围时,只能测得储罐边缘的保护电位。因此,为了实现对深井阳极影视下储罐底部保护效果的准确性,有必要对储罐外侧电位分布进行研究。

4 结论

针对保温层下储罐腐蚀严重等问题,通过分析保温层下储罐外壁、罐底板等部位的腐蚀机理,明确腐蚀产生原因。实践证明,通过有效的检测手段对储罐腐蚀状况进行评价、查找储罐易腐蚀部位,施工过程中合理选用材料提高储罐保温层下的防护,并充分运用防护设备,可以有效避免储罐的保温层下腐蚀。