整车称重式固定架车机设计与仿真研究

2020-06-30赵小磊苏忠侃张锦标

赵小磊,苏忠侃,张锦标

(中车青岛四方车辆研究所有限公司智能装备事业部,山东青岛 266031)

0 引言

固定架车机用于地铁列车转向架及车下零部件的拆装等架修作业,整车称重设备用于对组装完成后车辆按照标准进行称重检测。目前国内外车辆的架修与称重检测都在不同工位,每次车辆称重完成后都需要通过牵引车辆牵引至架车工位进行架车维修。维修完成后需要再次牵引车辆到称重工位进行复核称重,工作流程繁琐复杂。两种设备分别各自占用作业股道空间,给车辆检修作业带来不便,投资建设费用也较高。

将车辆称重设备与固定架车机组功能进行融合,在同一个工位可完成车辆的轴重、整车重、转向架重、整车重心平面坐标测量以及车辆的架修作业,既节约车辆段建设用地,又提高了检修效率。该设备可设置于检修基地临修及大架修作业较多的场合,为车辆段工艺检修提供一种新的选择方式。

1 设备结构

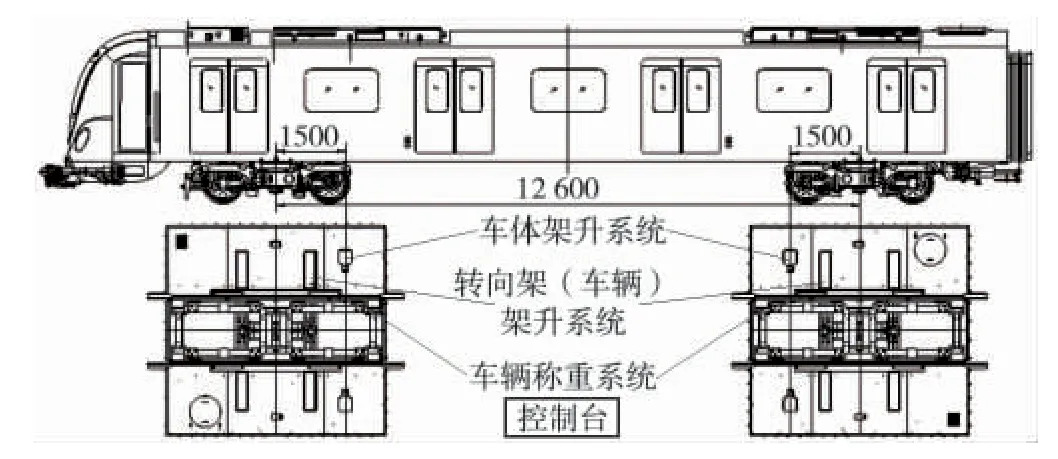

设计一种适用于B 型地铁列车的整车称重式固定架车机设备,由转向架(车辆)架升系统、车体架升系统、称重系统等组成。架车机架升系统为成熟结构,本文主要对称重式固定架车机设备称重部分进行设计,并对关键部件进行有限元分析。称重式固定架车机布置如图1 所示,设备结构如图2 所示。

图1 称重式固定架车机布置图(单节,2 个坑位)

转向架(车辆)架升系统主要由转向架举升柱、举升梁、举升丝杠、导向箱等组成,实现对车辆(转向架)的升降。车体架升系统主要由车体举升柱、托头组成、减速机、丝杠螺母、导向箱等组成,实现对电客车车体的支撑。

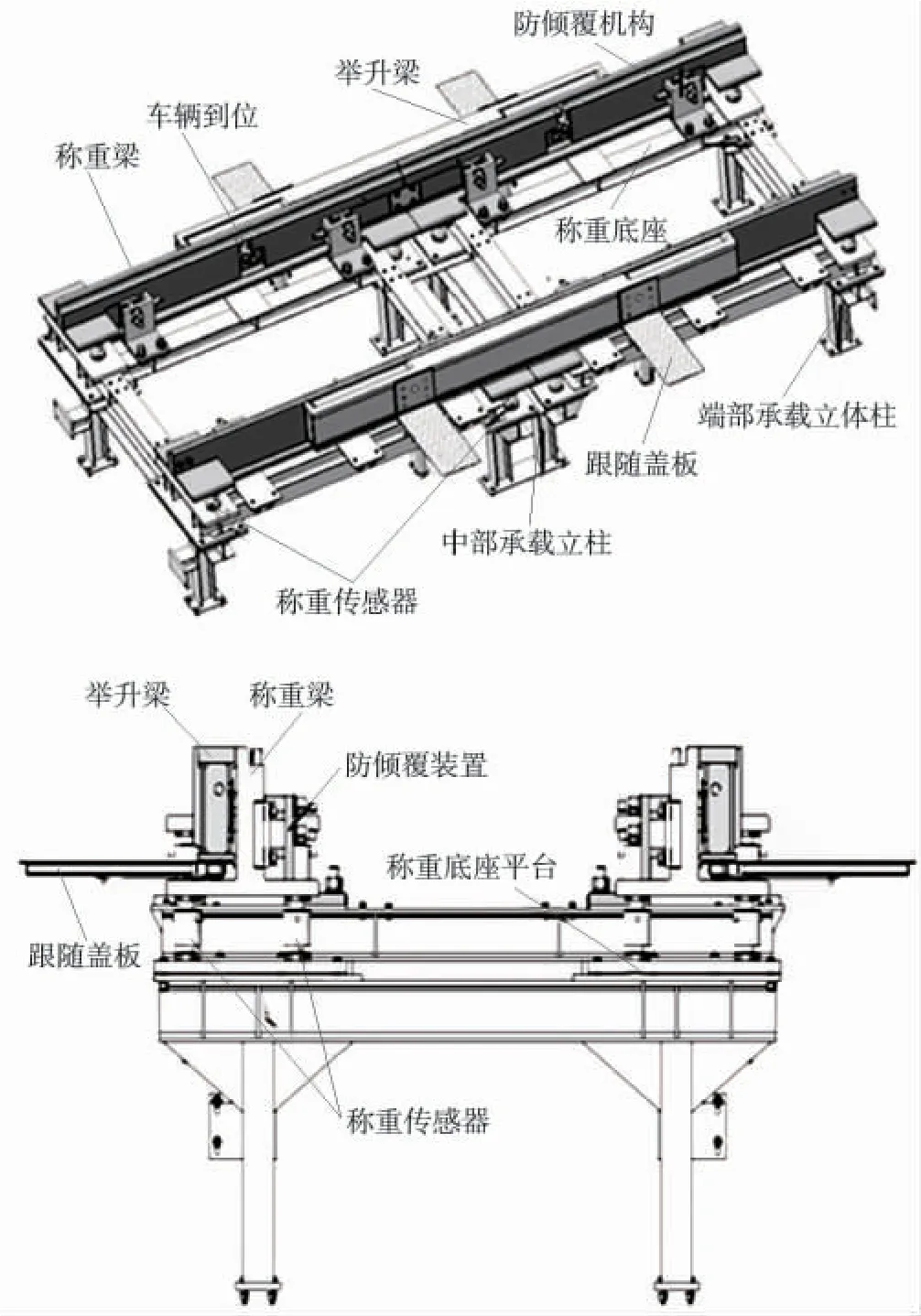

图2 设备结构

称重系统部分采用8 根称重梁(4 根/坑位),称重作业时每根称重梁对应电客车的一个车轮。为确保称重梁安装的稳定性,将4 个称重传感器布置在称重梁底部4 角位置,在称重梁两端设置防倾覆装置,确保电客车通过时称重梁不发生侧翻。称重梁满足架车机举升梁空间要求及车辆到位结构安装需求,从而既能具备称重测量功能又具备车辆到位检测功能;称重底座平台作为称重传感器安装座,同时提供转向架跟随盖板的安装位置,确保转向架(车辆)架升系统升起后,跟随盖板在气弹簧作用下自动升起填补空隙;端部承载立柱和中间承载立柱作为称重系统的承载部件,电客车称重作业和通过设备时,载荷通过承载立柱传递到土建基础。转向架(车辆)架升系统、车体架升系统结构如图3 所示,称重系统与举升梁、跟随盖板等结构关系如图4 所示。

2 称重系统关键部件仿真

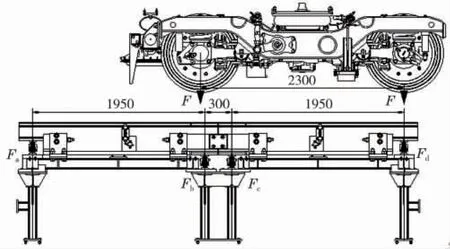

称重系统各部分结构需要具备足够的强度和刚度,才能保证整个测量系统的稳定性和准确性。对称重梁、中间承载立柱、端部承载立柱等关键部件进行有限元仿真分析。本文以地铁B型车为例,B 型电客车单节车重量≤400 kN。计算时参照《起重机设计规范》,工作状态下结构强度安全系数n=1.34,称重梁采用可锻铸铁,材料需用应力[σ1]=275/1.34=205 MPa;中间承载立柱和端部承载立柱采用Q345B 板材焊接而成,故材料许用应力[σ2]=345/1.34=257 MPa。考虑偏载等情况,取载荷放大系数ψ=1.4。电客车通过时设备受力示意如图5 所示。

图3 转向架(车辆)架升系统、车体架升系统结构

图4 称重系统与举升梁、跟随盖板等结构关系

每根称重梁最大承受重量为车轮产生的压力F=400/8=50 kN,称重梁计算载荷F1=70 kN。当车轮处于称重梁中间部位时,所受弯矩和变形最大。称重梁最大应力σmax=103 MPa<[σ1]=205 MPa,位移变形量为0.278 mm。称重梁仿真结果如图6 所示。

对于承载立柱,根据图5 所示受力关系,当车轮在传感器正上方位置时,载荷通过称重梁和称重传感器传递到承载立柱上,此时立柱受力最大。另一位置车轮处在另一根称重梁上或在车间轨道上,对于承载立柱取计算载荷为2F×1.4=140 kN。端部承载立柱最大应力σmax=24.6 MPa<[σ2]=257 MPa,位移变形量为0.067 mm;中部承载立柱最大应力σmax=26.4 MPa<[σ2]=257 MPa,位移变形量为0.1 mm。端部承载立柱仿真结果如图7 所示,中部承载立柱仿真结果如图8 所示。

图5 电客车通过时设备受力示意

图6 称重梁仿真结果

经过计算,关键承载部件均具有足够的强度和刚度,结构平稳,满足设计和使用要求。

图7 端部承载立柱仿真结果

图8 中部承载立柱仿真结果

3 总结

通过对称重系统结构进行设计,将车辆称重设备与固定架车机组功能进行结合,满足电客车架车和称重功能的结构需求;对称重系统关键结构部件进行有限元分析,其强度和刚度能够保证整体结构的稳定性,进而保证整个测量系统的稳定性和准确性。通过对适用于B 型地铁列车的整车称重式固定架车机产品设计,丰富了架车机的功能,节省检修场地建设,为车辆段工艺检修提供一种新的选择方式。