PC-40超分子表面活性剂制备与室内评价*

2020-06-30蔡丽媛吴景春张淼鑫

蔡丽媛,吴景春,石 芳,张淼鑫

(东北石油大学 提高油气采收率教育部重点实验室,黑龙江 大庆163318)

目前,油田三元复合驱是应用较为广泛的提高采收率措施[1-4],而表面活性剂在驱油过程中稳定性差[5-8],表面活性损失严重等问题仍然存在。所以为了进一步提高油田采收率,制备具有高利用率,低消耗,提高采收率效果强的表面活性剂,是目前需要重点攻克的问题[9,10]。而超分子驱油是一种新型的驱油技术手段[11,12]。超分子表面活性剂主要使用分子之间的共价键结构来增加界面的粘度,使表面活性剂在驱油过程中可以更好的包裹和携带原油,这样残余油可以更好地被驱替出来[13]。

1 实验部分

1.1 材料及设备

天然岩心;NaCl、MgCl2·6H2O(AR 天津化学试剂二厂);Na2SO4、NaHCO3、CaCl2、KCl均为分析纯,天津大茂化学试剂厂。

AP-500C全自动界面张力仪恒速恒压泵;压力传感器、标准数字压力计、恒温箱、岩心夹持器及活塞容器等,海安华达石油仪器有限公司;PY-160型接触角测定仪(沈阳实验机械制造厂);载玻片、医用5mL注射器、100mL量筒、500mL烧杯、移液管、洗耳球、滤纸。

1.2 PC-40优选及制备

1.2.1 阳离子浓度的优选 分别选取阳离子浓度CD值为5%,15%,25%,45%的二甲基二烯丙基氯化铵阳聚电解质1000mg·L-1,向其中加入相同质量的阴离子表面活性剂SDS,观察复合溶液的稳定性。试验结果表明,当CD值在5%左右时,复合溶液的稳定性最好,无沉淀产生。阳离子浓度在15%~45%之间,是溶液有大分子絮状沉淀析出。故选用阳离子度为5%的阳离子聚电解质进行复配效果最为适宜。

1.2.2 配比优选 选用CD=5%的二甲基二烯丙基氯化铵阳聚电解质与烷基酚聚氧乙烯醚磺酸钠阴离子表面活性剂进行不同质量比下的复配,分别测量其形成的复合溶液的表观粘度,进而评价其剪切稳定性。

图1 不同配比下的表观粘度变化图Fig.1 Table viscosity change sits at different ratios

实验结果表明,当CPAM与SDS的配比为1∶0.05为最优配比,随着剪切时间的持续增大,溶液的表观粘度在初期呈现逐渐减小而在后期增大的现象,在120min达到最大值并逐渐趋于固定值。所形成稳定的复合溶液,该溶液具备表观粘度大,剪切增稠的特点。

选用阳离子度CD=5%的二甲基二烯丙基氯化铵阳聚电解质与烷基酚聚氧乙烯醚磺酸钠阴离子型表面活性剂,将两种试剂按照重量比小于大分子聚合物的临界聚沉浓度进行复配,制成的超分子复合驱油剂。因为磺酸盐可通过石油蒸馏得到,故在经济实用性的角度出发,选用磺酸盐阴离子表面活性剂进行复配。该驱油剂是一种具有高表面活性的增稠型表面活性剂,命名为PC-40。PC-40与任一配比的聚丙烯酰胺均可复配成性能优良的均匀增稠复配体系且该体系具一定程度的耐温抗盐性能。

2 结果与讨论

2.1 PC-40界面张力的测定

低界面张力原理是表面活性剂驱油的主要驱油机理之一,所以表面活性剂与储层原油间的界面张力大小是评价分析表面活性剂界面性能的重要指标,当表活剂的油水界面张力处于10-2~10-3mN·m-1适用范围时,其性能更优、驱油效果更好;表面活性剂具备降低油水界面张力的能力,达到增大毛细管数来提高原油采收率的效果,是化学驱油技术的关键性技术支撑。

选定转速为 6000r·min-1,温度为45℃。以量筒量取8000mg的PC-40溶液并分别稀释成不同浓度的PC-40超分子表面活性剂样品,再依次加入一定量的NaCI溶液使各样品的TDS=6000mg·L-1,按浓度依次测定其表面张力。按照蒸馏水、石油醚、乙醇、蒸馏水的顺序清洗石英管、压帽及注射器2~3次,并打开仪器预热至测定温度45℃;向石英管中注入配好的PC-40溶液,再以微量取样器抽取 5μL原油注入石英管中,保持油滴位于石英管中部位置,同时防止气泡产生,盖好压帽后用滤纸吸去残液,装入转动轴内;启动AP-500C界面张力仪并将转速调至6000r·min-1,待读数稳定后读取测量结果。

图2 不同浓度下的界面张力Fig.2 Interface tension at different concentrations

由实验室数据可知,浓度达到2000mg·L-1的PC-40溶液可以使得油水界面张力达到10-2mN·m-1,同时表观粘度达到39.28mPa·s。PC-40溶液可以在降低油水界面张力的同时实现增粘的作用效果。

2.2 PC-40润湿性的测定

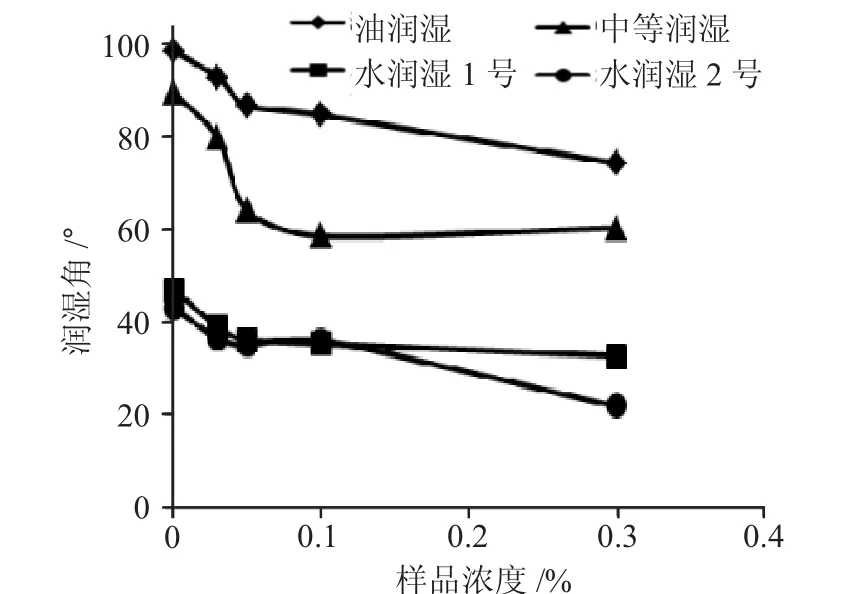

首先,用蒸馏水配制5000mg·L-1母液,再配成不同浓度的50mL样品溶液。用微量取样器吸取待测样品溶液并滴于载玻片上,随后使用接触角测定仪测定其润湿角。所测样品1号为油湿性,3号为中等润湿,2号和4号为水润湿。

图3 不同浓度下的润湿角Fig.3 Wetting angles at different concentrations

实验结果表明,当浓度达到3000mg·L-1时,油湿载玻片1号的润湿角开始接近90°,随着粘度逐渐上升的过程中,润湿角逐渐下降。在超分子复合驱油剂PC-40溶于水中时,其中的阳离子电解质和表面活性剂复合,由于静电作用所形成疏水微区,形成的复合物吸附于液-固界面上。同时PC-40溶液中部分表面活性剂分子产生疏水作用,大量分子吸附于液-固界面上;分子的极性端滞留在水溶液中而非极性端则要挣脱水分子的束缚,吸附于载玻片表面,使载玻片表面暴露着极性基团,从而导致润湿性变为亲水性;而非极性基团伸出水相,使阳离子聚电解质分子分布在载玻片表面上形成吸附层,同时润湿性产生改变,溶液的由亲水性向亲油性转变,从而界面张力随之降低。

2.3 PC-40乳化性的测定

分别配制质量浓度为0.1%、0.3%、0.5%的超分子复合驱油剂PC-40溶液各100g,将超分子复合驱油剂PC-40溶液与原油按1∶1加入比色管中;将配置好的样品溶液分别放入比色管内,摇晃5~8min,震荡摇晃300次以后,放于45℃恒温箱静置保存;静置一段时间后,分别记录不同时间点破乳后产生的水相体积,进而计算析水率。

图4 不同浓度溶液的析水率Fig.4 Water analysis rate of different concentration solutions

根据乳化实验结果可以看出,实验过程中当油水比接近1∶1时,PC-40超分子表面活性剂乳化效果良好,形成的稳定的乳状液。将乳状液放入恒温箱45℃条件下静置。3h左右开始出现分层现象,静置60h后,析水率达到70%,静置120h以上,乳状液吸水指数可以达到97%以上。

2.4 PC-40动态吸附量的测定

动态滞留所造成的表面活性损失问题,已经成为表面活性剂驱油研究领域所重点聚焦攻破的技术性难题。所谓的动态滞留是指超分子复合驱油剂PC-40溶液在多孔介质中流动时,由于阳聚电解质分子在孔隙表面存在吸附作用的同时,大分子大量被小孔隙捕集,引起超分子复合驱油剂PC-40溶液在多孔介质中表面活性发生损失的现象。所以复合溶液的动态吸附量成为评价和表征超分子表面活性剂性能的又一项重要指标。

分别配制质量浓度为0.1%,0.2%,0.3%,0.4%的超分子复合驱油剂PC-40溶液和普通表面活性剂各1000g,分别进行下述实验过程。

(1)将天然岩心抽真空饱和模拟水并测定其孔隙体积;

(2)向天然岩心中注入10PV表面活性剂溶液;

(3)检测出口端表面活性剂浓度。

(4)重复上述方法和步骤,进行普通表面活性剂的动态吸附量的测定,与超分子表面活性剂的动态吸附量进行对比。

图5 不同注入量下的动态吸附量Fig.5 Dynamic adsorption at different injection

图6 不同种类的表面活性剂动态吸附量Fig.6 Dynamic adsorption of different types of surfactants

超分子表面活性剂在以相同浓度的注入过程中,位于岩石颗粒表面上的初始吸附量快速上升,当累积吸附量到达一定值时,吸附量趋于稳定。超分子表面活性剂的吸附量与注入浓度成正比关系,注入量越大超分子表面活性剂的动态吸附量随之增加。超分子表面活性剂的动态吸附与静态吸附的不同之处在于,动态吸附过程中不仅有吸附现象,同时伴有脱附现象,随着注入量的不断增加,吸附与脱附达到平衡状态。根据不同注入浓度下的动态吸附量图像可知,当浓度达到0.4%时,吸附量趋于稳定状态,在0.3mg·g-1左右。

3 结论

(1)通过实验,优选出阳离子浓度CD=5%的二甲基二烯丙基氯化铵阳聚电解质于烷基酚聚氧乙烯醚磺酸钠阴离子型表面活性剂按重量比20∶1为最优配比,形成的PC-40超分子表面活性剂溶液不仅具有良好的表面活性且具备一定程度的增粘性能,可提高表面活性剂驱油过程中对原油的携带作用和驱替效果。

(2)通过界面张力测试试验得出,当PC-40超分子表面活性剂溶液的浓度达到2000mg·L-1时,适用于储层的实际情况其油水界面张力可以达到10-2mN·m-1,同时表观粘度达到 39.28mPa·s,驱油效率增强。

(3)通过测量PC-40超分子表面活性剂润湿角,可以得出结论,当浓度上升到300mg·L-1时,润湿角由90°开始下降,随着后期浓度的上升,润湿性逐渐向亲油转变,界面张力随之降低。

(4)为了检验PC-40超分子表面活性剂在驱油过程中的表面活性损失情况,对PC-40溶液的动态吸附量进行评价,当浓度达到0.4%时,吸附量趋于稳定状态,在0.3mg·g-1左右。实验结果,表明PC-40溶液的表面活性损失量相对较低。