基于STM32的生产线搬运机器人控制系统设计

2020-06-30刘正翔

刘正翔

基于STM32的生产线搬运机器人控制系统设计

刘正翔

(福州职业技术学院 智能技术工程系,福建 福州 350108)

以某企业温控产品的维修生产线为背景,设计以STM32系列CPU为核心的生产线搬运机器人,并使用STC15W408AS设计每个工位的无线呼叫器。当呼叫器输入目标工位号时,自动生成坐标信息发给搬运机器人,机器人根据循迹运动策略完成搬运操作。为获得较优循迹路径,设计了一种适合企业生产线的循迹运动策略,使得机器人移动简单有效,在节约人力和时间成本的同时,具有一定的实用意义。

生产线搬运机器人;STM32;无线呼叫器;循迹策略

自动引导搬运机器人(小车)是在一定的地面路线导航下能自主移动至目的位置,并自动或手动进行装卸货物的机器人[1]。早在20世纪50年代,国外就有研究电磁感应式跟踪路径的搬运机器人,1973年瑞典首次将自动搬运机器人应用于汽车装配厂,以提高轿车装配线的工作效率,并于1990年研发出基于激光引导系统的搬运机器人[2]。国内在自动引导搬运机器人领域的研究起步较晚,但从20世纪七八十年代开展研究以来,获得较大成果。近年来,国内自动引导机器人技术研究已走出实验室,对应产品应用在自动化生产线或物流车间,已有普及之势。

本文以福建某企业温控产品的维修生产线为背景,设计一款以高性能、低功耗的STM32系列CPU为核心,采用双电机驱动底盘的自动引导搬运机器人,用于生产线间不同工位的产品搬运。显然,车间内定位(地图)及路径规划的优劣程度等决定了在搬运过程中机器人的工作效率[3],本文根据生产线实际坐标设计一种XY坐标比较的循迹运动策略,简单有效,机器人移动反应敏捷。

1 系统总体方案设计

本文设计的生产线搬运机器人控制系统包含2个部分:机器人移动控制,以及机器人与工位呼叫器的通讯,整个系统总体方案设计框图如图1所示。

图1 系统总体方案设计框图

开始工作前,搬运机器人默认停靠在车间的坐标原点(待机),由工位呼叫器唤醒。当工位呼叫器发出搬运指令时,将同时告知机器人源工位坐标和目的工位坐标,机器人会根据循迹算法移动,具有循迹、避障和无线收发功能。当移动至源工位,由工人将产品放置机器人托盘上,按搬运键开始搬运产品至目的工位处。若搬运期间接收到新的搬运指令,则在返回原点后继续下一次搬运任务。

2 搬运机器人控制电路设计

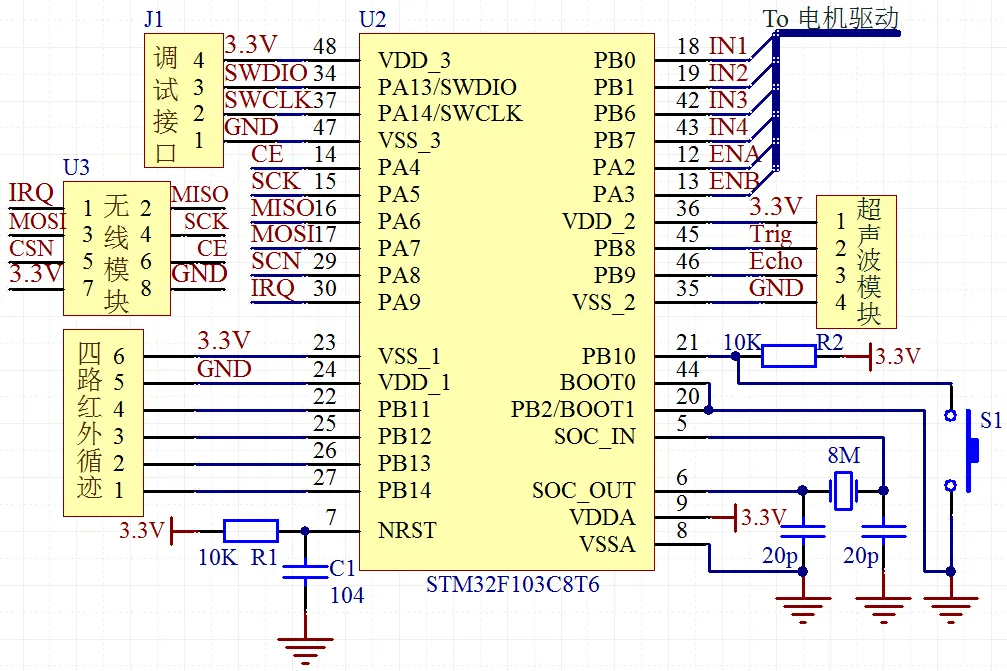

2.1 STM32最小系统与感知电路设计

搬运机器人采用主流控制器芯片STM32 F103C8T6为核心,该芯片具有64 KB闪存,供电电压3.3 V,主频达72 MHz。48个引脚中,可使用的GPIO超过32个,可轻松控制电机驱动电路、红外循迹、避障功能电路和无线模块电路,满足本系统设计要求[4]。

考虑到本设计面向的生产线宽约8 m,长约20 m,占地面积接近160 m2,根据勾股定理,无线模块的有效传输距离至少应超过22 m为佳。对比短距离无线通信模块中,一款2.4 G无线传输模块(型号为NRF24L01)传输有效距离超过100 m,供电电压3-5.5 V,与STM32电压匹配,满足本设计要求。如图2电路所示,分别使用PA4-PA9引脚(SPI总线通讯方式)连接至NRF24L01无线模块。

搬运机器人在行走过程中,根据红外循迹传感器识别路径(型号为XD-201),该模块具有四路循迹功能,识别距离为2 cm~30 cm,检测角度35度,3 V~5 V供电,满足设计要求。为防止碰撞,需要具备实时避障功能,而红外避障容易受外界光线干扰,且遇到透明物或圆形凸物即可能失效,因此采用图中的PB8-PB9两个引脚分别控制超声波模块(型号为RCWL-1601)的Trig和Echo引脚,该模块检测距离2 cm~450 cm,电源3.3 V~5 V供电,满足设计要求。

图2 STM32F103C8T6主控电路图

图2中J1是用于仿真的SWD调试接口,S1按键用于当机器人放置产品完毕,即将出发至目标工位前的启动键。值得注意的是,图2中需要在每个VDD_1/2/3附近放置104电容滤波。

2.2 电机驱动电路设计

搬运机器人工作时,托盘放置的温控产品约1 kg~4 kg,为确保机器人能顺利驱动轮毂电机匀速前进,需要足够的电机驱动电流和堵转扭矩(至少大于4 Kg.cm)。本设计采用L298n电机驱动芯片,可输出稳定2 A电流,最高工作电压达50 V;采用的轮毂电机型号为ZGB37RG的直流减速电机,12 V供电,扭矩达6.5 Kg.cm,驱动电路如图3所示[5]。

图3 电机驱动电路图

注意到图中电源5 V和12 V,限于论文篇幅未画出滤波电容。在实际电路设计时,均要添加10mF和104电容。

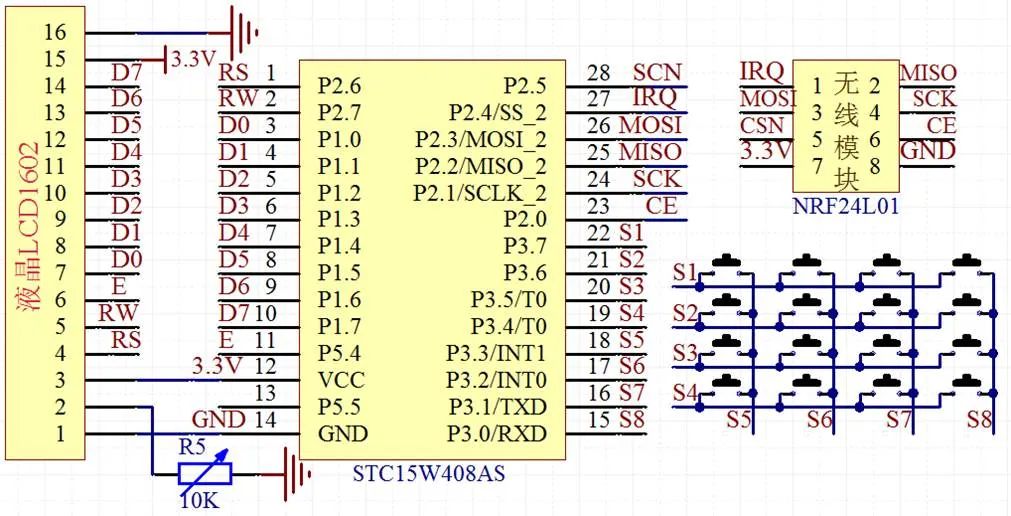

2.3 工位呼叫器电路设计

无线工位呼叫器主控芯片采用STC15W408 AS,选择封装为SOP28,该芯片只要加电源即可工作,外围电路极少[6],且具有8 K闪存,512字节SRAM,具有片内SPI总线资源,可用于无线模块NRF24L01的控制。呼叫器使用矩阵键盘输入目标工位号,同时在LCD1602液晶上显示目标工位号及对应工位号岗位。通过STC15单片机将源工位号、目标工位号均译码成机器人可识别的坐标,由无线模块发送给机器人,便于机器人根据坐标进行路径规划。该部分具体电路设计如图4所示。

图4 无线工位呼叫器电路设计图

3 机器人循迹运动策略设计

近几年,国内关于机器人循迹的研究主要有基于UWB的室内定位循迹算法研究[7],基于摄像头的循迹算法研究[8],以及使用电磁传感器(磁导航)循迹[9],或结合多个传感器传回多个参数变量判断状态[10]等研究。本文结合企业生产线的实际情况,设计适合企业的机器人循迹运动算法。假定生产线工位平面示意图如图5所示,长条矩形为生产线工作台,蓝点为工位,每个交叉点为机器人循迹用的黑色交叉线,同时也是坐标点。考虑到相邻生产线间可共享一条机器人循迹路径,因此轴坐标范围是[0,21],轴坐标范围是[0,3]。

图5 实际生产线工位及坐标示意图

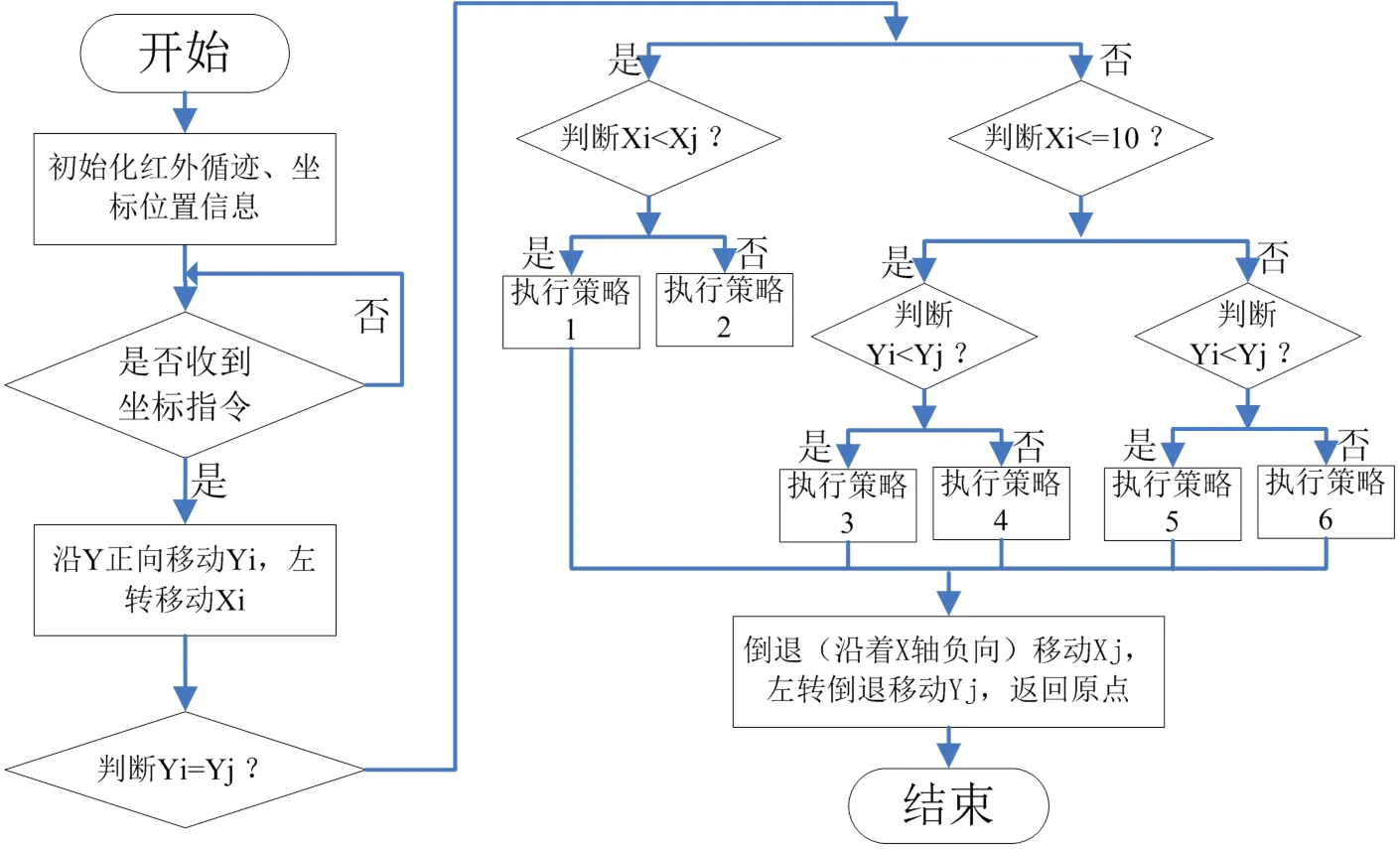

如图5所示,每个工位与其最近的(,)坐标一一对应,例如工位坐标(3,5)对应的工位号即为35。机器人启动后,将从原点(0,0)移动至源工位号(i,i),取到产品后移动至目的工位号(j,j)。规定搬运机器人初始位置在坐标原点,总是沿着轴正向出发,且出发前的车头方向为轴正向。每次移动后,停留的位置都在某一坐标点上。下面将机器人进行一次搬运任务分为3个阶段:

(1)由原点移动至源工位取货,即(0,0) à(i,i);

(2)由源工位至目标工位的移动,即(i,i) à(j,j);

(3)返回原点,即(X,Y)à(0,0)。

表1 机器人从(Xi,Yi)à(Xj,Yj)运动策略

第(1)阶段算法较为简单。由于已设定机器人总是先走轴,再走轴,因此只要根据源工位坐标(i,i)移动Y个单位,再左转移动X个单位,此时车头朝轴正向。

第(2)阶段的循迹运动策略可根据3个参数完成运动操作,完成后车头朝向X轴正向。运动策略如表1所示。

第(3)阶段是从(j,j)à(0,0),车头初始方向为轴正向。该阶段移动策略比较简单,先倒退(沿着轴负向)移动X个单位,考虑到原点坐标上的车头方向为轴正向,因此可再左转倒退移动Y个单位即可。

4 搬运机器人控制软件设计

4.1 机器人控制程序设计

生产线搬运机器人在接收到呼叫器信息后启动工作,搬运过程经历3个阶段循迹移动操作。根据第3小节的机器人循迹运动策略,先从坐标原点移动至源工位坐标(执行第1阶段策略),再从源工位坐标移动至目的工位坐标(执行第2阶段策略),最后返回原点(执行第3阶段策略),重新执行下一个坐标指令。

图6 机器人搬运控制主程序流程图

图7 坐标间移动的程序流程图

在坐标点之间移动时,由于选择的红外循迹模块是4路的,因此检测黑线交叉点非常简单。若4路(PB11-PB14引脚)均返回低电平,则表明机器人已处于交叉点坐标,并存储当前坐标值。同时将目的坐标值与当前坐标值做减法运算,若减法结果不为零,则继续按照循迹运动策略移动机器人,直到坐标差值为零,则表明当前坐标与目的坐标重合,机器人无需再移动,并发出到达声音提示。

4.2 呼叫器软件设计

无线呼叫器主要完成搬运机器人的坐标发送,员工只要输入目的工位号,呼叫器自动转成坐标,并发送呼叫器所在工位坐标,以及目的工位坐标。呼叫器软件设计包括矩阵键盘输入、显示功能以及无线发送功能。

4.2.1 呼叫器键盘与显示程序设计

键盘与显示程序流程图如图8所示。

图8 键盘与显示程序流程图

由图4电路可知,呼叫器键盘通过3口8个引脚扫描确定键码。先使得3口高4位置高电平,低4位置低电平进行扫描。若有按键按下,则单片机读回的3口的值不等于0xF0,确定第几行被按下。同样,设置3=0x0F后,再由单片机读回3口的值,若不等于0x0F,则可确定第几列被按下。行、列确定,即可求得键码,再将该数字通过液晶LCD1602显示。

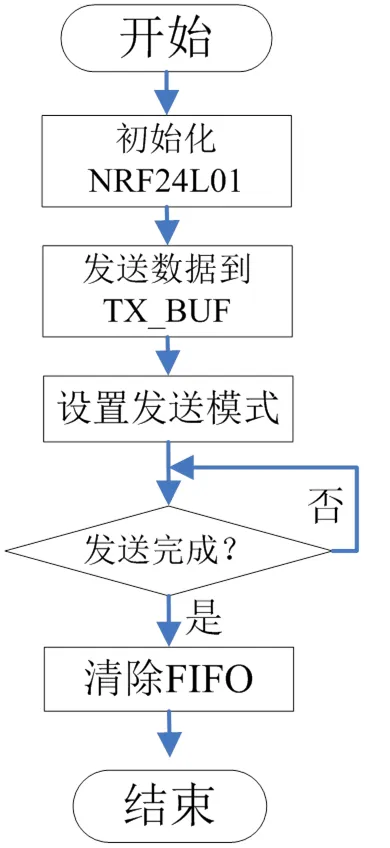

4.2.2 呼叫器无线发送程序设计

无线呼叫器发送程序的流程图如图9所示。

图9 无线模块发送程序流程图

呼叫器的无线模块发送是通过MCU内部的SPI总线协议进行的。首先设置=0使能,并设置为发送模式。特别注意的是,此时=1持续至少10ms,130ms后启动发射,数据发送结束后,=1关闭使能,发送模块自动转入接收模式等待应答信号。

5 结束语

本文设计了一款以STM32系列CPU为核心的生产线搬运机器人,并通过每个工位上的无线呼叫器发送源、目的坐标信息,机器人接收到坐标信息后,根据既定路径选择策略移动至源工位坐标,再根据源、目的坐标差(X-X,Y-Y)的关系,执行运动策略完成产品搬运过程,最终回到坐标原点。

该款搬运机器人的设计,节约了人力和时间成本,对生产线搬运的智能化、高效化普及具有一定的实用意义。

[1] 王丽,卢普伟,林海亮,等.一种仓储物流搬运机器人控制系统设计与实现[J].包装与食品机械,2019,37(3):24- 33.

[2] 张辰贝西,黄志球.自动导航车(AGV)发展综述[J].中国制造业信息化,2010,39(1):53-59.

[3] 彭缓缓.室内智能移动机器人底盘控制系统研究[D].柳州:广西科技大学,2019:6-9.

[4] 朱海洋,张俊武,江方涛.具有自主避障功能的Android遥控智能小车设计[J].深圳信息职业技术学院学报, 2016,14(3):50-53.

[5] 刘家春,刘利,刘鑫,等.基于竞赛的医疗服务机器人控制系统设计[J].山东理工大学学报(自然科学版),2018, 32(2):6-11.

[6] 刘健,吴宇,柳春晓,等.基于STC15W408AS单片机的无线充电电动小车设计[J].智能计算机与应用,2019,9(2): 231-234.

[7] 徐明生.基于UWB的智能巡逻机器人设计与实现[D].哈尔滨:哈尔滨理工大学,2019:13-16.

[8] 刘超,白兴振,刘永奎.K60与动态集成模拟摄像头的智能车控制策略设计[J].单片机与嵌入式系统应用,2015, 15(4):12-15.

[9] 杜林玉.智能磁导航传感器研究[D].西安:西安石油大学,2019:6-17.

[10] 刘政.基于STC15W4K60S4的智能搬运机器人的设计与实现[D].长春:吉林大学,2018:40-46.

Design of Control System for Production Line Handling Robot Based on STM32

LIU Zheng-xiang

(Department of Intelligent Technology Engineering, Fuzhou Polytechnic, Fuzhou 350108, China)

Based on the maintenance line of temperature control products in an enterprise, a production line handling robot was designedusing STM32 series CPU as the core and a wireless caller for each station was designed using STC15W408AS. When the caller inputs the target station number, coordinate information is automatically generated and sent to the mobile robot which completes the handling operation according to the tracking motion strategy. In order to obtain a better tracking path, a tracking motion strategy suitable for enterprise production line was designed. It makes the mobile robot simple and effective while saving labor and time cost.

Production Line Handling Robot; STM32; Wireless Caller; Tracking strategy

TP242

A

1009-9115(2020)03-0058-05

10.3969/j.issn.1009-9115.2020.03.014

福建省中青年教师教育科研项目(JZ180626),福州职业技术学院创新创业改革试点专业教改项目(2017CXZY002)

2019-10-07

2020-03-27

刘正翔(1982-),男,福建福州人,硕士,副教授,研究方向为电子与通信系统。

(责任编辑、校对:侯 宇)