软岩铁路隧道支护受力及优化分析

2020-06-30曹明星李德武徐建涛

曹明星, 李德武*, 张 东, 徐建涛

(1.兰州交通大学土木工程学院,兰州 1730070;2.中铁七局集团有限公司,郑州 450016)

随着中国加快“一带一路”建设,越来越多的交通设施将会修建,玉溪至磨憨铁路是中国连接老挝的重要交通设施,建成后对国家的国防战略部署具有十分重要的意义。埋深大、隧道长、修建难度大是目前及今后较长时期隧道及地下工程建设普遍面临的问题[1]。20世纪以来,就有了衬砌与围岩相互作用的理论[2- 4],后来又提出了新奥法,就是充分利用隧道围岩的自承能力[5],让围岩成为支护结构的一部分。软岩自稳能力差,如果软岩隧道的支护方案不是很合理,容易发生软岩大变形;导致钢拱架变形、扭曲,甚至破坏,丧失承载能力。因此有很多学者对软岩隧道进行了研究。文献[6]通常认为隧道软岩大变形可分为两类,即挤压性大变形与膨胀性大变形。这与Aydan等[7]提出的挤出围岩和膨胀围岩的概念相一致。Maranini等[8]对石灰岩进行了单轴压缩和三轴压缩蠕变试验。陆家梁[9]分析了软岩的情况,提出了联合支护理论,通过分析,得出了在软弱围岩中开挖隧道,不能按常规的支护方法,要先让围岩发生一定的变形量,然后增加支护的刚度,最后使得隧道保持稳定。赵勇[10]阐述了软岩隧道应该预留一定的变形量,改变原有的支护观念,让初衬承担一部分荷载,及时施作二衬,让二衬承担一定荷载,做好超前支护,控制围岩变形。谭显坤等[11]运用剪切滑移理论对锚喷支护系统的力学效应进行计算分析,得出了围岩主要是剪切破坏。 由于地质因素的复杂性,软岩隧道的支护需要根据具体情况具体分析。依托玉磨铁路曼么二号隧道,以实测隧道位移和围岩压力的变化来分析隧道在施工过程中的应力应变变化,用数值模拟值和实测数值对比,分析出临时仰拱对隧道位移和围岩压力变化的影响,为之后的支护参数优化提供参考。

1 工程概况

1.1 工程地质概况

曼么二号隧道位于曼么-梭罗河区间,隧道进口里程DK405+615,出口里程DK415+124,全长 9 509 m,施工隧道最大埋深711 m。地下水主要类型有第四系孔隙潜水、基岩裂隙水、岩溶水、第四系孔隙潜水不甚发育,下伏基岩岩体破碎,基岩裂隙水发育。隧道围岩结构差,不良地质较多,施工难度大。

1.2 施工方法

隧道开挖遵循“管超前、严注浆、短开挖、弱爆破、快封闭、勤量测”[12]的施工原则。Ⅴ级围岩采用三台阶法施工。台阶长度根据设计情况及现场情况而定。地质情况复杂,围岩差,施工难度大,所以开挖完后及时施作仰拱和二衬。

1.3 试验段现场情况

1.3.1 开挖揭示情况

掌子面前方为泥质页岩夹炭质页岩。炭质页岩约占35%,掌子面中部偏拱部可见一夹层,径向宽约1 m,横向延伸至掌子面轮廓以外,呈黑色,岩质极软。泥质页岩约占70%,灰白、深灰色,强风化带,岩质极软。岩体呈薄层片状结构,层厚约 0.3 cm。岩体破碎,结构面发育。薄层片状围岩受结构面切割部分呈碎石状松散结构。地下水弱发育,掌子面潮湿。侧壁经常小坍塌,掌子面前方围岩如图1所示。

图1 掌子前方围岩Fig.1 Surrounding rock in front of the palm

1.3.2 超前地质预报情况

DK414+649段推测该段以弱~强风化泥岩夹炭质泥岩为主,以薄层状结构为主,层间黏合性差,地下水弱-较发育,开挖后可能出现线状或股状渗水,易造成围岩掉块或坍塌。

超前地质水平钻:DK414+649段,钻屑为小颗粒;推断该段为泥岩夹炭质泥岩,质软,开挖扰动性破碎,完整性和自稳力差。

1.3.3 支护参数

DK414+647段按台阶法开挖,衬砌结构采用Ⅴ级绝缘一般锚段复合式Ⅱ型衬砌(初支厚度 25 cm),全环设置I18型钢架加强支护,纵向间距0.8 m/榀,拱部设置Φ42小导管超前支护,小导管纵向间距1.6 m/环,每环21根,每根长3.5 m。

1.4 综合分析

结合开挖揭示围岩地质情况、超前地质预报成果资料等综合分析,DK414+647段围岩级别为Ⅴ级。确定具体处理方案如下。

(1)后续施工过程中应严格按照设计要求施作超前支护、系统支护及加强支护等措施,避免因措施施作不及时、不到位而引起溜坍、初支变形过大、侵限等安全风险问题。加强超前支护及超前支护注浆措施,加强锁脚锚管的施工工艺,提高钢架连接及架立垂直度的管控。

(2)根据实际情况优化开挖进尺,按照新奥法施工,减少对围岩的扰动,并及时施作初期支护、仰拱及时封闭成环。现场应根据监控量测及初支内净空断面扫描结果,及时跟进二衬。

(3)原设计显示该段侏罗系中统和平乡组(J2h)地层为含炭质岩层地层,注意瓦斯等有害气体。加强检测、通风,同时加强地下水侵蚀性复查。

2 现场监测与分析

2.1 监测方案设计

此段围岩变形比较大,为了控制隧道围岩较大的变形,选取发生较大变形的DK414+647断面作为监测对象,围岩级别为Ⅴ级。对试验断面分别监测拱顶沉降,围岩压力和钢拱架应力,监测围岩压力仪器选用YT-200A型振弦式高精度双膜土压力盒,监测钢拱架应力仪器选用YT-100A钢弦式钢筋测力计。将测点布设在拱顶、拱腰、最大跨、边墙,为了使测量准确,需对压力盒处掌子面作处理,让压力盒紧贴围岩,并且让喷浆手把压力盒和围岩之间喷浆要饱满。要防止因混凝土的收缩对线的影响,在内轨标高线以上设置藏线筒,来保护被测线。压力盒和钢筋计分别布置在相同的测点上,测点布置图如图2所示。

图2 仪器测点布置Fig.2 Instrument measuring point layout

2.2 围岩变形

从图3可以看出,拱顶和周边收敛达到基本稳定后,拱顶最大沉降为29.9 mm;左拱腰收敛时最大位移为79.7 mm右拱腰收敛时最大位移值为128.6 mm。

右拱腰的位移值出现了突变,很大能是由于隧道中台阶的振动爆破引起的。

图3 测点位移时程曲线Fig.3 Point displacement time history curve

2.3 初支系统受力特征

2.3.1 围岩压力分布规律

试验段围岩压力时程曲线如图4所示。上台阶开挖后中台阶开挖前,拱顶围岩压力在前3 d线性增长,第5天以后趋于平缓;左拱腰在前3 d增长速率快,此断面围岩压力最大值就出现在此观测点,明显大于右拱腰围岩压力,可能存在偏压现象。中台阶开挖到下台阶开挖前,拱顶围岩压力变化不大,左侧拱腰围岩压力值有减小的趋势,右侧拱腰则变化很小,左侧最大跨出围岩压力逐渐地增加,右侧最大跨围岩压力变化起伏,受中台阶开挖影响比较大,可能是由于开挖轮廓变大,围岩塑形区加大,导致围岩的松动。下台阶开挖后各测点的围岩压力都趋于平缓,此时可能形成自承拱,钢拱架也已闭合成环,围岩基本趋于稳定。在图3中右拱腰的位移发生了突变,位移明显增大;图4中右拱腰的围岩压力始终很小,出现此问题的原因很可能是右拱腰的压力盒安装或者是由于爆破,使压力盒松动,导致右拱腰的压力盒测出的围岩压力和实际不符合。各关键部位的围岩最终受力如图5所示。

图4 围岩压力时程曲线Fig.4 Surrounding rock pressure time history curve

图5 围岩压力横断面分布Fig.5 Surrounding rock pressure figure of cross section

2.3.2 钢拱架应力分布规律

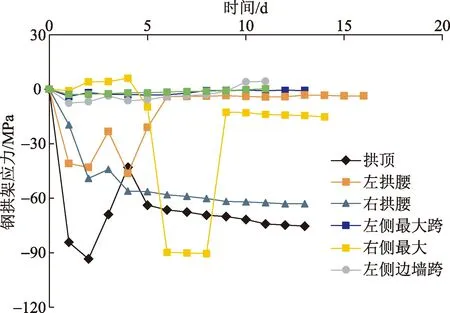

试验段钢拱架应力时程曲线如图6所示,在上台阶开挖至中台阶开挖前,拱顶钢拱架应力增长速率较快,在第3天达到了最大值,左右拱腰处钢拱架应力变化基本相同,受力比较均匀。在中台阶开挖至下台阶开挖前,拱顶钢拱架应力变化不是很明显,左右拱腰处钢拱架应力变化也很小,可能是中台阶开挖时,钢拱架的固定措施做的不是很标准,导致钢拱架发生了整体的位移。下台阶开挖后,右侧最大跨,左侧边墙钢拱架出现了拉力,可能是钢拱架未能及时封闭成环。右侧最大跨处钢拱架应力出现了U形变化,分析其原因是中、下台阶的爆破和开挖引起的。各测点钢拱架最终受力如图7所示。

图6 钢拱架应力时程曲线Fig.6 Steel arch stress time history curve

图7 钢拱架应力横断面分布Fig.7 Steel arch stress cross-sectional distribution

3 三维有限元分析

3.1 计算原理与假设

用MIDAS/GTSNX有限元软件进行模拟,来分析隧道的变形。

(1)假设土体为均质、连续、各向同性,喷射混凝土采用板单元模拟,超前支护采用超前小导管,锚杆采用植入式桁架来模拟。

(2)对于初期支护钢筋网和钢拱架[13]的考虑采用等效的原理,即钢筋、钢拱架与混凝土之间的弹性模量换算。

(3)此施工段为横洞,有两个开挖面,且两开挖面距离较近,实际施工中,两开挖面同时推进。为避免两个开挖面施工时爆破的相互影响,在模拟时,假设大里程方向施工,而小里程方向停工。

(4)MIDAS/GTSNX是一款针对岩土领域计算的大型有限元软件,具有强大的非线性功能,可以准确地模拟隧道受力分析。

3.2 计算模型及参数

根据实际情况,以DK414+647断面作为试验段,进行模型的建立。隧道底部向下取3倍洞径作为模型的下边界,上边界为地表,左右边界分别取距隧道轴线5倍洞径。共有34 969个节点和59 586个单元。材料力学参数如表1所示。

表1 材料力学参数Table 1 Material mechanics parameters

4 计算结果与分析

4.1 实测数据与数值模拟对比

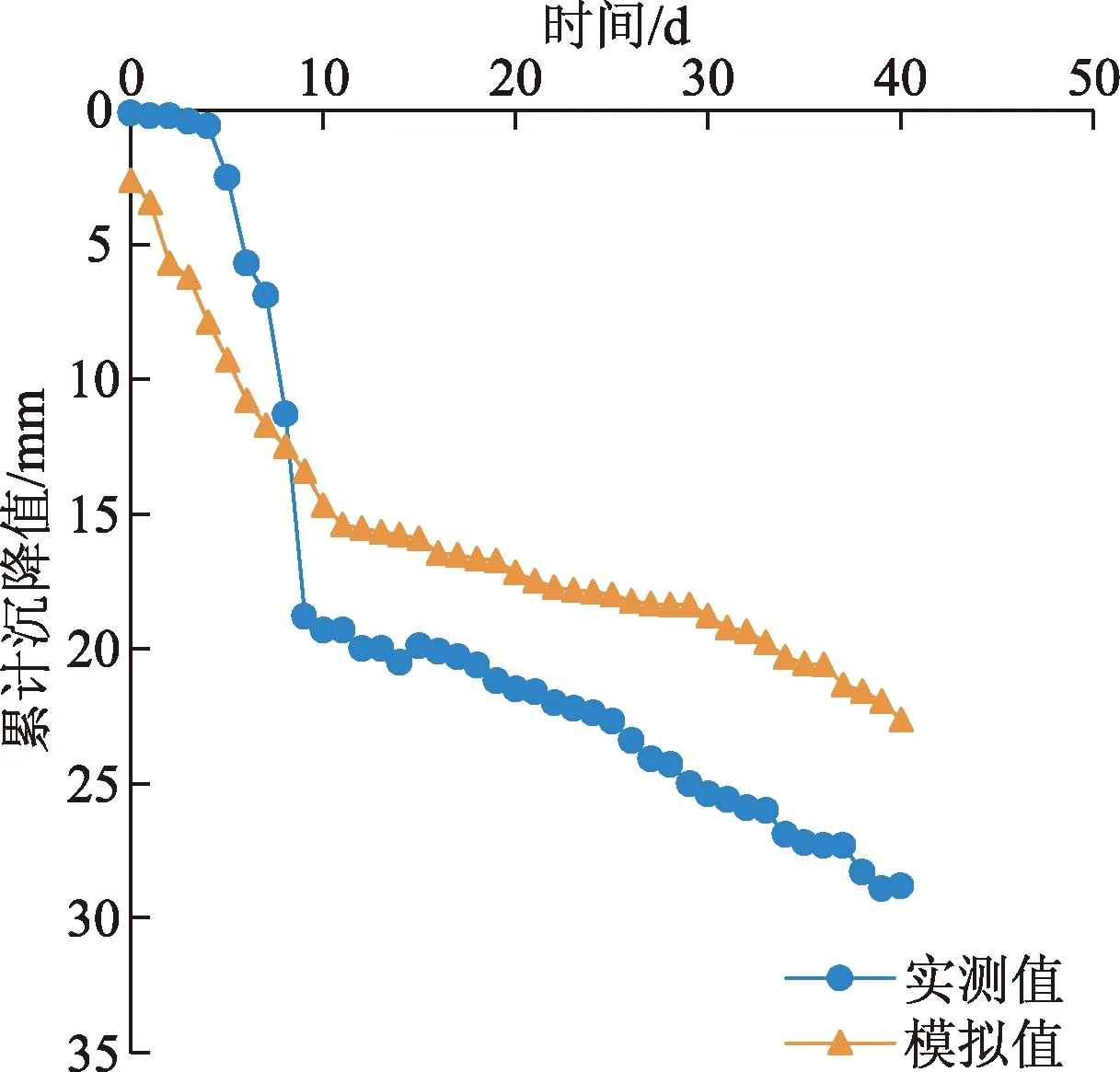

由图8、图9可以得出以下结果。

(1)实测数值曲线与模拟数值曲线变化趋势基本相同,因此MIDAS/GTSNX能够有效地模拟出隧道开挖时拱顶下沉的变化趋势。

(2)模拟数值小于实测数值,可能原因是没考虑软岩的蠕变[14]施工的影响。实测数据有突变点,可能是因为爆破的影响,还有一个因素就是隧道涌水比较大,土体比较湿润,在模拟的过程中未考虑失水固结沉降的影响。

(3)模拟得出隧道拱顶最大沉降量为22.6 mm,实测沉降量为28.8 mm,相差6.2 mm;左侧拱腰位移模拟值为59.5 mm,实测值74.7 mm,相差15.2 mm;右侧拱腰位移模拟值为48.03 mm,实测值为 121.8 mm,相差73.77 mm。 说明实测值受隧道施工条件因素的影响比较大。

图8 拱顶累计沉降模拟值与实测值对比Fig.8 Comparison of simulated and simulated values of cumulative settlement of arch

图9 左右拱腰位移模拟值与实测值对比Fig.9 Comparison of simulated and measured values of left and right arch waist displacement

4.2 施工方案的优化

试验段不施作临时仰拱时,实测隧道拱顶最大沉降值为28.8 mm,最大拱顶相对下沉速度为 2.1 mm/d;左拱腰最大位移为78.7 mm, 最大位移速度为8.3 mm/d;右拱腰最大位移为129.5 mm, 最大位移速度为12.6 mm/d;大于铁路规范标准值0.15 mm/d[15],因此有必要采取措施来控制隧道关键位置位移。所以提出了施作临时仰拱的方案。通过数值模拟对有无临时仰拱时隧道位移和围岩压力分析,对比得出合理的优化结果,以便指导后期的施工。

4.2.1 隧道位移

由图10可知,有临时仰拱时,计算出隧道拱顶最大沉降为15.52 mm,和无临时仰拱时的值对比,沉降减小了15.5%;左拱腰位移值减小了69%;右拱腰位移减小了66.7%。 表明了施作临时仰拱对隧道左右拱腰位移影响比较明显,对拱顶位沉降影响不是很明显。可以为之后的施工提供参考。

图10 位移值对比Fig.10 Comparison of displacement values

4.2.2 围岩压力

有临时仰拱时,钢拱架能够很快地封闭成环,形成一个整体的受力体系中,是将围岩在开挖后初支尽早封闭成环,使初支发挥支护作用,来提高钢拱架的承载能力。使围岩所需的支护抗力均匀的施加在钢拱架上,充分发挥围岩的自承能力。

计算结果表明,施作临时仰拱时,隧道围岩压力最大值为143.4 kPa,出现在拱顶位置。围岩压力减小了6.5%,说明了施作临时仰拱对隧道拱顶围岩压力的影响不明显。

4.2.3 两种不同支护方式模拟值对比分析

由图11可以得出,在两种不同施工方法下,隧道拱顶围岩压力变化不大,左拱腰围岩压力有一定差距。无临时仰拱情况下隧道围岩压力大于有临时仰拱的情况。

图11 围岩压力模拟值Fig.11 Surrounding rock pressure simulation value

5 结论

通过对玉磨铁路软岩隧道的实际工程进行了现场的监测,得出了右侧拱腰处位移发展比较大。分析了隧道围岩和钢拱架的受力特征,左侧拱腰围岩压力最大达到263.3 kPa;钢拱架右侧受力明显大于左侧;得出了此隧道受力不对称,很可能存在偏压现象。

运用MIDAS/GTSNX进行模拟,对隧道的拱顶、左右拱腰位移和围岩压力进行了分析,探讨了有无临时仰拱时隧道围岩受力特征和位移的变化。由于数值模拟时未考虑爆破震动和软岩蠕变以及时间效应的影响,出现了实测数据大于模拟数值,其拱顶下沉的误差和围岩的固结沉降大致相同。得出以下结论。

(1)实测数据曲线与模拟数值曲线变化趋势基本相同,因此MIDAS/GTSNX能够有效地模拟隧道施工过程,对施工方案的比选具有可行性。

(2)通过模拟对比分析,沉降值减小了15.5%;左拱腰位移值减小了69%;右拱腰位移减小了66.7%。 表明了施作临时仰拱对隧道拱顶的下沉影响不明显;对左右拱腰位移的控制比较显著;在综合考虑经济,施工的难易程度下,选用更合理的施工方案。

(3)施作临时仰拱时,隧道围岩压力最大值为143.4 kPa,出现在拱顶位置。围岩压力减小了6.5%,说明了施作临时仰拱对隧道拱顶围岩压力的影响较小。

(4)此段地质条件下钢拱架受力的规律是拱顶、拱腰受压,最大跨、边墙受拉。