管道设备腐蚀与防腐技术探讨

2020-06-30马文礼闫鸿寿刘俊生刘鹏樊安宁张宗领

马文礼,闫鸿寿,刘俊生,刘鹏,樊安宁,张宗领

(1.中石油克拉玛依石化有限责任公司, 新疆 克拉玛依 834003)

(2.神华新疆化工有限公司, 新疆 乌鲁木齐 831400)

腐蚀现象普遍存在于石化行业的各领域,例如在炼油厂中大量使用的弯头、三通等部件中会产生冲刷腐蚀,在空气预热器中会产生露点腐蚀,在低温部位板式空冷器、催化分馏塔等特定部位均可产生腐蚀穿孔。炼化设备,一般均处于复杂的运行环境中,易受到电化学腐蚀的干扰,最容易出现腐蚀等问题[1]。可见,探讨管道设备的腐蚀与防腐技术对炼油厂及整个油气田的安全生产及储运都具有重要意义。

1 腐蚀的基本理论

1.1 腐蚀的基本原理

根据目前我国特种设备的生产形势分析,腐蚀是造成不同时期压力容器失效、特种设备缺陷的主要原因。通常,管道设备基本都由金属组成,而有金属的地方就伴随着腐蚀产生。金属腐蚀是在电化学或者化学作用下造成金属本身结构或者材质发生变质和破坏的腐蚀,其根本原因是金属处于热力学不稳定状态[2]。

2 管道设备的主要腐蚀类型

2.1 均匀腐蚀

均匀腐蚀通常在金属的表面发生,其腐蚀表征是金属的初始尺寸减小,继续腐蚀将会完全破坏金属表面结构。均匀腐蚀的电化学腐蚀速率可用线性函数来表达[3]。在石化企业,对于那些容易发生均匀腐蚀的设备,材质升级为耐腐蚀材料,可强化其耐腐蚀性。

2.2 局部腐蚀

局部腐蚀发生在金属的某个集中局部位置,而其他部位仅发生轻微腐蚀或不发生腐蚀。鉴于电化学反应具有自催化的腐蚀特征,造成局部腐蚀持续加速。炼化设备中常见的局部腐蚀主要包括以下几种形式。

2.2.1 电偶腐蚀

图1为某过热蒸汽炉对流段钉头弯头焊缝腐蚀穿孔的实例,主要原因是锅炉水含氧量高,焊缝与弯头本体的电位差形成了电偶腐蚀。

图1 某过热蒸汽炉对流段钉头弯头焊缝的电偶腐蚀穿孔

电偶腐蚀的主要影响因素包括腐蚀介质及阴、阳极面积比等,通过对上述影响因素的分析,对炼化设备发生电偶腐蚀提出一系列相应的防腐措施:恰当选材、合理的结构设计、应用涂料保护层、改善腐蚀环境、采取阴极保护等。

2.2.2 孔蚀

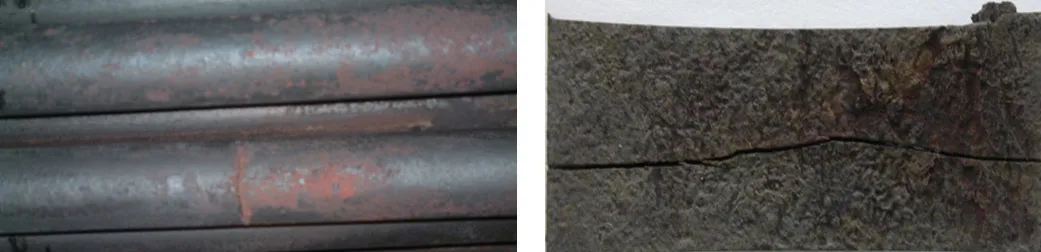

孔蚀通常包括窄深型、椭圆形、宽浅型、空洞形、底切形、水平形等。孔蚀的形成机理主要包括两种:钝化膜破坏理论和吸附理论。图2所示为某油田氮化注水管的孔蚀现象。

图2 某油田氮化注水管的孔蚀

孔蚀的影响因素包括冶金因素和环境因素两大类。其中,环境影响因素主要包括介质的类型、浓度、温度、溶液pH值以及介质中其他阴离子的作用。通常采用以下措施预防孔蚀的发生:(1)降低溶液中的氯离子含量,提高pH值等;(2)选用耐孔蚀的合金材料;(3)电化学保护;(4)钝化合金表面,提高其钝态稳定性;(5)使用相应的缓蚀剂,降低腐蚀速率。

2.2.3缝隙腐蚀

缝隙腐蚀一般发生在狭小缝隙中,可以是金属与金属间形成的缝隙,也可以是金属与非金属间形成的缝隙,缝隙的存在导致腐蚀性介质长期滞留从而加速腐蚀现象。其腐蚀机理主要包括两个阶段:氧浓差电池形成的初期阶段和闭塞电池形成的后期阶段,其造成腐蚀加速的根本原因是酸化自催化作用。

影响缝隙腐蚀的主要环境因素包括介质流速、介质中的氧含量、介质温度、介质pH值及介质中的氯离子的浓度等。通常可以采取如下措施预防缝隙腐蚀:重新设计设备结构,比如将欧米伽密封环改造为唇式密封环,减少缝隙结构的产生;采取电化学保护方式;采用相应的缓蚀剂降低腐蚀速率;及时清理金属表面的杂质等非金属沉积物。

2.2.4 晶间腐蚀

图3为钢管中常见的晶间腐蚀现象。石化设备中通过采用超低碳不锈钢或双相钢等措施来提高设备的抗晶间腐蚀性能。

图3 钢管中常见的晶间腐蚀

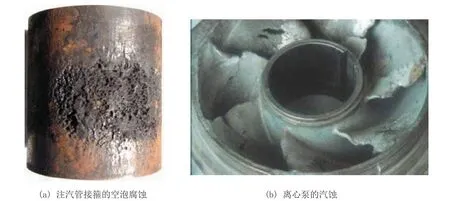

2.2.5 磨损腐蚀

在腐蚀和磨损的共同作用下材料发生加速腐蚀破坏现象称为磨损腐蚀。主要包括摩振腐蚀、湍流腐蚀、空泡腐蚀。图4为炼厂设备中存在的空泡腐蚀和离心泵的汽蚀现象。

图4

3 管道设备的腐蚀防护技术

针对以上管道设备中常见的腐蚀类型及共同点,提出了以下几点腐蚀防护措施:

3.1 腐蚀防护设计

(1)合理选材。对于有效的腐蚀防护设计,正确的材料选择对于预防腐蚀至关重要。选材时首先明确材质所处的工作环境状态,确定其介质具体参数;其次在选材时还要考虑后期的防腐防护措施,考虑其制造性能、焊接性能及其成品的耐蚀性能等。

(2)防蚀结构设计。防腐结构设计需要以结构简单且合理为核心,减少缝隙结构的产生,避免杂质沉积造成腐蚀[4]。此外,在构件设计时应尽量降低各种应力以减少应力腐蚀,还要防止环境差异和液体流动状态引起的冲刷腐蚀。

3.2 改善腐蚀环境

(1)控制环境介质中的有害成分。根据炼厂一线车间的工作经验可以确定炼化企业中的设备腐蚀程度往往与化学介质的浓度有直接关系。化学介质的腐蚀特性主要受到其自身的浓度以及工作环境的影响。因此,严格控制介质中的有氧含量、pH值等参数尤为重要。

(2)添加相应的缓蚀剂。鉴于缓蚀剂价格低廉,操作简单,使用要求低,因此其在石化设备防腐措施中有着广泛应用。在实际防腐中,要根据具体的金属特性及对应的使用介质选择合适的相应缓蚀剂,以满足缓蚀剂的规定标准[4]。

3.3 电化学保护

图5 换热器中牺牲阳极和涂层联合防腐技术

电化学保护是根据金属腐蚀的电化学原理,将被保护金属的电位移至免蚀区或钝化区,以降低腐蚀速度,从而实现对金属的保护,包括阴极保护和阳极保护。图5为冷换设备中牺牲阳极和涂层联合的防腐技术。

3.4 表面防护技术

最易发生、最常见的腐蚀现象通常生在设备的表面,所以对设备表面做防腐蚀是防腐的首要工作。常见的表面防护措施有渗镀、喷镀、包镀等镀层技术。根据设备的具体使用环境、材料及性能,选择科学安全的喷漆防腐,才能有效降低设备出现腐蚀风险[5]。图6为冷换设备中专用防腐涂料的表面防护案例。

图6 冷换设备中的专用防腐涂料

3.5 提高防腐工作人员的专业水平

炼化企业设备不论出现何种类型的腐蚀,不但影响设备外观,更会影响设备的使用性能及使用安全。因此,在日常的防腐工作中,炼化企业应加强对防腐工作人员的培训,提高其专业技术水平,做好全方位的防腐监督工作,定期开展防腐工作周总结、月总结及年度总结,及时发现腐蚀问题、处理问题。

4 结语

管道设备腐蚀,是一个长期且无法根治的问题,加剧了防腐蚀工作的压力,为石化行业带来较为沉重的干扰,因此,要求管道设备一定要具有相对强的防腐蚀功能。结合管道设备中的主要腐蚀形式,针对每种腐蚀形式采取相应的防腐蚀措施,提高其使用的安全性,营造一个可靠、安全的生产环境。