海洋石油平台建造过程中管线追溯管理

2020-06-30何宾于仲福姜伟王军孙德光季文翔

何宾,于仲福,姜伟,王军,孙德光,季文翔

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

海洋石油平台主要用于海上油气资源的勘探、开发,包括固定式平台、张力腿平台、半潜式、浮式平台和浮式生产储油装置及水下管汇油气生产设施[1]。海洋石油平台建造过程中涉及结构、管线、电仪、机械、安全、涂装等多个专业,对于万吨级组块而言,管线单管数量近5000根,且管线施工牵涉图纸下发、领料、下料、组对、焊接、报检、RT、放行、涂装、现场安装等多道工序。

海洋石油工程股份有限公司作为我国一家承揽海洋石油、天然气开发工程建设项目的总承包公司,近年来,随着公司竞争力和影响力的提高,不断有国内外项目与公司合作,而不间断的国内外项目带来庞大的工作量。以前海洋石油平台项目建造过程中,管线和管件从预制到总装阶段的管理相对繁琐,通常为人工进行清点数量及施工状态跟踪,在耗费大量人工的同时还影响工程项目进度。

无线射频技术(Radio Frequency Identification,简称RFID)具有非接触、读写距离范围大、恶劣环境适应性强、识别区域广、可进行实时传输等特点[2],目前已在多项领域得到广泛使用,本文以海洋石油平台建造项目中管线施工状态跟踪为起点,将无线射频技术引入工程项目建造过程中的管线追踪上,实现管线从预制到涂装完工的状态跟踪,实现全程状态数据的无线传输。

1 无线射频技术概述

RFID技术是一种通过识别目标并读写内部数据的无线通讯技术,其通常由两部分组成,一部分是电子标签,用于储存目标数据,另一部分是识别设备,用于读取及录入电子标签内部数据,识别设备通过耦合器件读取或录入数据至电子标签内[3]。

该技术具有如下特点:

(1)单个或批量快速扫描[4]:通过设置可以使识别设备快速扫描单个或多个电子标签。

(2)个性化定制:可以通过对电子标签的个性化定制,使其满足特定的工况,如本文提及的电子标签可以防尘、耐油、耐压同时具有良好的防屏蔽性能。

(3)可重复利用:随着管线状态追溯的完工,可以将标签回收重复利用至下一次建造周期中。

(4)数据传输及时性:通过识别设备扫描电子标签后,将相关数据进行录入即可传输至服务器,进而更新相关数据,用于指导生产。

2 海洋平台建造过程管线追溯管理现状

2.1 当前管线状态追溯现状

以前公司在海洋石油平台建造过程管线追溯管理中,一直采用人工跟踪的原始方法,在管线预制开始前,打印两张印有管线信息的条码,一张条码贴在管端,方便预制阶段跟踪管线施工状态,另一张条码放入特定的保护装置中用铁丝固定在管端或法兰位置处,用于核对喷涂完毕后的管线信息。

在预制阶段,需要大量工人依据每日工作进展,记录管线施工状态,随后返回办公室更新管线状态跟踪表,发送至相关人员。

在喷涂完毕后,需要大量工人打开保护装置,取出条码,进而对管线进行返号,随后记录将管线信息记录在管线上,同时在管线状态跟踪表上记录此根管线已出喷涂,然后返回办公室更新管线状态跟踪表。

2.2 当前管线状态追溯的局限性

使用上述方法跟踪管线状态存在以下几方面的问题:

(1)费用:条码制作及固定需要耗费大量人工,同时条码为一次性产品,增加了额外成本,同时在运输及施工过程中若条码破损则需要大量人工进行重新核查管线信息,额外增加人工投入。

(2)准确率:因上述方法需要人工进行统计及核查,难以确保信息完全准确,存在信息录入错误或记录错误的现象,难以确保信息的及时性,影响项目进展。

(3)信息及时性:管线条码缺失后,需投入人力进行重新核查管线信息,此环节需要工人依据图纸进行重新核查,管线信息滞后,上下环节信息不对等,致使信息不能及时转达至项目管理人员手中,进而无法及时安排下道工作,影响工程项目进度。

(4)喷砂过程污染及破坏:在喷砂和涂装过程中,由于施工环境恶劣,需要对铭牌进行覆盖保护,不能及时获取管件信息,同时在此工序中会破坏条码。

上述管线跟踪方法存在较多弊端,使项目工期面临极大挑战,为优化施工过程中管线跟踪方法,提升公司竞争力及满足业主需求,开发一款能够实时准确传输及记录的管线追溯管理系统迫在眉睫。

3 基于无线射频技术的管线追溯管理系统

3.1 管线追溯管理系统功能

管线识别追溯管理系统主要实现的功能包括以下四个方面:

(1)管线在涂装车间施工状态跟踪,统计各项目管线涂装环节施工交接、喷涂状态及释放等数据,为项目管线施工过程管控提供支持。

(2)管线进车间后,依据该批管线基础信息(主要为涂装面积)、车间制定的损耗系数等信息,核实出该批管线需使用油漆用量,用于管控管线油漆用量,线上油漆领用(出、入库),此外,实现了管线油漆不足的追加或领用油漆过多的退库等功能。

(3)系统满足车间内部自检,即车间施工完成后,用手持终端提交自检信息,自检信息传输至部门质检人员,部门质检人员收到信息后进行检验工作,线上统计自检合格率、取消率、过程记录等数据。

(4)调用PCMS数据或技术部提供数据,做好与PCMS系统或技术部数据接口对接。

3.2 管线追溯管理系统版块功能说明

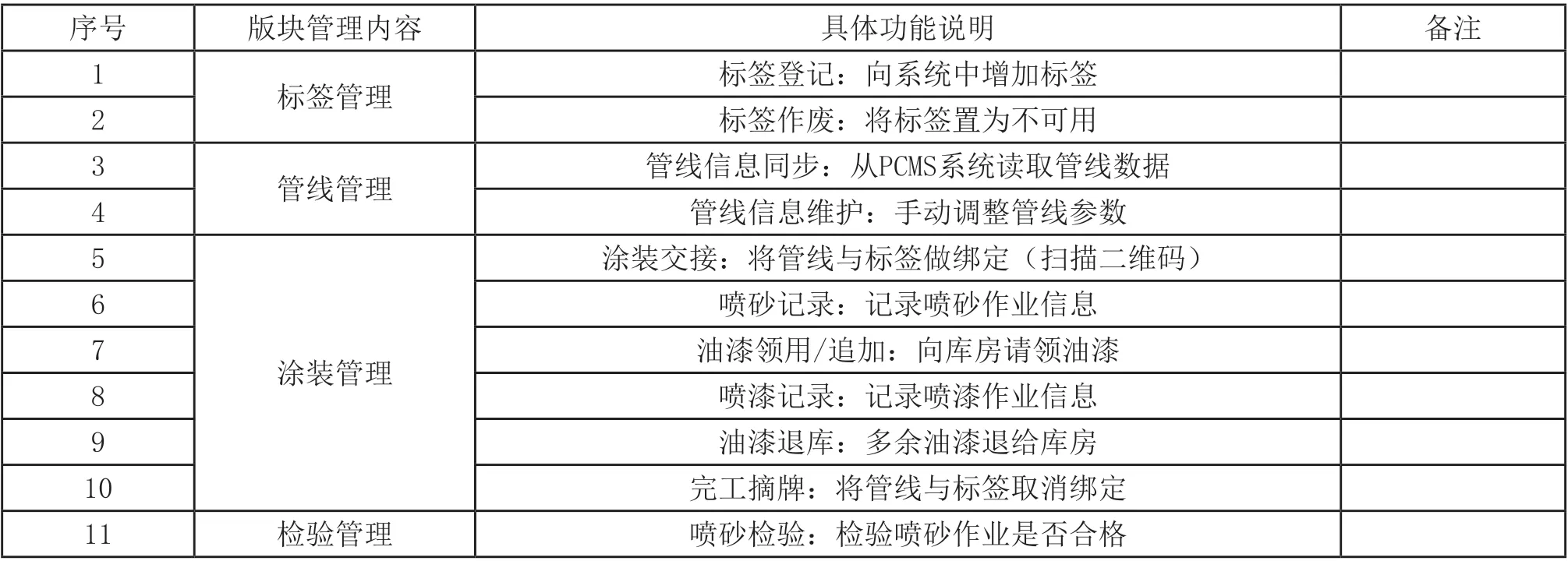

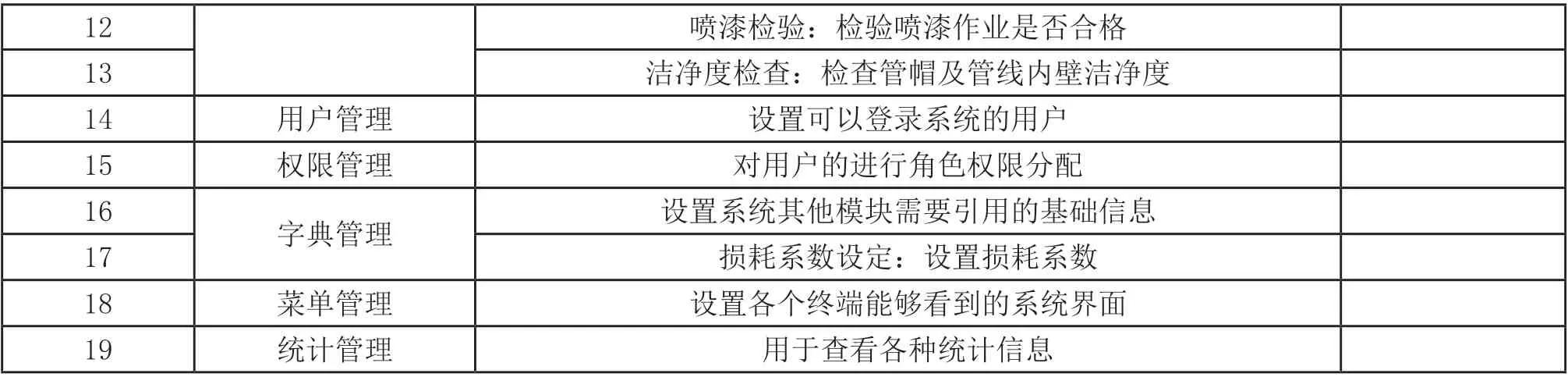

管线追溯管理系统主要涉及九部分的功能,分别为标签管理、管线管理、涂装管理、检验管理、用户管理、权限管理、字典管理、菜单管理、统计管理等,具体情况如表1所示。

表1 管线追溯管理系统功能说明

12 喷漆检验:检验喷漆作业是否合格13 洁净度检查:检查管帽及管线内壁洁净度14 用户管理 设置可以登录系统的用户15 权限管理 对用户的进行角色权限分配16 字典管理 设置系统其他模块需要引用的基础信息17 损耗系数设定:设置损耗系数18 菜单管理 设置各个终端能够看到的系统界面19 统计管理 用于查看各种统计信息

3.3 管线追溯管理系统运行流程/关键功能介绍

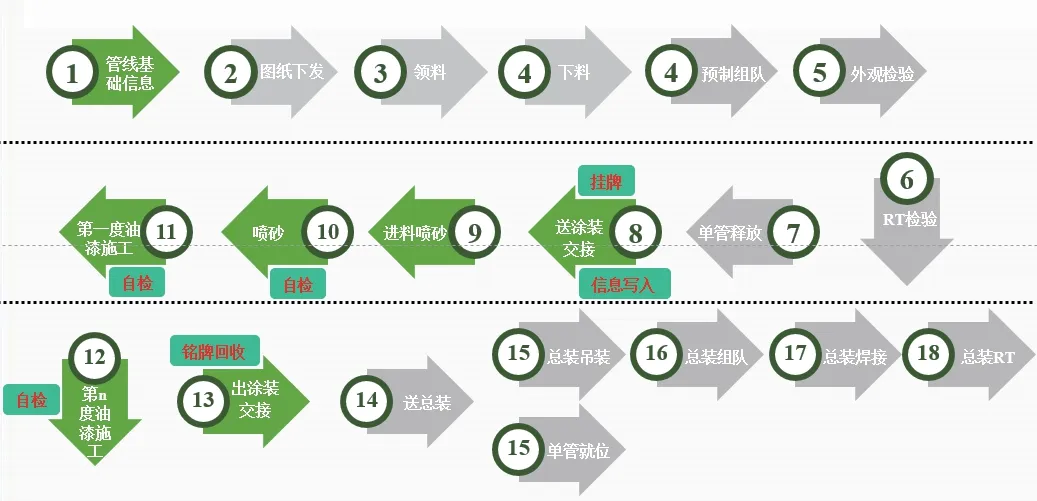

海洋石油平台建造过程中管线施工流程如图1所示。

图1 管线施工流程

管线识别追溯管理系统研究的内容主要为图1中的部分过程,包括管线基础信息、管线挂牌、进涂装交接、喷砂进料、喷砂报检、油漆施工及报检、出涂装交接、铭牌回收、油漆领用等。

管线追溯管理系统的主运行流程第一步为系统管理员通过对系统操作,完成用户管理、角色管理、字典管理及菜单管理等基础设置。

第二步由管理员设置项目需求的基础信息,包括:项目基础信息、油漆基础信息、油漆系统管理、标签管理等。

第三步管理员通过模糊查询功能将管线基础信息写入RFID芯片,随后挂在管端。

第四步管线专业人员通过识别设备扫描RFID芯片,并录入管线实际状态,数据随即传入服务器,进而更新状态表。

第五步管线施工完毕后管线专业与涂装专业进行交接,在交接现场双方确认管线数量及规格,确认无误后,涂装专业批量扫描RFID芯片,并选定此批管线状态为涂装接收,提交数据至服务器,更新状态表。

第六步依据涂装计划安排管线进入喷砂间进行施工,完成喷砂后,通过批量扫描功能,识别出所有管线,随即通过识别设备线上提交报检申请,质量人员识别设备终端接到报检请求时,前往车间进行喷砂自检,自检合格后请求质控及业主人员进行检验,检验合格后,识别终端写入此批管线状态为喷砂过检,提交数据至服务器,更新状态表,同时依据管线基础信息线上申请底漆至油漆库,油漆库收到信息后安排底漆配送工作。

第七步将喷砂完毕后的管线移至喷漆间,然后进行底漆作业,底漆作业完毕后,调用喷砂管线基础数据线上申请底漆自检,自检通过后联系业主及质控人员进行底漆检验,检验通过后在识别设备上更新管线状态,提交数据至服务器,更新状态表,同时依据管线基础信息线上申请中漆,油漆库收到信息后安排中漆配送工作。

第八步类似于第七步,进行中漆作业。

第九步类似于第七步,进行面漆作业,面漆完工后,运输至油漆完工存放区,通知管线专业进行管线交接,在存放区涂装与管线专业当面批量扫描管线,确认无误后进行交接,随后管线专业在识别设备上确认本批管线已完成涂装,更新此批管线状态为涂装完工,数据提交至服务器,更新状态表为管线涂装完工。

第十步管线专业通过识别RFID芯片,将管线信息返至管线端部,用于指导现场后续管线作业,然后将RFID芯片回收,用于下一循环。

3.4 管线追溯管理系统优点

与以前海洋石油平台建造过程管线跟踪方法相比,本系统通过识别设备线上扫描更新,具有如下优点:

(1)准确率:本系统通过批量扫描,线上统一更新状态信息,能够确保每根管线状态准确。

(2)及时性:识别设备更新管线状态后,能够第一时间将数据传输至服务器,进而更新管线状态表,能够确保数据第一时间反馈至项目管理人员,进而对管线施工进行统筹规划,确保项目关键路线施工。

(3)节省费用:按以前的施工方式,100根管线进行交接与状态更新,通常需要3名工人2天进行梳理,现在只需1名工人,持识别设备1小时即可完成,大大节省了人工投入,费用节约相当可观。

(4)RFID芯片循环使用:针对建造工况,选取适合喷砂喷漆特殊工况的芯片,此芯片可循环使用,节约条码一次性使用费用;

(5)项目信息汇总:本系统可以依据项目需求生成数据表及图,可以直观反映项目管线施工进展,有利于项目管理。

4 结论及应用前景

管线追溯管理系统可准确及时更新管线信息及数据,将一线实际数据及时反馈给项目管理人员,进而依据数据开展项目工作,对项目管理工作具有很好的指导意义。

另外,可以将该系统延伸至项目建造过程所有散件状态跟踪及油漆管理过程,进而确保所有散件施工状态可控,具有极好的应用前景。