挤压造粒机模板产能优化方案

2020-06-30徐达刘庆龙周雪松刘峰

徐达,刘庆龙,周雪松,刘峰

(1.中国石油吉林石化公司, 吉林 吉林 132022)

((2. 中国石油大连石化公司第五联合车间, 辽宁 大连 116000)

1 挤压造粒机模板相关参数

德国科备隆ZSK350挤压造粒机模板规格为φ818×103mm,孔径为φ3.2mm×3752个;设计产能为45t/h,聚合物流体平均比热为2kJ/kg·℃,聚合物热流体质量流量为1200kg/t,热流体在过滤网前温度为240℃,热流体从模板挤出时温度为230℃。

2 挤压造粒机模板堵孔后特性分析

2.1 模板所用材料特性

本次堵孔所用造粒模板本体材料1Cr13马氏不锈钢材料(对应国外材料牌号:美国AISI 410、ASTM S41000、日本SUS410),采用真空脱气重溶冶炼法炼制,按国家行业标准Ⅳ锻件验收。在这里,主要讨论其抗拉屈服强度,δs≧380MPa。

2.2 生产过程中产生的应力

由于生产过程为挤压成型,在其生产过程中必然产生各种应力。主要讨论其抗拉屈服强度δs。

2.3 抗拉屈服强度的计算

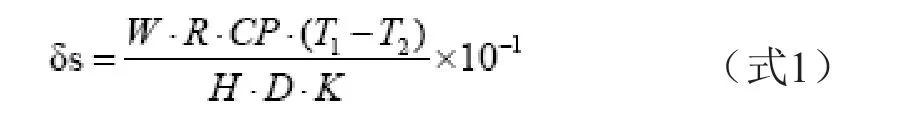

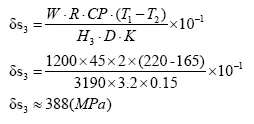

在生产过程中,物料对模板的应力由孔径、孔数、温度、产能等确定,其计算公式为:

式中:δs -抗拉屈服强度,MPa;W -聚合物热流体质量流量,kg/t;R -设计产能,t;CP -聚合物流体平均比热,kJ/kg·℃;T1 -热流体在过滤网前温度,℃;T2-热流体从模板挤出时温度,℃;H -造粒孔数量;D -造粒孔直径,mm;K -系数,为0.15,mm/kJ。

根据要求,更改造粒带模孔数以达到提高单孔出料速度的目的,这样势必会增大物料对模板产生的应力,增大模板的负荷。

具体数值如下:

(1)模板造粒带堵孔前(设计值),即孔数为3752个:

此时,模板抗拉屈服强度完全在可承受范围内,可以正常使用。

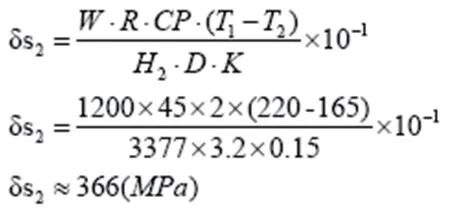

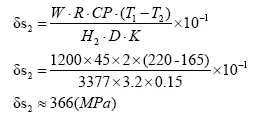

(2)模板造粒带堵孔10%后,即孔数为3377个:

此时,模板抗拉屈服强度在可承受范围内,可正常使用。

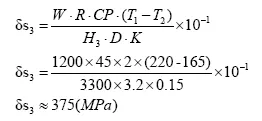

(3)模板造粒带堵孔12%后,即孔数为3300个:

此时,模板抗拉屈服强度处于模板可承受范围的临界值,不建议使用。

(4)模板造粒带堵孔15%后,即孔数为3190个:

此时,模板抗拉屈服强度超出模板可承受范围,不可使用。

综上可得出结论:模板造粒带堵孔率≦10%,模板可以正常使用。

3 挤压造粒机模板堵孔方案

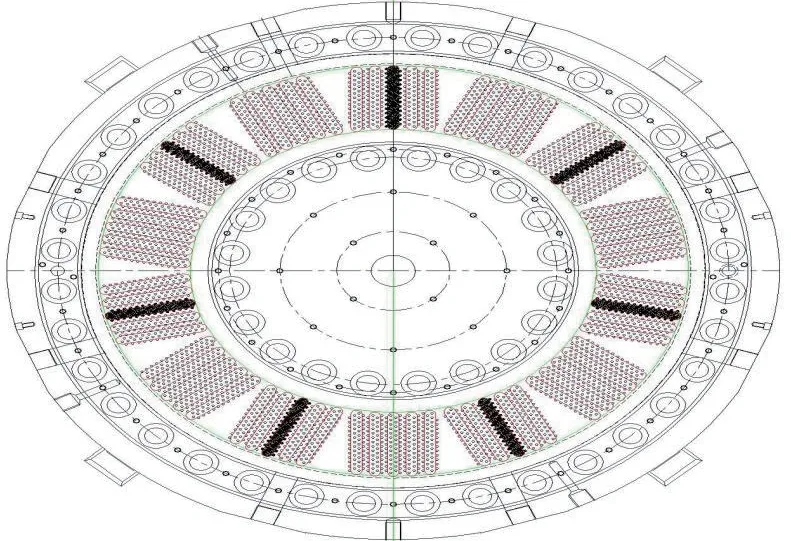

对ZSK350挤出机φ818×103mm的模板造粒带进行堵孔,以达到提高造粒模孔的目的。原模板造粒孔数量为3752个,孔径为φ3.2mm,预计堵孔率10%。

考虑到物料流动性、模板承受压力、堵孔牢固性等因素,堵孔方式如图1所示,共计堵孔378个。

图1 模板造粒带堵孔示意图

4 挤压造粒机模板堵孔后机组参数变化

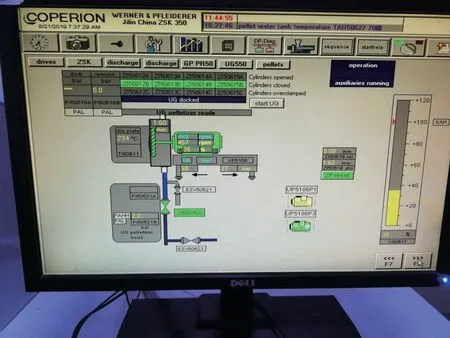

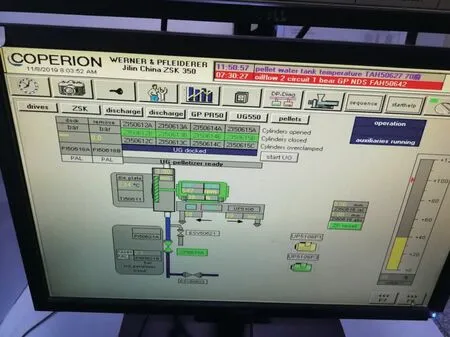

根据前面计算得出模板出料速度在造粒带堵孔后会增加,挤压造粒机组开车经过估算需要调整进刀压力和切粒机转速。将切粒机进刀量由原来的52bar提高至58bar,切粒机转速由原来460rpm提高至550rpm,开车后粒子饱满。除了水下切粒系统有调整后,其它机组参数变化不大,如筒体温度、熔融泵出口压力、模板前压力等均为出现大变化,模板堵孔成功。

图2 堵孔前切粒机运行参数

图3 堵孔后切粒机运行参数

5 取得的效果

由于现有装置负荷为35t/h,与模板设计负荷相差10t/h,模板模孔由于填充不足模孔堵塞较快,通过采取的模板造粒带堵孔技术提高了模板单孔出料速度和负荷,切粒更加饱满,提高模板运行时的造粒带模孔使用效率。

6 结论

综上所述,模板造粒带堵孔看似较简单,但是需要考虑到堵孔后物料对模板的冲击应力、物料对切刀的冲击等。需认真分析模板单孔速度提升对机组运行安全带来的影响,特别是装置降产时机组的稳定运行。挤压造粒机模板堵孔成功是