工业齿轮油应用中常见问题与重大隐患分析及对策

2020-06-30何天宇张宽德马利花吴健袁婧铭

何天宇,张宽德,马利花,吴健,袁婧铭

(1.中国石油润滑油公司产品设计中心,上海 201800;2.中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

0 引言

工业齿轮油的用量在工业应用中仅次于液压油,是水泥、钢铁、船舶及设备加工制造行业广泛使用的润滑油产品之一。由于其应用领域宽广,设备型号、工况及现场管理水平不同,工业齿轮油在应用中问题层出不穷,常见黏度下降、泡沫多、杂质多、变色快等问题;这些问题产生的根源多种多样,但系统异常加热导致的油品变色、气味异常及黏度下降问题常被供应和使用双方忽视,而深层次的隐患在于油品热裂解生产的轻质组分对系统运行安全的影响。

1 工业齿轮油应用中常见问题

(1)黏度下降

黏度下降是工业齿轮油应用中最常见的问题之一,其原因多归于齿轮系统的剪切因素或混入了其他低黏度油品,以至于稀油站异常受热问题常被忽视,导致运行油黏度下降问题反复存在。现阶段工业齿轮油生产中已很少使用稠化剂,所以因剪切而导致的运行油黏度下降幅度有限,对不同品牌N320工业齿轮油的实验室齿轮剪切试验结果表明其下降幅度多在5%以内;针对那些容积较大的油箱,运行油黏度大幅下降,则一定存在剪切或混油以外的因素。

(2)气味异常问题

常见的工业齿轮油,由于含有硫化烯烃,油品均带有一种特殊的气味——即行业常说的“硫烯味”,常接触这类产品的生产和操作人员很容易辨别,即使密封良好的油箱,也不能完全杜绝这种气味溢出;由于稀油站环境的通风条件、冬夏温差的不同,其气味或浓或淡,但正是这种特殊的气味掩盖了工业齿轮油异常受热时散发的异常气味——相对正常气味更强烈刺激性气味。不少用户反映其稀油站气味太大,供应商也多以工业齿轮油本身就带有较强烈气味解释,久而久之,运行中出现的异常气味也成了“正常状态”。实际上稀油站气味异常往往伴随着油箱加热系统异常,资料显示,多硫烯烃热分解温度为190~260 ℃,远低于重质石油组分热裂化温度,即运行油气味异常是稀油站加热系统异常的前奏或预警。

(3)外观颜色加深

相同的油品,在不同的油站使用,油品色度变化较快的系统往往伴随着加热系统异常及加热管结焦问题,其表观性状为,油品外观呈墨黑色,油箱泡沫相对较多,且泡沫呈青灰色(见图1),而正常油品泡沫一般呈白色;这种状态下油箱沉积物一般较多(见图2),换油时若不能彻底清理,新油很快会变色。

图1 异常的油箱外观

图2 油箱沉积物

2 低油温下潜藏的危机

工业齿轮油在运行过程中,由于加热与冷却系统的相互作用,稀油站“表观”油温常显示为40 ℃左右,从而导致了各方人员忽视了加热系统异常问题。加热管结焦是油液循环不良的产物,用户现场反映CKD460、 CKD320结焦程度比较严重,而使用CKD220的油箱结焦现象较少,进一步说明加热过程润滑油黏度对油液循环的影响,黏度越高,循环性能越差,对此,如果不能调整油品黏度,就需要改变加热方式,可以摸索分段加热,同时启动油箱内循环,渐次提高油箱温度,从而避免局部过热导致油品热化学反应问题。

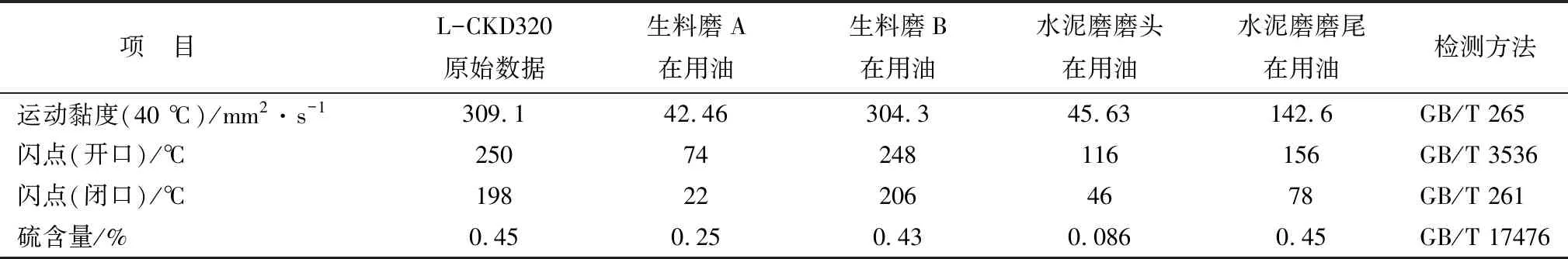

2018年4月,河南某钢厂反映在用L-CKD320工业齿轮油黏度变稀,油液检测结果见表1。

表1 不同稀油站在用油检测结果

检测数据表明:定尺剪、双边剪在用油黏度、闪点、密度及特征元素含量明显下降,切头剪在用油相对稳定。现场设备分别配有独立稀油站,油箱容积12 m3,在用油为2015年10月同期换用同品牌L-CKD320工业齿轮油。从表1的检测结果得到的第一判断就是混油污染,即运行油中混入了其他低黏度、低闪点,且关联元素含量较低的油品,但由于现场油箱容积较大,且各类油液受控,基本可以排除向油箱中误加大量低黏度、低闪点油品的可能性。

在另一案例中,西北某水泥厂水泥磨磨头齿轮油箱发生闪爆,造成设备损坏,各方人员展开深度调查,发现其他几台设备在用L-CKD320齿轮油均存在异常,具体检测数据见表2。

表2 水泥厂不同设备在用油检测结果

检测结果表明,除生料磨B在用油性能基本稳定,其他设备在用油远远偏离L-CKD320正常指标。

为了进一步确认运行油组成变化,对在用油进行模拟蒸馏,并与新油数据进行对比,具体结果见表3。

表3 相关油品流程分析

注:就石油产品流程而言,沸点范围≤200 ℃称为低沸点馏分,碳链分布C5~C11主要是汽油、石脑油组分;沸点范围在200~350 ℃称为中间馏分,碳链分布为C11~C20,主要产品是煤油、柴油组分,而高于350 ℃的组分则称为润滑油馏分。

分析结果表明,几个油箱在用油均出现不同程度“轻化”现象,特别是水泥磨磨头油箱在用油,超过20%的成分为汽油、柴油组分。

调查与分析结果表明,油箱中轻质烃类组分积聚是事故发生的根本原因,那么,这些低分子烃类物质又是如何产生的呢?

3 工业齿轮油深度变质的反应机理

资料显示:在400~600 ℃,重质石油组分就会发生热裂化反应,即相对分子量较大、沸点较高的烃类断裂为相对分子量较小、沸点较低的烃类的过程,其产物主要是裂化气(低分子烷烃、烯烃)、汽油和柴油等轻质烃以及在反应过程中不易分解的复杂组分缩合而成的焦炭;而在温度达600 ℃以上时,则以裂解反应为主,使长链烃断裂生成裂解气(其成分复杂,除乙烯丙烯外,还有异丁烯、甲烷、乙烷、丁烷、炔烃、硫化氢等)与碳的氧化物等。表1~表3所涉案例各方面证据表明,油箱闪爆及在用油黏度下降、闪点大幅下降、油箱底部大量炭化物,无不与重质石油组分热裂化、裂解反应产物相对应。

良好的油循环系统可以保证加热管表面维持在较低的温度,一旦打破加热与散热平衡状态,加热管产生的热量不能通过油液循环及时带走,越来越高的温度会导致油品发生裂化、裂解;在这一过程中,分解和缩合反应同时进行,轻组分溶解在运行油中,一方面导致油品黏度下降,同时,随着积累程度不断加深,危机也越来越近。

另一方面,结构复杂的烃类及非烃类物质缩合反应造成加热管表面结焦,如图3所示,焦层越厚,加热管换热效率越低,热反应进一步加剧;热量传递不出去,有时还会发生加热管烧损现象;结焦严重的系统中,常可在一些运行油中或滤网上发现的黑色块状物,如图4所示;而在系统控温良好的油箱中,油品质量稳定,检维修过程中常会发现加热管比较干净,如图5所示,只有轻微结焦现象;这就是工况条件相同的油箱,换用相同的油品,运行结果却大相径庭的原因。

图5 干净的加热管

4 工业齿轮油应用管理

现阶段,各大品牌VG460黏度等级及以下工业齿轮油中,基本不含高分子聚合物,可以排除剪切作用导致油品黏度大幅下降的因素,在用油黏度异常下降应与低黏度的油品混入或运行中异常热反应相关。

正常的混油带来的油品性状变化是有迹可寻的,一般可以通过常规检测逐项排除低黏度、低闪点的油品较大比例混入问题,若是液压油、压缩机油、内燃机油等常用产品混入,根据混入比例不同,在用油黏度或许会有比较明显下降,但闪点正常应高于200 ℃;所以,对于工业齿轮油黏度明显下降,且闪点低于200 ℃的情况,应引起设备管理人员足够的重视和关注,其原因多为热化学反应的结果,具体可以从以下几方面确认和排除。

(1)油品黏度下降快:从混油或热反应两方面排除;

(2)闪点大幅度下降:以热反应为主;

(3)油品变色快:排除系统污染,则以温度异常导致油品氧化加剧为主;

(4)气味异常:主要为异常加热导致油品中含硫极压添加剂气味扩散或分解;

(5)密度变化:可作为一项重要的参考指标,排除现场可能混入的油品密度差异影响,异常下降以热反应为主;

(6)典型元素含量变化:排除混油因素,元素含量大幅下降可推断为异常加热导致添加剂降解,元素局部富集的结果。

5 结论与建议

结论:对于工业齿轮油黏度下降,现场人员常归于混油或剪切因素,排除这两方面因素影响,对于黏度下降幅度较大,且伴随着变色快、气味异常、闪点大幅下降时,其根源主要是油箱加热系统异常导致油品高温裂化裂解所致,随着轻烃组分在油箱累积,危险程度不断增加,需及时检查、整改,避免危机发生。

建议:对于高黏度工业齿轮油油箱,升温时必须先启动油箱循环,同时保证“程序升温”,避免加热系统处于常开状态,特别是大型油站,必要时可重新设置和分配循环油泵吸油口位置(可将吸油口配置到加热管附近,并多点配置),以便加热管附近的受热油品能快速对流,提高换热效率;同时加强油站、油箱通风,降低轻烃积聚,定期检查、检测油品表观现状,保证设备安全运行。