均匀金属微滴打印大高径比金属针肋及其形貌预测

2020-06-30夏宇翔崔俊星齐乐华

夏宇翔,罗 俊,崔俊星,高 昆,齐乐华

(1.西北工业大学 机电学院,陕西 西安 710072;2.空军航空维修技术学院 航空机械制造学院,湖南 长沙 410124)

0 引言

由于受到空间极端温度和自身耗电组件发热的影响,太空在轨设备的硬件经常会面临大温差环境,需要热控系统将组件产生的热量高效收集再辐射到太空,以避免硬件的温度超过运行限制,保证设备和有效载荷的正常工作。在这一过程中,设备与热控系统间的热交换需要通过散热器完成,在轨设备用高效散热器是航天器正常工作的一个关键所在[1-2]。为了满足航天轻质、高效的要求,热控系统用散热器的结构也在不断改进。微针肋散热器是在微通道内敷设与流体主流方向垂直的针肋阵列,增强流场的扰动性,同时在一定程度上增加对流换热面积,以更优良的换热性能受到越来越多的关注[3]。

金属微针肋散热器常规制造方法包括高速数控铣削、铸造、粉末冶金、电火花加工、LIGA(LIGA是德文Lithographie、Galvanoformung 和Abformung 3 个词,即光刻、电铸和注塑的缩写,LIGA 工艺是一种基于X 射线光刻技术的MEMS 加工技术)等。传统加工技术存在加工材料有限、成本高昂、高径比较小等缺陷。

数控铣削加工此类金属微小结构时,存在薄壁金属结构极易变形、高径比小等问题[4-6];铸造、粉末冶金等工艺受制于模具形状,很难成型出薄壁、弱刚度的金属结构[7-10];电花火加工常用于制造精细的薄壁金属结构,但细微的电火花电极极易损耗,故加工的翅片、薄壁的尺寸不宜过小[11-14];LIGA 通过同步电镀方法,实现大高径比微针肋的制造,但加工材料有限、工艺过程复杂、成本高昂[15-17]。上述研究显示,大高径比金属微针肋的快速、低成本的加工是目前高效散热器研发的一个重点所在。正是由于加工困难,微针肋散热结构的应用受到制约,优势难以充分发挥。

均匀金属微滴喷射3D 打印技术,是结合微滴按需喷射、3D 打印以及快速凝固等技术的优点而形成的一种新型金属零件直接快速制造方法。该技术基于“离散-叠加”的成型原理,通过液滴喷射器喷射均匀金属微滴,控制其在三维基板沉积,通过金属微滴在特定位置精确沉积和相互融合,从而实现复杂三维结构的快速打印[18]。该技术具有喷射材料范围广、无约束自由成形和无需昂贵专用设备等优点[19-21]。

均匀金属微滴喷射3D 打印技术用于微针肋散热器制造的优势在于:1)制造过程中没有切削力,易实现低刚度大高径比微针肋的制造;2)该方法可制造复杂三维结构,如有需要亦可以完成特殊形状的基体及微针肋阵列的一体化快速制造;3)由均匀金属微滴3D 打印制造的微针肋,其表面并不光滑,而是呈周期性起伏,相比圆柱具有更大的比表面积,可提高热交换效率。但由于打印参数不同时,针肋表面形貌也会发生变化,因此,有必要探索打印参数与针肋表面积之间的关系,进而实现打印针肋形貌的调控。

本文从研究单颗液滴沉积形貌及其影响规律入手,建立多颗金属熔滴成形微针肋形貌预测模型,并以锡铅合金为材料进行了微滴打印验证试验,成功实现形貌均匀的大高径比金属微针肋的快速打印,为大高径比微针肋散热器的快速、低成本制造提供一种新途径。

1 金属微针肋微滴3D 打印试验装置

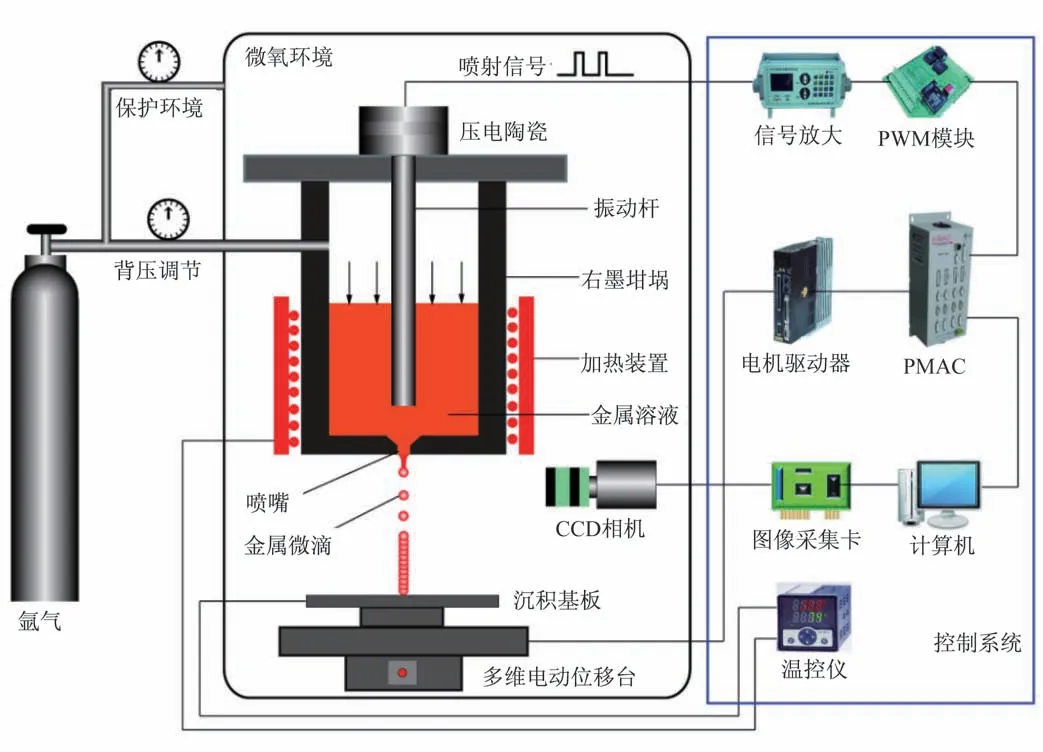

本文采用课题组自行研制的金属微滴3D 打印系统进行试验,其原理如图1 所示,主要由均匀金属微滴喷射装置、三维运动平台及基板子系统、控制子系统、保护环境、图像采集系统等部分组成。

各部分组成及功能分述如下:

均匀金属微滴喷射装置由激振装置、坩埚、喷嘴及加热炉等部分组成。其工作原理是金属材料在坩埚内部受热融化,然后通过激振装置在熔液内部施加机械振动脉冲,迫使金属熔液从微小喷嘴喷出形成金属微滴。

三维运动平台及基板子系统由三维运动平台、平台运动控制系统和沉积基板组成,运动平台由步进电机带动滚珠丝杠导轨驱动,其重复定位精度为10 μm。基板由紫铜加工而成,厚约3 mm,其下部安装有加热块和热电偶,以维持恒定的基板温度。

控制子系统用于控制坩埚与基板的加热温度,协调平移台移动和喷头的启停。其中坩埚温度及基板温度由温度控制器控制及显示;在喷射装置的工作/停止与平台运动的配合下,液滴可逐滴沉积成形竖直针肋及阵列结构。

保护环境采用手套箱环境,手套箱内部填充高纯氩气,氩气通过一系列反应柱以去除微量的氧气和水分。喷射装置和运动平台及基板子系统均放置在其内部,用于防止金属微滴氧化。

图1 金属微滴3D 打印系统Fig.1 Schematic diagram of 3D printing system with metal droplets

图像采集系统由高速CCD 相机、长焦镜头、LED 光源等组成,用于记录微滴沉积最终形貌。试验中,在不同条件下于基板上打印金属液滴、针肋,采用高倍率CCD 图像采集系统拍摄其形貌,通过ImageJ 软件提取出熔滴、针肋的轮廓,用于后续建模。

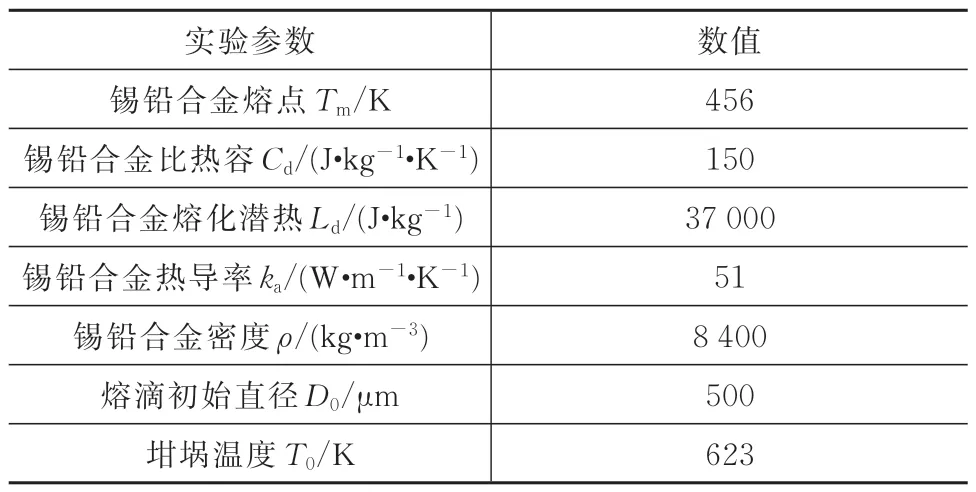

本文选择锡铅合金Sn-37%Pb 作为凸点打印材料,其相关物性及试验参数见表1。

表1 Sn-37%Pb 物性参数及沉积试验参数Tab.1 Physical and deposition test parameters of Sn-37%Pb

2 预测模型

2.1 金属熔滴凝固角及铺展直径影响模型

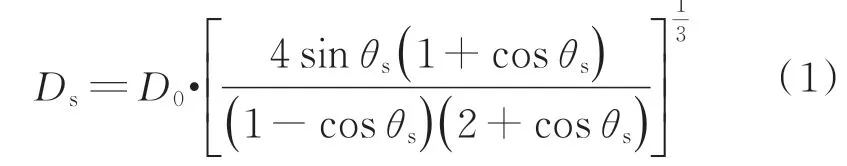

金属微滴打印细长针肋时,针肋沉积体的最终轮廓由不同高度处凝固角θs及铺展直径Ds等决定,当固定液滴初始直径、温度等物理参数时,铺展直径Ds与凝固角θs相关。SCHIAFFINO 等[22]的研究显示,在已知熔滴初始直径和凝固角的情况下,计算熔滴铺展直径Ds的公式如下:

式中:D0为熔滴初始直径;θs为凝固角,由沉积表面温度Tsur决定(基板温度即最初的沉积表面温度以Ts表示)。可从试验中获得凝固角θs与沉积表面温度Tsur之间的规律,然后通过代入式(1)计算液滴铺展直径与沉积表面温度之间的关系(如图2(a)所示,式(1)在图中简写为Ds=F(θs))。

当打印微针肋结构时,针肋高度增加使得热传导途径增加,进而使得沉积表面温度发生变化。因此,针肋最终轮廓由沉积表面温度、沉积高度等因素共同决定(如图2(b)所示,hl为熔滴间距)。

图2 打印金属液滴及柱体形貌示意图Fig.2 Schematic diagrams for the morphology of a printed metal droplet and a pillar

金属熔滴在基板上沉积过程中,沉积表面温度的差异将导致熔滴在其上铺展的凝固角度不同。为了不失一般性,可用斯特藩数(Ste数)表征显热和潜热的比值:

式 中:Tm为金属熔点;Tsur为沉 积表面温度;Cd为熔滴的比热容;Ld为熔滴的熔化潜热。温度的改变将导致凝固角θs的变化,在与熔滴材质相同的基板上,改变沉积表面温度Tsur,可以得到不同Ste数对应的凝固角θs。

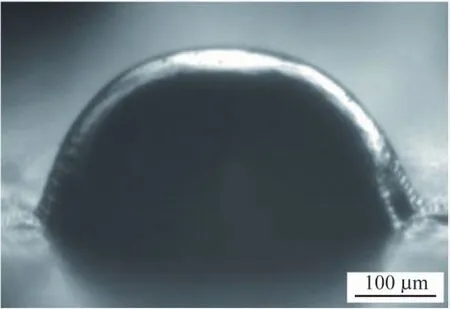

通过改变基板温度,于某一Ste数下在基板上打印多颗液滴,随后利用图像采集系统拍摄微滴影像(如图3 所示),并测量出熔滴的凝固角,计算同一条件下的凝固角平均值作为该Ste数对应的凝固角。

图3 金属熔滴在自材料基板上沉积Fig.3 Morphology of a metal droplet deposited on the substrate

试验过程中,坩埚温度T0=623 K,熔滴的初始直径D0=500 μm。在不同Ste数下测量的金属凸点的平均凝固角θs及其标准偏差SD如图4 所示。

式(3)为Ste数和凝固角θs的拟合函数,曲线在自变量Ste的定义域内呈单调递增,拟合曲线与试验数据的相关指数R2=0.987,相关程度高,拟合结果较优。通过将其代入式(1)可以进一步得到液滴铺展直径与沉积表面温度Tsur之间的关系。

2.2 多颗金属熔滴沉积过程的热传导模型

在多颗金属微滴沉积过程中,基板的温度Ts、熔滴初始温度T0、喷射频率f、熔滴间距hl都会影响针肋顶端温度Tsur,进而影响微针肋最终形状。

FANG 等[23]提出了多颗金属熔滴成形过程中的热传导模型,该模型以时间及金属微滴位置为自变量,建立某一时刻指定位置处熔滴温度的函数。

金属熔滴周期性地沉积在基体上,沉积接触面的热流量也会呈周期性的变化。引入tp用来表示沉积熔滴释放能量的时间,释放的能量主要包括熔滴的过热以及熔化潜热,tp为

式中:ka为基板金属的热导率;kd为熔滴的热导率;α为热扩散率,

图4 凝固角θs与基板Ste 数的实验拟合曲线Fig.4 Experimental fitting curve of the solidification angle θs and the substrate Ste number

在计算过程中,设定初始温度T0=623 K,基板温度Ts=373 K。

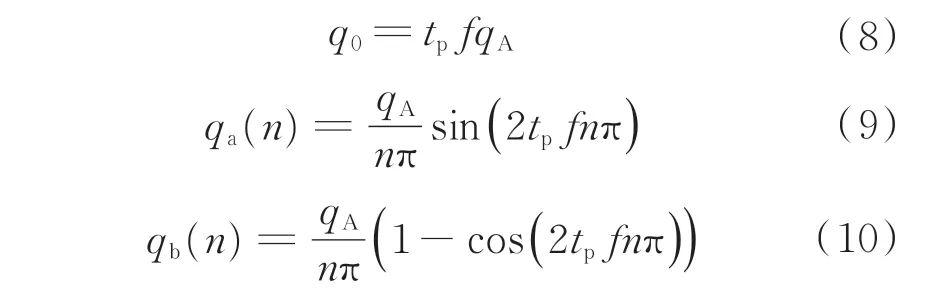

熔滴接触面的热流量q(t)周期性变化,可用傅里叶级数表示:

式中:q0为平均热流量;角速度ω0=2πf,f为沉积频率。热流量的幅值qA为

熔滴的平均热流量q0、式(5)右端的系数qa(n)、qb(n)可分别表示为

再联立热传导方程:

可以得到熔滴温度T(x,t)与时间t以及位置x的函数关系:

式中:erfc 为互补误差函数。

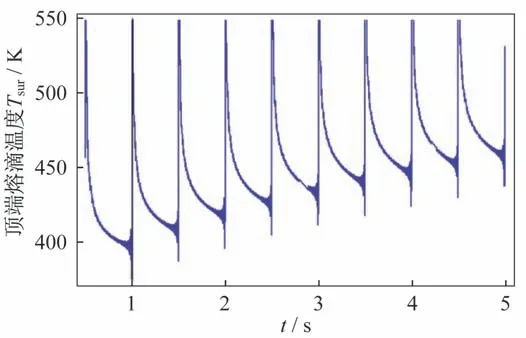

取nmax=50(代替nmax=∞),沉积频率f=2 Hz,当x=0 时,可以得出顶端熔滴的温度随时间的变化情况,如图5 所示。从图5 中可以看出,每当新的熔滴沉积到尖端,温度快速上升,然后再急速下降至接近基体温度,而基体(此处即前一颗液滴)温度随着时间推移也在升高。

图5 顶端熔滴温度随时间变化曲线Fig.5 Variation curve of the top droplet temperature with time

2.3 成形针肋轮廓预测模型

对于沉积在不同高度处的熔滴,其温度的变化量可以通过Ste数来表征,而温度的改变将影响凝固角θs乃至熔滴铺展直径Ds,最终改变熔滴间距hl的大小。GAO 等[24]的研究中提 出了熔滴间距hl的大小与凝固角θs之间存在一定的函数关系:

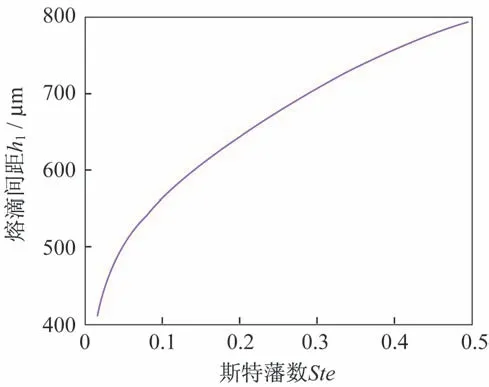

将熔滴的凝固角θs以前文推导出的Ste数函数关系式(3)代入,可以得到熔滴间距hl与Ste数的函数关系式。

熔滴间距hl与Ste数的函数关系如图6 所示,随着熔滴Ste数增加(表明对应沉积表面温度降低),顶端熔滴的温度下降,熔滴间距hl逐渐增加。

图6 熔滴间距(hl)与斯特藩数(Ste 数)关系Fig.6 Relationship between the droplet spacing(hl)and the Ste number

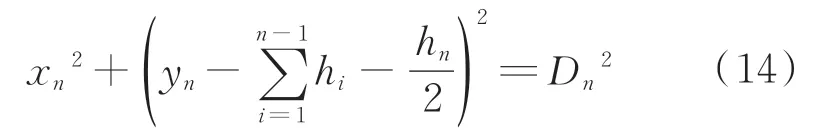

对于一个确定的打印频率f,可通过式(9)得出顶端温度随时间的变化情况,从而推导出第n颗熔滴沉积时,熔滴的凝固角θn、铺展直径Dn及其高度hn。对于第n颗熔滴其表面的轮廓曲线公式如下:

式中:xn为水平坐标;yn为垂直坐标且规定由底端指向顶端为正,可以用xn、yn表示熔滴轮廓的函数曲线;Dn为熔滴在不同位置的铺展直径,

3 试验结果与讨论

在喷射频率为0.5、2 和5 Hz 条件下,喷射温度为623 K、基板温度为373 K 时,进行针肋打印试验,得到了不同形状的金属微针肋,如图7 所示。

图7 不同频率所得柱体照片Fig.7 Images of pillars printed at different frequencies

从照片中提取针肋轮廓,并与本文计算的理论廓线进行比较,实物轮廓与理论轮廓的对比列于图8~图10。

图8 0.5 Hz 实物轮廓与理论廓线对比图Fig.8 Comparison of the physical and theoretical contours of the pillar printed at 0.5 Hz

图9 2 Hz 实物轮廓与理论廓线对比图Fig.9 Comparison of the physical and theoretical contours of the pillar printed at 2 Hz

图10 5 Hz 实物轮廓与理论廓线对比图Fig.10 Comparison of the physical and theoretical contours of the pillar printed at 5 Hz

图8 中,针肋表面轮廓呈明显的珠串状,上下液滴轮廓变化不大。图9 显示顶部液滴铺展直径明显扩大,针肋整体略呈倒锥状,说明温度累积效应已经凸显。图10 显示,相比针肋下部,针肋上部液滴已经出现较大幅度的铺展,温度累积效应很明显。

图8~图10 显示,理论预测轮廓(图(b))与试验打印针肋轮廓(图(a))两者的的变化趋势比较相近,理论预测模型一定程度上与试验结果相吻合,可为打印针肋形貌估算提供理论方法。

根据上述理论计算,选择沉积过程中熔滴直径基本稳定的试验参数(图8,喷射沉积频率为0.5 Hz)进行针肋打印试验,所得打印件如图11 所示,长42 mm,直径均值394 μm(取20 点进行测量),直径偏差(SD)为15 μm,高径比达到107。

图11 微滴直接打印的大高径比针肋Fig.11 Schematic diagram of a needle rib with large aspect ratio directly printed by droplets

4 结束语

本文提出了大长径比金属微针肋均匀微滴喷射3D 打印方法,对打印针肋形貌进行了建模预测,在此基础上,实现了大长径比微针肋的打印,主要结论如下:

1)通过开展锡铅合金Sn-37%Pb 熔滴沉积铺展试验并对结果进行分析,建立了表征熔滴的凝固角及铺展直径与温度之间关系的模型。

2)通过建立细长微针肋柱尖温度预测模型,预测了在沉积过程中不同高度处金属熔滴的形貌参数,建立了多颗熔滴热传导模型,实现了针肋表面轮廓的预测。

3)选择针肋直径较为稳定的沉积参数,进行了大高径比针肋打印验证试验,打印出了直径为394 μm、高径比超过100 的针肋,证实了均匀微滴喷射3D 打印方法制造大长径比金属微针肋的可行性,有望为航天用微针肋散热器制造提供新方案。