熔融沉积成型连续碳纤维增强尼龙蜂窝芯材的压缩特性

2020-06-30王旭琴柳玉文刘正武

孙 靖,王旭琴,柳玉文,刘正武,赵 凯

(上海航天设备制造总厂有限公司,上海 200245)

0 引言

蜂窝结构芯材属于结构型复合材料,具有轻质、高强等诸多优点,作为一种极具缓冲效果的结构,被广泛应用于汽车以及航空航天领域[1]。蜂窝芯材具有极佳的能量吸收特性,在受到压缩载荷时,蜂窝芯材可将载荷进一步转向单元结构,单元结构通过变形传递将载荷继续转向屈曲单元[2]。屈曲单元可分为局部与整体屈曲单元,样件的顺应变形能力为局部屈曲单元的表现,而样件的刚度则为整体屈曲单元的贡献[3]。蜂窝结构缓冲原理在于它可将动能转换成热能、变形能或者是薄壁的破裂能等其他形式能量[4]。

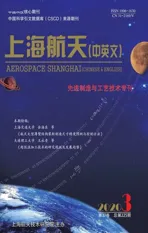

当蜂窝结构受到压缩载荷时,变形可大致分为3 个阶段:弹性变形、平台区域和紧实化区域。典型的压缩过程力-位移曲线如图1 所示。弹性区域主要是由材料本身决定的,随后材料进入塑性变形阶段,即平台区域,在此过程中,载荷几乎保持不变,平台区域主要是由结构决定的,这部分在很大程度上决定了结构对能量的吸收能力。当所有的单元格被压扁发生相互接触时,即进入紧实化阶段,这个阶段载荷急剧增加,但位移变化有限[5]。

图1 压缩试验力-位移曲线示意图Fig.1 Schematic diagram of the force-displacement curve of the compressive experiment

在能量吸收模式中,塑性材料的变形吸收是其中最有效的一种,如金属或高分子材料[6]。但是,金属或高分子材料的蜂窝结构的精细制备为目前一大难题。传统的蜂窝结构制备通常采用起皱和扩张的方法,这种方法限制因素较多,首先是不能制备特别细小的蜂窝结构。此外,采用传统方法制备的蜂窝结构壁厚不可能完全均匀,且内部缺陷难以精确控制。因此,亟需寻求新的蜂窝芯材的制备方法,3D 打印技术的诞生为此提供了更多的可能性。

熔融沉积(Fused Deposition Modeling,FDM)是一种应用较为成熟的非金属3D 打印方法,其中,经加热熔融的热塑性丝材通过喷嘴挤出逐层累积形成零件,可实现直接由CAD 模型到零件的近净成形[7-10]。FDM 可实现多种材料的直接成形,包括尼龙、丙烯腈-丁二烯-苯乙烯塑料(ABS)、聚乳酸(PLA)、聚醚醚酮树脂(PEEK)等[11-13],其中不乏多种工业应用塑料成型。但是,聚合物的强度毕竟有限,无法直接与金属匹敌。在此基础上,实现连续碳纤维增强聚合物复合材料的成形,可明显提升材料的服役性能。PEI 等[14]研究了碳纤维增强聚合物复合材料的3D 打印成形以及性能研究,发现长纤维增强聚合物复合材料的弹性模量和断裂强度都得到明显提升。GREGORY 等[15]研究发现纤维增强聚合物复合材料可使材料的弹性模量提升约20%~30%。孙振明等[16]研究发现连续碳纤维增强Mg 基复合材料抗弯曲强度可达到865 MPa。此外,连续纤维增强复合材料的FDM 成形为空间增材制造的实现提供了有效途径。田小永等[17]开发了在线浸润复合材料3D 成形系统,并为其在空间增材制造的应用方面做了较多的基础研究。

综上,大量研究基于蜂窝结构本身吸能特性或纤维增强复合材料的成形,本文将蜂窝结构与纤维增强两种优势相结合,研究了纤维增强蜂窝芯材的压缩特性。采用FDM 方法成形连续碳纤维增强尼龙复合材料蜂窝结构,并对其压缩过程的变形模式及压缩性能进行表征分析,探索了连续碳纤维增强对蜂窝结构压缩过程中变形过程及性能的影响,为连续碳纤维增强聚合物复合材料FDM 成形的空间增材制造提供理论依据。

1 试验

1.1 原材料

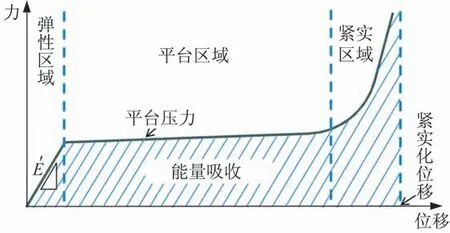

蜂窝芯材采用MarkForged 公司开发的FDM设备(Mark Two)进行制备,原材料采用尼龙(Nylon-white),为MarkForged 公司开发的一种尼龙混合物,选用丝材规格为800 cm3。增强纤维采用连续碳纤维,规格为150 cm3。蜂窝结构单元格如图2 所示,单元格长度l为3 mm,厚度t为0.5 mm。

图2 FDM 成形蜂窝结构尺寸示意图Fig.2 Schematic diagram of the unit cell size of the honeycomb cores prepared by FDM

1.2 FDM 成形

模型处理采用Eiger 软件,将STL(STereo-Lithography)格式模型进行切片分层,规划打印路径,赋予打印参数后存储为机器可读格式。分层层厚为0.1 mm,填充率为50%,喷嘴加热温度为275 ℃,打印速率为35 mm/s。蜂窝结构为垂直于基板平面的方向进行成形。

蜂窝结构的外壁采用连续碳纤维增强,纤维铺设方式采用回字形路径,铺设层数为2 层,模型处理截面及FDM 成形碳纤维增强尼龙外壁复合材料蜂窝结构如图3 所示。材料输送采用双丝双头送给模式,形成的材料为连续碳纤维增强尼龙复合材料,本文中标记为CF/Nylon(Carbon Fiber Reinforced Nylon)。

图3 CF/Nylon 蜂窝结构模型处理结果及成型图Fig.3 Processing result and modeling diagram of the CF/Nylon honeycomb cores

1.3 静态单轴压缩试验

静态单轴压缩试样的尺寸为50 mm(X1)×50 mm(X2)×30 mm,由于结构的各项异性,对蜂窝结构的X1与X2方向进行准静态压缩试验测试,如图4 所示。试验设备为Instron 5900,试样放置在设备的固定压缩平台上,静态压缩速率为5 mm/min,最大压缩量为50%。记录压缩试验过程中的压力与位移。

图4 FDM 成形碳纤维增强蜂窝芯材压缩方向示意图Fig.4 Instruction of the compressive direction for the carbon fiber-reinforced honeycomb cores prepared by FDM

2 结果与讨论

本文分别对FDM 成形的蜂窝结构CF/Nylon芯材进行了X1方向和X2方向的压缩试验,对压缩过程中芯材结构的变形模式、力-位移曲线及结构对能量的吸收能力进行分析评估。

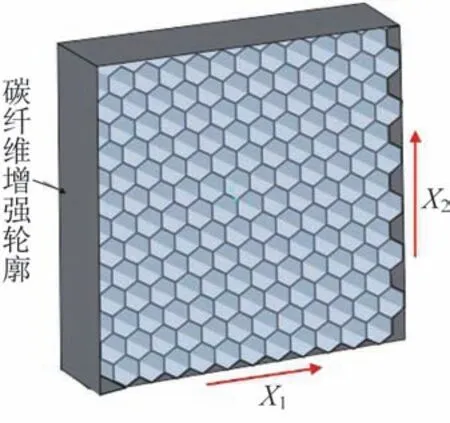

2.1 X1方向压缩过程

FDM 成形CF/Nylon 蜂窝芯材沿着X1方向压缩时的变形过程如图5 所示。在压缩试验初始阶段,试样受到压缩时表现为弹性变形,如图5(a)所示。当压缩量增大,达到d=10%时,首先试样外壁发生明显变形,其次局部六方单元发生轻微的变形与位移,如图5(b)所示。仔细观察发现,内部变形最初发生于蜂窝细壁的屈服、坍塌和变形,六边形的蜂窝单元发生一定角度的旋转,进而发生拉长变形和移位,六边形单元演变形为带有尖角的矩形,尖角的方向与试样受力变形方向一致。六方单元发生向左或向右的旋转,旋转角度约为±45°。在压缩变形过程中,由于载荷转移,连续的六方单元变形形成折线形的变形带,如图5(c)所示。随着压缩量的进一步增加,变形条带数量增多,方向基本与初始变形条带呈平行状态,如图5(d)所示。当压缩量进一步增加,±45°变形条带在相互交叉时,形成互相交错的“Z”形或“X”形条带,如图5(e)和图5(f)所示。值得注意的是,压缩试样的初始变形位置与外壁变形位置密切相关,起始位置比较随机。

为更明确地表征蜂窝芯材X1方向压缩变形模式,将压缩变形过程的细节特征进行提取,如图6所示。

图5 FDM 成形CF/Nylon 蜂窝芯材X1方向压缩变形过程Fig.5 Compressive deformation process of FDM prepared CF/Nylon honeycomb cores in the X1-direction

图6 CF/Nylon 蜂窝芯材X1方向压缩变形过程示意图Fig.6 Schematic diagram of the compressive deformation process of CF/Nylon honeycomb cores in the X1-direction

具有外壁连续碳纤维增强的蜂窝芯材在压缩变形过程中,首先是弹性变形阶段,这个阶段外壁的增强作用比较明显,碳纤维的增强使得平台载荷明显提升。在塑性变形阶段,外壁首先被压溃,随后为内部变形,主要是六方单元格的变形和重新排布,这个阶段载荷基本维持不变,持续时间较长,即为力-位移曲线上的平台区域,这段区域的面积决定了蜂窝芯材对能量的吸收能力。而六方单元格子之间交互作用变化越复杂,平台区域持续越长,结构对能量的吸收作用也越突出[18]。

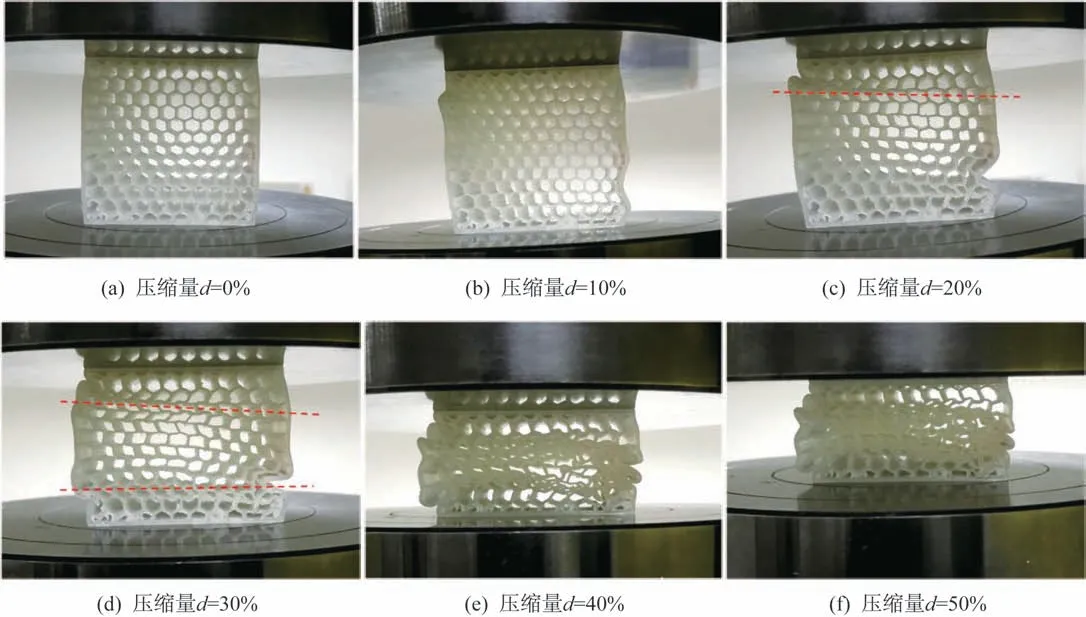

2.2 X2方向压缩过程

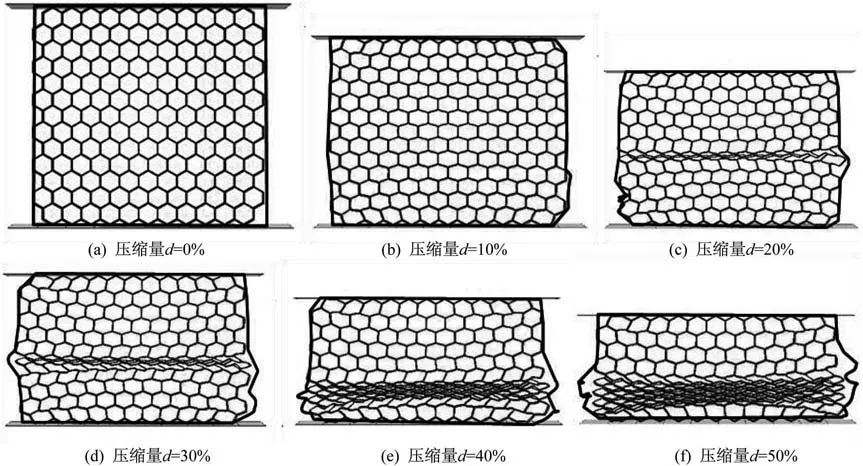

CF/Nylon 蜂窝芯材X2方向压缩变形过程如图7 所示。与X1方向变形过程类似,在初始阶段,材料处于弹性变形阶段,当压缩量达到d=10%时,试样外壁出现明显的弯曲变形,内部六方单元格发生轻微变形与移位,如图7(b)所示。

随着压缩过程的进行,六方单元格薄壁发生屈服变形。经观察发现,与X1方向变形不同的是,X2方向压缩过程中,六方单元的变形与移位发生在水平方向。六方单元的上下夹角均被压平,六边形演变成被拉长的长方形。

随着压缩量的进一步增加,水平变形条带数量增加,变形条带之间呈现平行状态。最终,CF/Nylon 蜂窝芯材平行条带被完全压溃,呈现互相平行的层片状,如图7(f)所示。与X1方向压缩模式类似,外壁添加连续碳纤维可增加平台阶段载荷值,从而增加结构的能量吸收能力。

图7 FDM 成形CF/Nylon 蜂窝芯材X2方向压缩变形过程Fig.7 Compressive deformation process of FDM prepared CF/Nylon honeycomb cores in the X2-direction

如图8 所示,明确表征了CF/Nylon 蜂窝芯材沿着X2方向压缩时的变形模式,与X1方向变形过程类似,在弹性阶段,外壁增强作用比较明显。与X1方向进行对比,X2方向结构上存在与压缩方向平行的内壁结构,即六方单元的竖直内壁。

图8 CF/Nylon 蜂窝芯材X2方向压缩变形过程示意图Fig.8 Schematic diagram of the compressive deformation process of CF/Nylon honeycomb cores in the X2-direction

在压缩过程中,内部屈服开始即伴随着竖直内壁的屈服与弯曲变形。如图8 所示,压缩变形过程中,蜂窝结构的变形为横向逐层进行,因此,导致在平台区域的变形过程中载荷将会发生规律性的波动。这是因为,横向的六方单元的压溃为连续过程,而在形成新的平行压缩条带时,需要更大的载荷,力值将会发生向上跳动,这将导致X2方向力-位移曲线平台区域存在波浪形规律跳动。这将在压缩性能小节详细论述。

2.3 压缩性能

FDM 成形CF/Nylon 蜂窝结构的压缩力-位移曲线如图9 所示。分别对比了纯尼龙以及碳纤维增强尼龙复合材料不同方向的压缩系性能。对于复合材料,X1与X2方向的最大载荷值差别不大,两个方向的平台载荷值也大致相同,X1方向稍高。仔细观察发现,X1方向的力-位移曲线较平滑,而X2方向的曲线出现波浪形波动。这与试样的变形过程密切相关,平台区域主要涉及内部六方单元变形阶段,如2.2 节所述,X2方向试样变形过程中存在间歇性的六方单元竖直细壁压溃现象,因此,平台区域载荷值出现轻微波动。

图9 CF/Nylon 及纯尼龙蜂窝芯材压缩力-位移曲线Fig.9 Compressive force-displacement curves of CF/Nylon and pure nylon honeycomb cores

纯尼龙蜂窝结构的平台区域载荷明显低于CF/Nylon 复合材料,对比发现,连续纤维增强作用比较明显,纤维增强作用使得弹性阶段增长且平台载荷值得到一定的提升,平台载荷值提升约25%。后续将通过优化纤维填充路径有望进一步提升蜂窝结构的综合性能。

3 结束语

本文采用FDM 方法成形连续碳纤维增强尼龙蜂窝结构复合材料,并对其不同方向下压缩过程的变形模式、压缩性能进行了表征分析。两个方向压缩结果表明,X1方向的平台区域力-位移曲线更加稳定光滑,更能适用于压缩工况。连续纤维增强使得蜂窝结构在变形量达到20%后,内部单元结构发生变形移位,且平台载荷值相较于纯基体提升25%左右。对连续纤维增强聚合物复合材料的成形以及其空间也能够用打下基础。但本文仅对CF/Nylon蜂窝芯材的压缩性能进行研究,对连续纤维的增强机理以及复合材料服役过程中增强纤维的变形移动等行为未进行深入研究。后续将对CF/Nylon 复合材料的制造过程控制及综合性能进行全面探究,为空间增材制造应用奠定基础。