铝合金双光束激光填丝焊接熔丝特征分析

2020-06-30孟圣昊宮建锋邹吉鹏彭根琛王继明黄瑞生

孟圣昊 ,宮建锋,邹吉鹏,彭根琛,王继明,黄瑞生,曹 浩

(1.哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江哈尔滨 150001;2.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028)

0 引言

铝合金由于其较高的塑性、韧性与比强度高等优点,在工业各领域有广泛应用,如汽车制造业、航空航天领域等[1]。同时由于铝合金自身特性,激光焊接铝合金时容易产生匙孔不稳定、熔池剧烈波动等现象,很难得到成形理想的焊缝。为了稳定焊接过程,提高焊缝质量,国内外学者进行了大量研究,发现双光束激光焊接对改善焊缝成形质量[2-4]、减少气孔缺陷[5-6]有较大帮助。徐艳利等[7]采用双光束激光填丝焊接的方法对2A12 铝合金进行了焊接,发现双光束填丝焊接获得的焊缝成形良好,裂纹与内部气孔的数量更少,是实现铝合金激光填丝焊接的一种有效方法。

焊接过程中匙孔稳定性以及熔池行为是影响焊缝质量的重要因素,而目前国内外研究主要集中在自熔焊接方法上。HABOUDOU 等[8]采用单/双光束模式对铝合金进行焊接并通过同轴CMOS 系统观察了匙孔的尺寸,发现在双光束焊接时,匙孔尺寸较大且稳定,焊缝的气孔率更低。SHIBATA等[9-10]在双光束焊接中采用了不同光斑间距,借助原位X射线成像系统观察了匙孔的形态,发现当光斑增大,匙孔深度减小而宽度增大,焊接的稳定性随之提升而焊缝的气孔率下降。

相对于激光自熔焊接,激光填丝焊接还涉及焊丝的熔化与过渡过程,但目前对于双光束激光填丝焊接铝合金过程中焊丝过渡行为研究较少。本文以5A06 铝合金为研究对象,通过高速摄像系统对单、双光束激光焊接过程中的焊丝熔化、过渡行为进行了采集和研究,分析了光斑间距与光丝间距对焊丝熔化与熔池行为的影响,建立了焊丝过渡行为、熔池行为与光束模式的相关性。

1 试验方法

试验所用材料为H112 态5A06 铝合金,试板尺寸为200 mm×150 mm×20 mm,其化学成分见表1。试验前用丙酮去除油污,再采用酸碱洗的方法去除表面氧化层,随后在80 ℃的烘干箱内烘干30 min 去除表面残留水分。填充材料选用直径1.2 mm 的ER5356 铝合金焊丝。

试验所用设备及主要参数:IPG YLS-30000 激光器,激光波长1 070 nm,最大功率30 kW;20 kW双光束激光头,可调节光斑间距等相关参数;KD7000 送丝机,送丝速度范围为0.3~10 m/min;i-speed7 高速摄像机,采集频率为7 500 fps/s;CAVILUX HF 半导体激光器作为辅助光源,波长808 nm。焊接过程如图1 所示。为避免反射激光对光路的伤害,焊接头中轴线与垂直方向偏转10°;送丝嘴与保护气喷嘴各自固定在焊接枪的前后两侧,三者轴线在同一垂直平面上。试验采用前送丝的方式,送丝角度为30°,从后侧吹送氩气保护熔池及焊缝;通过高速摄像机采集熔丝过渡行为与熔池行为。受空间限制,高速摄像机放置在焊接位置斜上方,镜头与水平方呈75°左右夹角,同时在镜头前加装808 nm 波长的滤光片避免等离子体干扰。

图1 焊接试验过程Fig.1 Process of the welding test

进行双光束焊接时采用并行排布的方式,其能量比为50/50,根据计算,当离焦量为0 mm 时,激光束光斑直径为0.9 mm,且分离光束后光斑直径无变化,光斑间距0.9 mm 时能量耦合形式如图2 所示。其他主要焊接参数包括:激光焊接功率6 kW,离焦量0 mm,焊接速度1 m/min,送丝速度9 m/min。

图2 双光束激光能量密度分布Fig.2 Energy density distribution of the double-beam laser

2 试验结果与分析

2.1 双光束激光自熔焊接熔池及匙孔特征

作为对比研究的对象,首先对常规单光束激光焊接过程中熔池特征进行了采集,如图3 所示。从高速摄像采集的结果可以看到,熔池形状整体较为规则,呈椭圆状,匙孔后方区域的熔池波动较为剧烈,有较大的起伏。相关研究也表明[11],由于铝合金自身的熔点低、流动性好等物理性质,激光焊接过程中熔池较为不稳定,易于产生波动,影响焊接质量。

图3 单光束激光焊接过程中匙孔及熔池动态特征Fig.3 Dynamic characteristics of the keyhole and molten pool in the process of single-beam laser welding

两光斑间距为0.9 mm 时,双光束激光焊接过程中的熔池流动情况如图4 所示。此时两激光斑点间距与光斑直径相同,边缘接触。从拍摄的特征中可以看到,此时的熔池表面和匙孔的波动程度也与单光束时相似。匙孔形状仍为圆形,说明在光斑间距较小时(0.9 mm),分开的双光束仍有较强的耦合作用,作用在母材上的效果与单光束相似,共同作用形成一个匙孔。

进一步增加光斑间距到1.2 mm,使形成的两个光斑完全分离,观察到此时形成了一个在垂直焊接方向拉长的匙孔,如图5 所示。分析认为:一方面两束分开的激光仍具有较高的能量密度,可以分别作用在母材上各自形成匙孔,但两束激光之间仍有一定的耦合作用,使得中间金属受到了较高的能量作用;另一方面,两束激光各自作用形成的匙孔中,产生的金属蒸汽对匙孔中间的熔体也有冲击作用,使得两个匙孔联结成一个拉长的匙孔,此时熔池仍有一定的波动。

当光斑间距进一步增大到1.5 mm 时,可以清晰观察到熔池中稳定存在两个独立的匙孔,而熔池的宽度略有增加,熔池和匙孔的稳定性均得到了明显的提高,如图6 所示。

图4 光斑间距为0.9 mm 时双光束激光焊接过程中匙孔及熔池动态特征Fig.4 Dynamic characteristics of the keyhole and molten pool in the process of double-beam laser welding when the spot spacing is 0.9 mm

图5 光斑间距为1.2 mm 时双光束激光焊接过程中匙孔及熔池动态特征Fig.5 Dynamic characteristics of the keyhole and molten pool in the process of double-beam laser welding when the spot spacing is 1.2 mm

图6 光斑间距为1.5 mm 时双光束激光焊接过程中匙孔及熔池动态特征Fig.6 Dynamic characteristics of the keyhole and molten pool in the process of double-beam laser welding when the spot spacing is 1.5 mm

为更清晰对比不同光斑间距条件下焊接过程稳定性,对高速摄像获得的熔池形态照片进行了数值化处理,统计得到不同光斑间距下匙孔开孔面积变化规律,如图7 所示。可以看到,当光丝间距为0 与0.9 mm 时,匙孔面积变化剧烈,表面开口经常发生闭合,匙孔平均面积分别约为5 392 和5 217 像素;而当光丝间距增加到1.2 mm 时,形成的拉长形状匙孔的稳定性有一定提升,平均面积约为6 932 像素,增加了29%;随光斑间距增大到1.2 mm,分离的光束各自形成的匙孔开口面积较小,但稳定性有较大提升,开口面积波动较小且没有观察到匙孔闭合的现象,两个匙孔面积之和的平均值约为1 828 像素,为常规焊接匙孔面积的34%左右。

图7 不同光斑间距下匙孔开口面积变化规律Fig.7 Variation principle of the keyhole opening area with different spot spacing

根据上文研究内容分析,在不同光斑间距下可获得不同的匙孔模式与熔池形状,总结规律如图8 所示。当光斑间距较小时(0.9 mm),两束激光之间仍有较强的耦合作用,与母材的相互作用方式和单光束相似,仍形成一个较深的匙孔,熔池深度也较深;当光斑距离足够大时(1.5 mm),两束激光之间的相互耦合作用足够弱,可以分别和母材相互作用,而由于分开的能量与能量密度均为总量的一半,各自形成的匙孔深度与宽度均较小,最终形成的熔池形状也呈宽而浅;若光斑距离介于两者之间,虽然光束之间的耦合作用减弱,但由于距离不够远,各自与母材相互作用而产生的热、力效应仍在相互影响,因此,形成的匙孔没有完全分离,呈现一个在垂直方向拉长的匙孔,熔池形状也在垂直方向有所变宽,深度方向有所减弱。

图8 不同光斑间距下匙孔与熔池形态变化规律Fig.8 Variation principle of the morphology of keyhole and molten pool with different spot spacing

2.2 双光束激光填丝焊接焊丝熔化特征

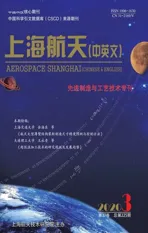

在自熔焊接熔池特征分析的基础上,对填丝焊接过程中焊丝熔化特征进行了研究,相关研究也显示,激光填丝焊接过程中焊丝以液桥过渡的形式熔化过渡进入熔池是最为稳定的[12],单光束激光填丝焊接试验过程如图9 所示。

图9 单光束激光填丝焊接焊丝熔化过渡行为Fig.9 Melting transition behavior of single-beam laser filler wire welding

由图9 可以看到:熔化的焊丝以液桥的形式在匙孔边缘流入熔池,对熔池的冲击较小。但单光束激光在熔化焊丝后仍有较高能量密度,这部分能量在母材表面可以形成一个尺寸较大的匙孔。同时也观察到匙孔及熔池的后方存在一定的波动,有较大数量的飞溅产生,对焊丝熔化过渡的稳定性产生较大的影响。

当采用双光束并行排布方式进行激光填丝焊时,由于光斑间距不同时所对应的匙孔与熔池形状有较大区别,因此,对不同匙孔模式下对熔丝特性的影响进行分析。如图10 所示,当光斑间距较小时(0.9 mm),所形成的匙孔特征与单光束时类似,但由于降低了能量密度,焊接过程中飞溅减少,熔池及匙孔的波动性降低,焊接过程较为稳定。

图10 光斑间距为0.9 mm 时熔丝过渡及熔池流动行为Fig.10 Behaviors of melting transition and molten bath flow when the spot spacing is 0.9 mm

光斑间距增大后(1.2 mm),因激光束作用区域的增加,匙孔形状在垂直方向有一定的拉长,焊丝受热熔化区域也随之增大,焊接过程中,液态金属以稳定的液桥形式流入熔池。同时,直接作用在母材表面上的能量密度会有一定的下降,到匙孔后方区域熔池表面流动平稳,没有明显的飞溅产生,如图11所示。

图11 光斑间距为1.2 mm 时熔丝过渡及熔池流动行为Fig.11 Behaviors of melting transition and molten bath flow when the spot spacing is 1.2 mm

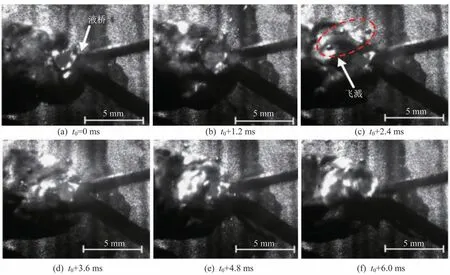

当光斑间距足够大时(1.5 mm),两束激光在焊接区域形成两个独立的匙孔,由于相同激光功率下,两束激光各自的能量密度仅为单光束时的一半,因此,形成了更稳定、尺寸波动更小的匙孔。焊丝末端的两侧各自存在一个较小的匙孔,形成了两个独立的液桥且没有明显的相互作用,熔化的焊丝通过这两个液桥平稳地过渡到熔池中,焊接过程平稳,没有观察到因匙孔波动而导致液桥不稳定的现象,如图12 所示。综合不同光斑间距下的熔丝特征,在这种双匙孔模式下焊丝熔化最为稳定。

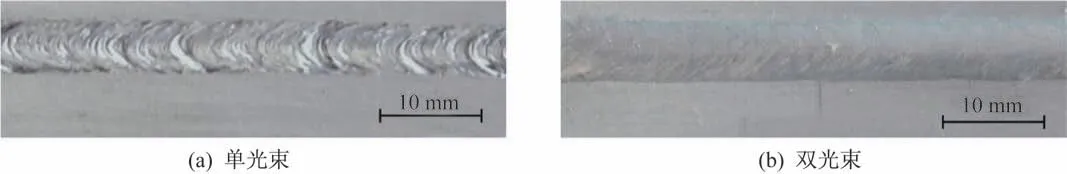

采用不同光束模式得到的焊缝成形如图13 所示。可以看到,单光束激光填丝焊接得到的焊缝边缘较为粗糙,表面为不均匀的鱼鳞纹,可以明显观察到咬边缺陷的存在,如图13(a)所示。而在双光束模式下,焊缝表面均匀平整,焊缝边缘光滑,没有观察到明显的表面缺陷,如图13(b)所示。

图12 光斑间距为1.5 mm 时熔丝过渡及熔池流动行为Fig.12 Behaviors of melting transition and molten bath flow when the spot spacing is 1.5 mm

图13 不同光束模式下激光填丝焊缝成形Fig.13 Welded seams formed by laser filler wire welding under different beam modes

2.3 光丝间距对双光束激光填丝焊接的影响

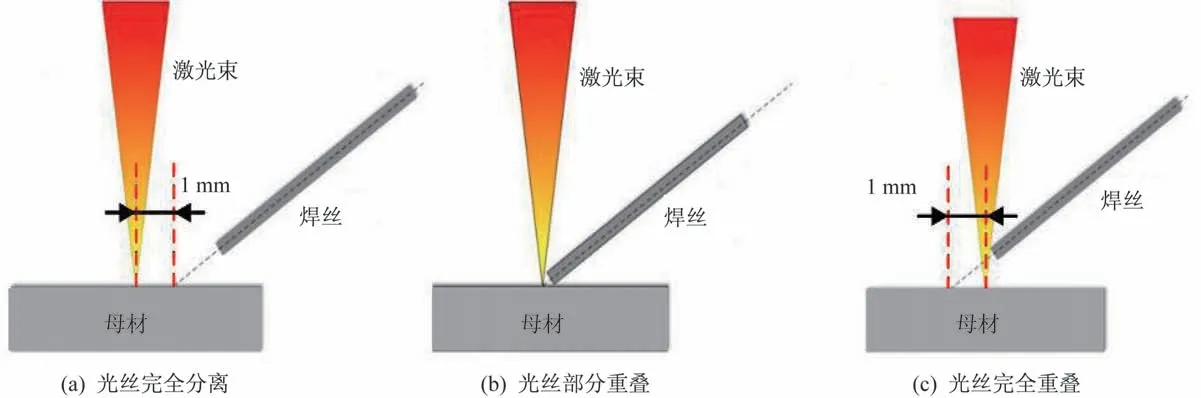

对于激光填丝焊接,光丝间距也是一个重要的工艺参数,因此,以液桥过渡形式,采用不同的光丝间距进行了双光束激光填丝焊接试验,对其焊接过程中焊丝熔化过渡形式进行拍摄,分析熔化过渡特征与熔池流动规律。为量化分析光丝间距影响,设定焊丝及其延长线在母材表面的接触点为原点,激光束作用在此位置时为光丝部分重叠状态,也是前述研究中采用的状态,激光束沿焊接方向分别向前后各自偏移1 mm 的两个位置为光丝完全分离与完全重叠状态,条件如图14 所示。

图14 不同光-丝间距示意图Fig.14 Schematic diagram of different light-wire spacing

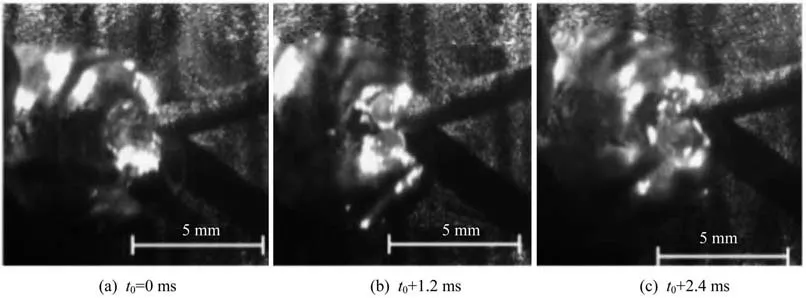

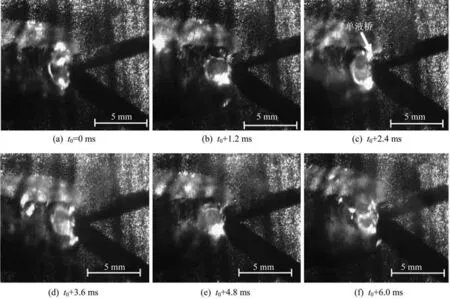

光丝完全分离时焊丝的熔入行为特征如图15所示。此时可以看到,焊丝末端与母材表面的接触点位于激光束作用点的前部,并未受激光束的直接作用,焊丝末端形成的液桥并非完整的双液桥形式,焊丝主要由熔池和等离子体的热作用而熔化。在这种条件下,焊丝熔化并不充分,焊丝末端更容易以软化的熔融态形式进入熔池,接着在匙孔区域受激光束作用而完全熔化,对匙孔稳定性有一定的影响。因此,可以观察到有少量飞溅产生,但整体的焊接过程仍保持较为稳定的状态。

图15 光丝完全分离状态下的熔池动态行为Fig.15 Dynamic behavior of the molten pool when the light and welding wire are completely separated

在光丝完全重叠条件下,焊丝熔化过渡特征如图16 所示。此时焊丝末端与母材表面的接触点已在激光作用点之后,遮挡了激光束能量传输的光路,因此,激光束能量会先使焊丝熔化,而后才作用在母材上。在焊丝末端,熔化形成的液滴并不能直接进入到熔池当中,而是在试件表面上方一定高度位置,与熔池之间形成了一个拉长的“液桥”,液滴由此在进入熔池,同时也对熔池有一定的冲击作用,使得匙孔与熔池的稳定性受到影响,波动剧烈,焊接过程中可以观察到较多飞溅的产生。

图16 光丝完全重叠条件下的熔池动态行为Fig.16 Dynamic behavior of the molten pool when the light and welding wire are completely overlapped

3 结束语

1)对于并行双光束激光焊接,光斑间距在0.9 mm 内时匙孔形态与单激光焊接类似;间距增大到1.2 mm 时,匙孔开口面积增加29%,匙孔闭合频率降低;间距增加到1.5 mm 时,可以形成相对独立的两个小匙孔,开口面积总和仅为单激光焊接时的34%,匙孔无闭合现象且熔池稳定。

2)在进行填丝焊接时采用并行双光束模式,焊丝末端两侧受两个独立匙孔的作用,形成了两个稳定的液桥,同时由于能量密度的降低,各自对母材的作用减弱,熔池的表面流动更加稳定,显著提高了焊丝熔化过渡的稳定性。

3)对于并行双光束激光填丝焊接,焊丝与光束部分重叠时熔化过渡过程最为稳定,在光丝分离间距1 mm 范围内焊接过程较为稳定;光丝重叠范围达到1 mm 时焊接过程不稳定。