航空铝合金材料的数控工艺与电导率关系研究

2020-06-29李力

摘要:通过改变航空铝合金材料加工方式的实验分析,研究了加工工艺对航空铝合金材料电导率特性的影响规律。从4个方面改善加工工艺,使航空铝合金材料特性及其电性能在加工前后保持一致。实践证明,所归纳总结的成果对于研究航空铝合金的数控工艺与电导率关系有重要的参考作用。

关键词:航空铝合金;数控加工工艺;电导率

0 引言

航空鋁合金具有优良的性能,是交通运输、建筑、电力通信、航空航天及其他领域的重要材料[1-3]。在某大型飞机零件的生产中,铝合金预拉伸板大量应用在飞机的壁板、框、梁、肋等结构件上。对加工后的零件更多地采用电导率检查,电导率检验是判断金属材料或零件热处理质量是否合格的重要手段,其快捷、有效,可替代硬度检查。铝合金零件在加工过程中表面会发生过烧现象,出现晶界熔化三角区和复熔球等,如图1所示,最终会使电导率值下降。因此,从加工工艺角度出发保持铝合金的电性能,是该领域人员研究的重要课题。

1 基于数控设备下刀方式对电导率的影响实验

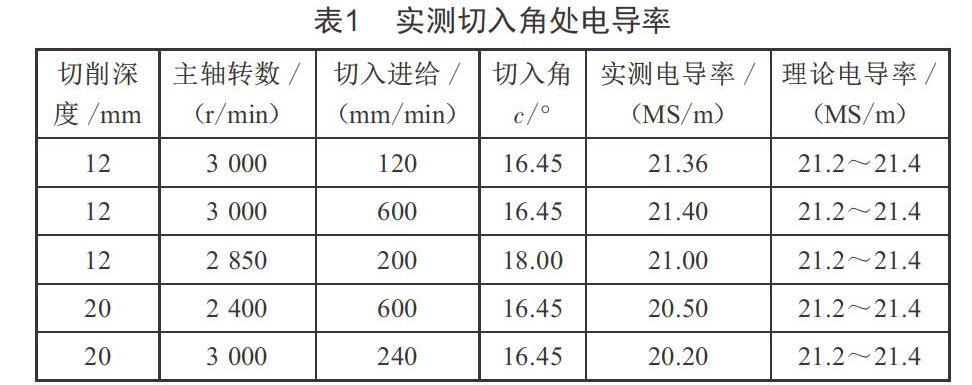

通过实验证明下刀方式对电导率的影响,实验环境为:温度12 ℃,仪器放置时间大于15 min,测量仪器为SIGMATEST EC2.068,材料牌号为B95пчт2(7B04-T7451),材料厚度为45 mm,实验切入倾斜角度为16.45°~18°,机床型号为FP-PM-N/C-5。多次实验的结果平均值如表1所示。

从数据可知,当切削深度增加时,切削表面温度升高导致电导率下降。生产现场加工环境要比实验环境更糟,特别是还存在因铝屑排屑困难导致切削表面瞬间高温的问题。因此,为减少切削热对电导率的影响,要从改善数控加工工艺方法方面着手解决问题。

2 改善数控加工工艺方法

(1)采用圆角过渡法,是通过数控程序使其在转折尖角处采用较小半径圆弧模式处理过渡的方式。目的是使机床在转角处不作停留,连续切削,避免在转角处切削停顿时间太长,就不会在一点聚集太多热量,同时也减少了对机床结构的冲击,对机床是一种保护。

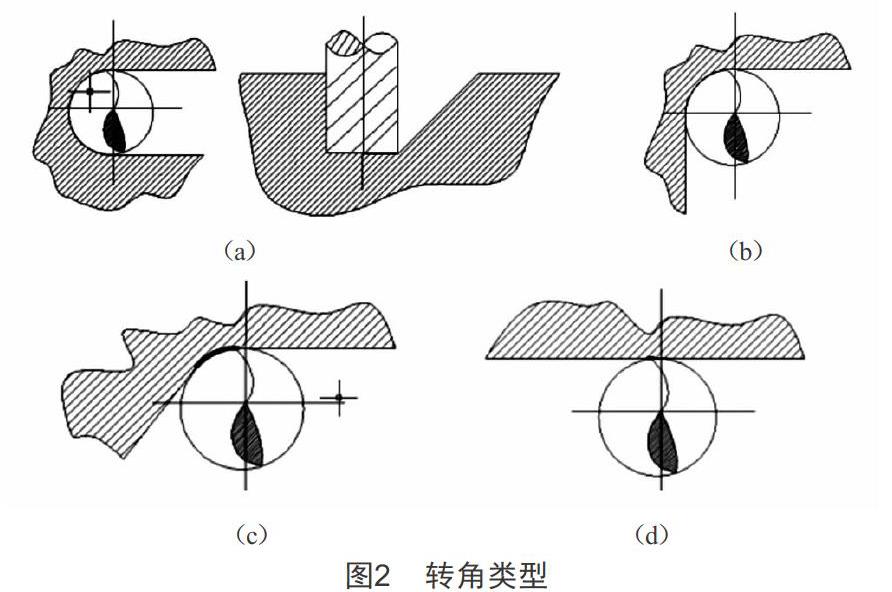

转角类型如图2(a)~(d)所示,其中(a)最劣,(c)最优,可以通过选用小直径刀具实现。

(2)采用插铣方法,也称为“切入法铣削”,它能提供一种高生产率铣削深凹槽的方法,不需要高速加工,只要机床刚性好,它可以通过使用插铣刀,用一系列的重叠切入粗切材料,达到较高的金属切除率。这些切入是以直线的Z轴运动切入工件,类似于钻削运动,简单的也可以用钻削代替。当进行深孔钻削过程时,应采用喙钻的进给方式,以进行断屑和排屑。同时可以采用高压内冷的刀具,如图3所示,将金属屑迅速排出孔外,但对机床主轴结构具备内冷系统有要求。

(3)采用多分层降低切削参数方法,即采用分层切削法改善铣削加工过程中对材料电导率的影响,主要是源于对材料切削时排屑的改善,使切削过程中产生金属屑的排出阻力更小,更加流畅,刀具对材料表面做功减少,最终降低了切削热的产生。在刀具足够锋利的情况下,每层切削厚度越小,产生的切削热就越少。

(4)采用综合法,即采用合理的刀具几何形状和切削方式(刀具刃磨、高速铣、改善冷却等)。当刀具不锋利时,刀具对材料的剪切力不足,会造成对金属表面的拉伸,使金属表面晶格扭曲,也会使电导率异常。同样,铣削加工中,刀具刃磨的好坏,几何角度设计的合理与否,是否采用了高速切削加工,是否采用了高压强力冷却和内冷等都是影响铝合金材料电导率变化的因素。

3 结语

通过以上4种方法对加工工艺进行改进后,航空铝合金材料零件电导率达到材料初始值。此次实验分析对于未来该领域发展具有一定的参考作用。

[参考文献]

[1] 陈志国,杨文玲,王诗勇,等.微合金化铝合金的研究进展[J].稀有金属材料与工程,2010,39(8):1449-1504.

[2] 袁生平,蒲雄,张国君,等.多重时效析出第二相对Al-Mg-Si合金电导率的影响[J].中国有色金属学报,2010,20(11):2070-2074.

[3] 金莉.LC9-CgS1自由锻件电导率检测结果的试验分析[C]//2012陕西省第十三届无损检测年会论文集,2012:130-135.

收稿日期:2020-03-13

作者简介:李力(1969—),男,辽宁沈阳人,高级工程师,沈阳飞机工业(集团)有限公司民机加工分部(数字化车间)主任,研究方向:航空数控高效加工技术、数字化车间构建与管理、航空制造MES应用。