支持环盖板断裂原因分析及改进

2020-06-29杨雨地李超宁余福鼎

杨雨地 李超宁 余福鼎

摘 要:支持环盖板是固定接触网定位线夹的关键零件,线路运行现场由于车辆通过产生的长期振动及交变载荷容易引起支持环盖板的疲劳断裂。通过对支持环环盖板失效形式的研究分析,结合线路安装环境的实际情况,从选材和结构设计对产品进行优化,防止支持环盖板产生断裂,影响行车安全。

关键词:支持环盖板;氢脆;应力集中;晶间腐蚀

0 引言

地铁某线路接触网在正常使用维护过程中发现有个别支持环盖板出现断裂的情况,如图1所示。断裂的位置均在靠近圆弧高点处。从图1断口的形状观察,整个断口面色泽较均匀,没有发现先期出现裂纹应有的腐蚀痕迹面。断口靠近表面处没有明显的拉伸引起的缩陷痕迹,说明断裂主要呈现的是脆断。

对支持环盖板进行受力分析和理化检验分析断裂的原因,并针对性的改进产品,从而避免使用中的断裂发生。

1 原因分析

根据现场使用多年及断口表现的情况,从零件结构的受力、原材料的化学成分、硬度、断口观察、金相组织、材料特性等方面进行分析[1]。

1.1 结构受力分析

支持环零件的材料为CuNi2Si铜合金,最大水平工作载荷2.5kN,滑动载荷3.3kN,紧固力矩25~32N·m。

对零件进行有限元结构分析,得出结论:采用CuNi2Si材料制造该零件时,其结构设计合理,整个受力最高点均在安全范围内。

图2显示,在断裂部位的应力最大为200MPa,支持环盖板材质是CuNi2Si,其屈服强度≥370MPa,实际应力200MPa小于材料许用应力260MPa,因此支持环盖板断裂部位的强度满足设计要求。

1.2材料的化学成分

从断裂件上取样进行化学成分分析,主要元素如表1所示Ni、S、Si均在要求范围,Fe、Pb、Mn等杂质均低于标准允许的最高限。其结果符合DIN17666-1983标准要求。

1.4 断口观察与分析

失效支持环盖板断口的宏观形貌如图3所示,断面没有明显的裂纹源指向性,并且没有新旧断面的特征(由长期使用过程中导致的疲劳作用条件下,初始裂纹逐渐扩展导致的裂纹)。因此由于使用过程中导致的疲劳断裂的可能性较小,瞬间断裂(短时过载断裂)的可能性较大。

失效样品断口在扫描电镜下的微观形貌如图4所示从失效的微观形貌可以看出,断面以冰糖状的脆性断裂特征为主。虽然断面受到氧化和污染,但并未出现大面积的夹杂物,即没有明显的作为裂纹源的位置,这与宏观观察所见没有明显的裂纹扩展方向一致。从冰糖状的断口形貌中可见在晶粒的晶界位置存在许多微裂纹,这些微裂纹的扩展是导致断裂的主要原因。晶界处产生微裂纹也说明材料的晶界强度微弱。

1.5 金相分析

断口观察未发现夹杂、先天裂纹及颗粒特别粗大的情况。在断口处取金相组织样块,通过观察其金相组织,无过烧现象,如图5所示断裂失效的和正常样品的晶粒尺寸都比较均匀,整个组织正常。

失效样品和正常样品的金相组织如图5所示,从金相组织中可以看出,正常样品的晶粒较失效样品略细小,但是无论正常样品还是失效样品,晶粒样品尺寸都比较均匀,并没有发现异常粗大的晶粒,晶粒大小虽然对合金的强度和硬度有一定的影响,但是对于该零件采用的CuNi2Si合金而言,合金为典型的时效强化型合金,合金强度和硬度的提升主要依靠时效过程中析出的强化相,而晶粒大小的影响较小。时效析出相的形貌和尺寸也会影响最终断裂时的断裂方式(沿晶断裂或者穿晶断裂)。

1.6 材料特性分析

CuNi2Si材料具有组织结构稳定,易获得高强度性能等特点,但也存在晶间富集Ni2Si过多时易产生晶间腐蚀,在酸性环境下受力使用时易产生应力腐蚀现象。当强度过高时,其延伸率将降得较低。如果施加的力大于它的承受力时,零件易发生脆断现象。

1.7 小结

综合以上进行分析,零件在安装紧固过程中因零件内圆弧半径较管外圆大,基本是弧顶部先接触管壁形成受力支点,螺栓继续紧固,螺孔处与支点形成一个弯曲力矩,零件支点处的外部受拉。于是在支点部位受拉应力最大,即最薄弱处(见图6)。

当零件的延伸率较大,塑性较好时,支点处的外部受拉产生塑性变形,使得零件内圆弧能紧贴定位管外壁,产生多个支点,改善了零件的受力状况。反之如果延伸率过小,发生的将是脆断。这种断裂一般在零件延伸率较小,而紧固力过大的情况下易发生。

从零件断口分析,各种指标尽管都在合适的范围内,但硬度值偏于上限,说明零件强度高而延伸率相对较低,应力过大时易发生脆断,所以断口处没有拉伸缩陷的痕迹。在现场检测零件安装的紧固力矩时发现有个别紧固力矩超大现象,所以不排除因紧固力矩过大造成断裂。零件在使用中长期承受较大拉应力及振动疲劳的影响,如果再有应力腐蚀,将会加剧零件断裂的发生。因此,这种零件断裂是由多种原因共同作用造成的。

结合以上分析结果,要避免或减少造成零件破断的多种因素,如继续采用原CuNi2Si材料,在制造过程中就必须掌握好强度不宜过高,延伸率越大越好。即便这样铜合金件易产生的应力腐蚀在大面积使用中的某个零件上仍可能发生。

2 改进方案

按照上述原因分析支持环盖板选取延伸率更大的材质进行验证,并对结构进行设计优化,使其综合力学性能更稳定。

2.1 更改材质

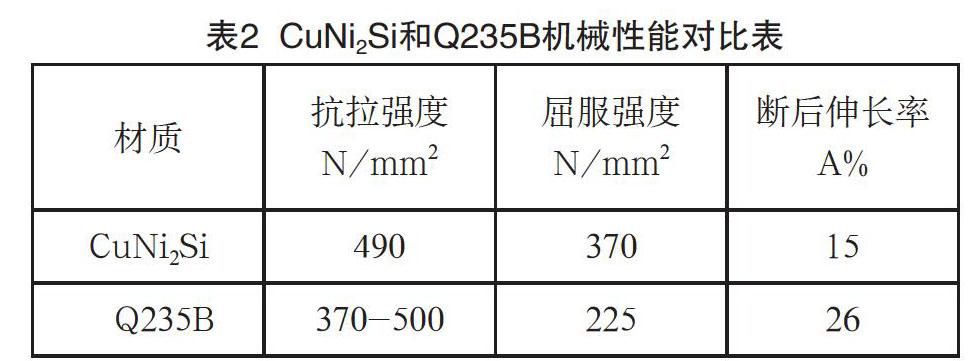

根据以上分析结论,鉴于现场使用是零件套在钢质的定位管上,为避免上述缺点就应该采用一种延伸率较高,强度适中,不会产生应力腐蚀,且与钢质定位管搭配较好的材料。可采用目前锻造工艺比较成熟、延伸率达到26%的Q235B结构钢。CuNi2Si按照DIN EN12163-1998,Q235B按照GB/T700-2006如表2所示。延伸率相对于CuNi2Si提高11%。

2.2 结构优化设计

在零件结构上进行优化设计,使其力学性能增强,与支持环本体的综合力学性能更匹配。

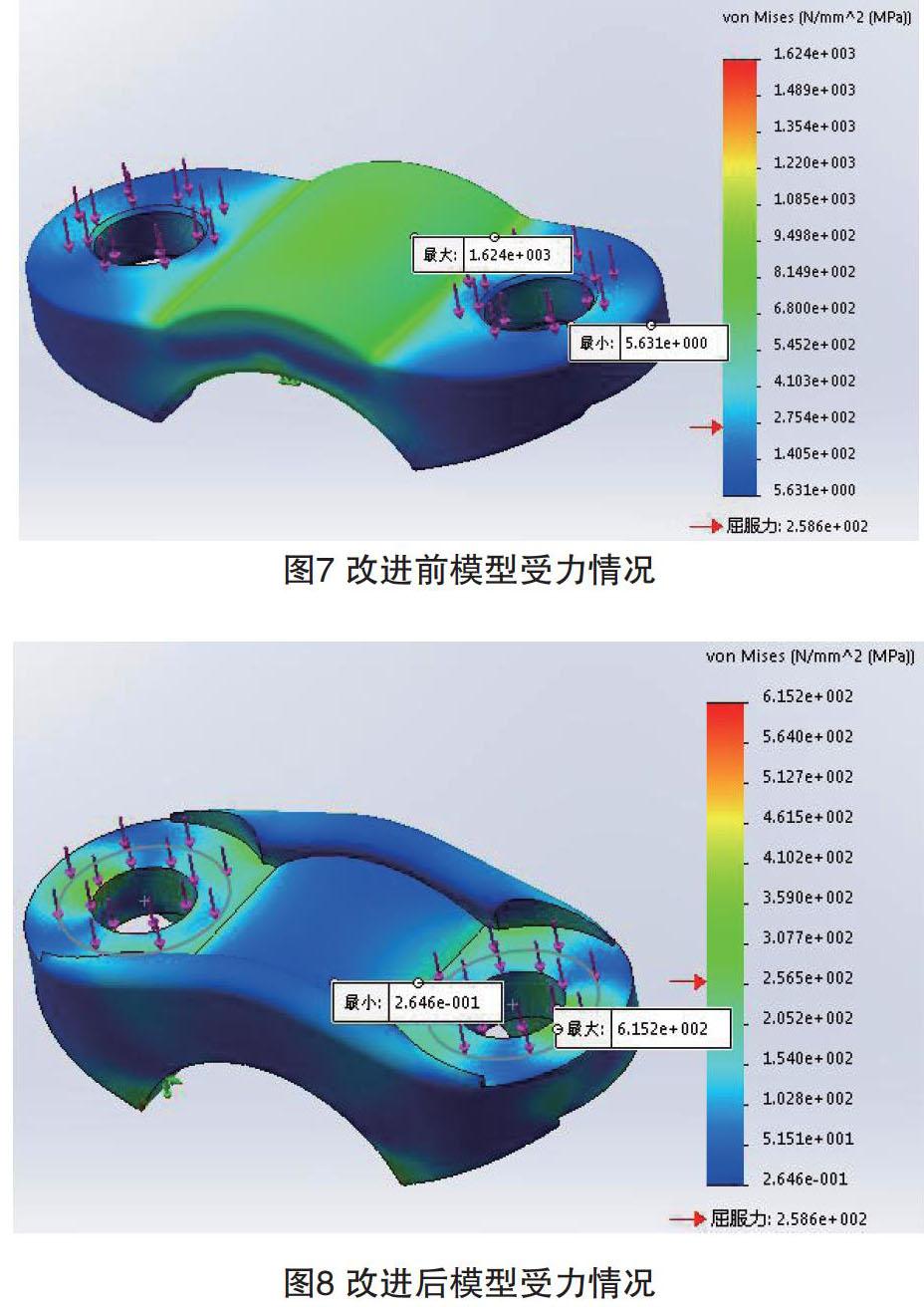

对支持环盖板改进前和改进后进行有限元分析,如图7和图8所示断裂部位改进后比改进前屈服力明显增大。

3试验验证

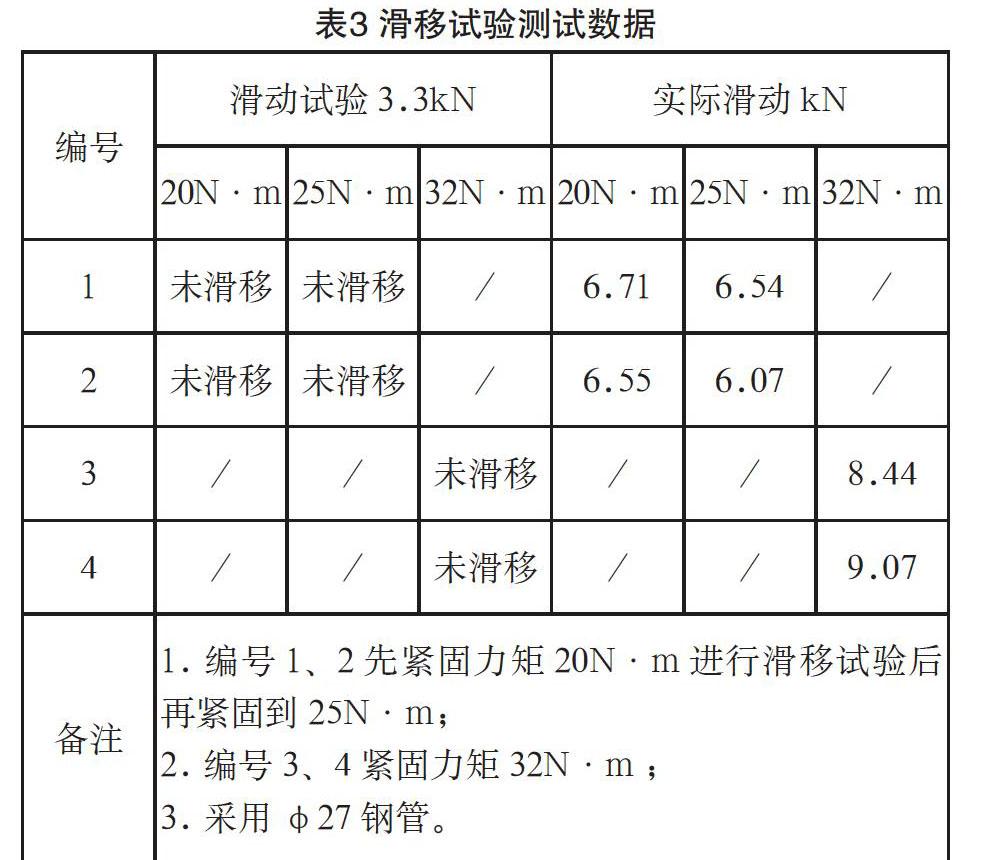

材料更改为Q235B,并对结构进行了优化。对更改后的试验件进行了检验。如表3所示。

2.编号3、4紧固力矩32N·m;

3.采用φ27钢管。

分别按照要求表3中力矩进行螺栓紧固,进行滑移试验3.3kN未滑移,支持環盖板未出现断裂,完全满足设计要求。

4 结论

支持环盖板由于承受着安装预紧力及工作使用时的应力,使零件局部产生塑性变形,加之环境介质的共同作用,使支持环盖板内壁与弓形定位管接触的狭缝处产生应力腐蚀裂纹,导致支持环盖板过早地产生了应力腐蚀断裂。

更换材质、改进结构后的支持环盖板通过现场试挂24个月,未出现断裂。通过对支持环盖板的改进及试验验证,对今后解决同类型问题积累了一定的经验。

参考文献

[1] 涂建国,李晓玲.支持环盖板断裂原因分析[J].理化检验(物理分册),2014,50(3):232-234.