基于PMMA微球造孔剂的多孔保护层制备

2020-06-29王亚珍黄月文

宋 斌,王亚珍,黄月文

(1.中科院广州化学有限公司,广东 广州 510650;2.江汉大学 化学与环境工程学院,湖北 武汉 430056)

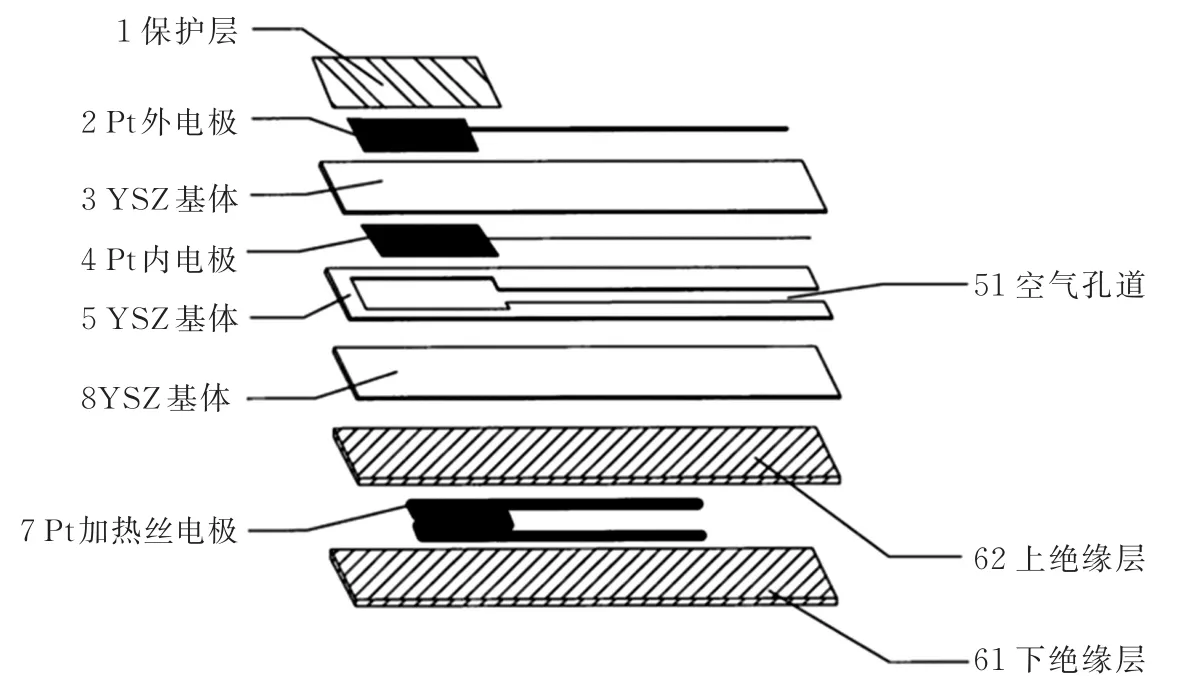

汽车氧传感器芯片的多孔保护层位于Pt外电极之上,如图1所示[1],能对废气中的杂质起到“过滤”作用[2],并维持电极的长期稳定性[3]。多孔保护层能有效减少C、Pb等微粒在电极表面沉积[3],避免堵塞电极[4];以及减少 S、P、Pb等与电极发生化学反应[2],尤其是 Pb中毒使电极失效。因此,保护层是氧传感器的重要功能层[3]。制备多孔保护层的方法有:添加造孔剂法、有机泡沫浸渍法、发泡法、溶胶- 凝胶法(Sol-Gel)、凝胶浇注法(Gel-Casting)、自蔓延高温合成法[5]。其中,添加造孔剂法具有可制得形状复杂、各种气孔结构制品的优点。多孔保护层的孔隙率和孔径的影响因素有造孔剂种类[6]、用量[7]、粒径[8-9],浆料配方以及烧结温度[7]等。造孔剂分为无机造孔剂和有机造孔剂两种,如无机的 CaCO3[10]、NH4HCO3[11]、碳粉[7,12-13]、球形石墨[14]、SiO2气凝胶[15]等;有机的聚苯酯[16]、尿素[17-18]、淀粉[7]、聚甲基丙烯酸甲醋(PMMA)[19]、纤维素[20]、叔丁醇[21-22]等。黄海琴等[23]研究发现,当造孔剂含量为4% ~6%时,材料在抗热冲击性上也能保持比较好的性能。而Lu等[24]研究发现当造孔剂用量为15%时,材料抗压强度降低。所以,造孔剂的用量应在合适的范围,以满足材料抗热冲击、物理强度等性能的要求。本文通过造孔剂种类的优选,以及优化造孔剂用量、粒径等,研究并制备适宜孔径的多孔保护层。

图1 氧传感器芯片的结构Fig.1 Structure of lambda sensor chip

1 实验部分

1.1 实验原料

Al2O3,日本昭和电工株式会社;钇稳定氧化锆5YSZ,圣戈班西普磨介(邯郸)有限公司;钇稳定氧化锆8YSZ,日本TOSHO公司;钇稳定氧化锆8YSZ,宜兴摩根热陶瓷有限公司;聚甲基丙烯酸甲酯PMMA微球(粒径依次为100、20、5 μm),广州天至化工有限公司;BaCO3、活性炭、松油醇、乙基纤维素(牌号依次为EC4、EC45、EC300),上海阿拉丁生化科技股份有限公司;高沸点溶剂混合二元酸酯(DBE),Sigma-Aldrich西格玛奥德里奇(上海)贸易有限公司;其他试剂均为分析纯。

1.2 实验设备

XL30&DX-4扫描电子显微镜,荷兰飞利浦公司;行星球磨机,南京大学仪器厂;Keko丝印机,新宝华电子设备有限公司;DF-101S集热式恒温加热磁力搅拌器、DW-3型数显电动搅拌器,巩义市予华仪器有限责任公司。

1.3 实验过程

1.3.1 粘接剂的配制 在烧瓶中加入一定量的乙基纤维素,溶于松油醇,用DW-3型数显电动搅拌器以200 r/min的搅拌速度、80℃的油浴条件下搅拌3 h,直至完全溶解,配制成粘接剂。然后用200目滤布过滤,静置过夜,备用。

1.3.2 浆料的配制 按一定比例依次加入溶剂、分散剂、消泡剂、流平剂、粉料和造孔剂等,球料质量比为2∶1,用行星球磨机以400 r/min速度搅拌6 h至均匀;然后加入适量粘接剂,继续球磨6 h,配制成浆。最后,球料分离,用滤布将浆料过滤,静置过夜,备用。

1.3.3 多孔保护层的制备 在生瓷带上用Keko丝印机以网高500 μm的条件印刷浆料,印刷3次,以保证印刷图形有足够的厚度。然后经切割、排胶、烧结制得多孔保护层。

2 结果与讨论

2.1 粉体材料的选择

依次选取昭和Al2O3、圣戈班5YSZ、TOSHO和宜兴的8YSZ作为保护层的主材料,碳粉为造孔剂,并按一定比例配制成浆料,然后用Keko丝网印刷机以500 μm网高条件印刷在外电极上方,最后在高温炉中依据芯片升温曲线烧结至1 450℃。其中昭和Al2O3、圣戈班5YSZ以及TOSHO的8YSZ配制的浆料烧结成瓷,且孔隙少,如表1所示;宜兴8YSZ配制的浆料烧结至1 450℃,未成瓷,孔隙多且孔径均匀,成孔效果好。因此,优选宜兴8YSZ作为粉体材料制作保护层。

表1 不同粉体保护层的烧结Tab.1 Sintering of different powders protective layer

2.2 造孔剂类型的选择

依次选取BaCO3、碳粉、PMMA微球和生粉作为造孔剂,然后与宜兴8YSZ粉体以一定比例配制成印刷浆料,接着印刷、烧结(条件同前2.1部分),最后用电子显微镜观察烧结后的孔径。其中BaCO3配制的浆料烧结后孔隙少,共烧匹配好,但为闭孔;碳粉烧结后孔隙多,但分布不均匀,局部出现较大孔洞,可能是因为碳粉比表面积大易团聚导致;PMMA微球烧结后,孔隙多,且分布均匀,成孔效果好;生粉烧结后孔隙多,但孔径大小和分布均不均匀,是因为在排胶阶段生粉和乙基纤维素的挥发温度在325~375℃范围重叠,会互溶,未起到有效的支撑作用[1],导致局部孔隙增大。因此,优选PMMA微球作为造孔剂制作保护层。

2.3 造孔剂粒径的优化

依次选取了粒径为100、20和5 μm的PMMA微球作为造孔剂,然后与宜兴8YSZ粉体以一定比例配制成印刷浆料,接着印刷、烧结(条件同前2.1部分),最后用电子显微镜观察烧结后的孔径。100 μm的PMMA微球的保护层浆料烧结后孔径为大于10 μm,尺寸大,不适宜做多孔保护层;20 μm 的 PMMA 微球烧结后孔径在 4.99 ~ 8.93 μm,但分布不均匀,如图 2(a)所示;5 μm的PMMA微球烧结后孔径在3.05~ 5.14 μm,且分布均匀,如图2(b)所示,但仍需降低至1~3 μm为宜,以提高保护效果。因此,优选粒径为5 μm的PMMA微球作为造孔剂制作保护层。

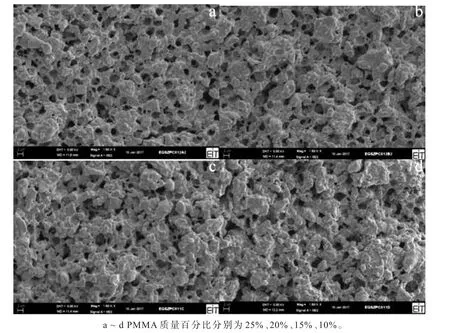

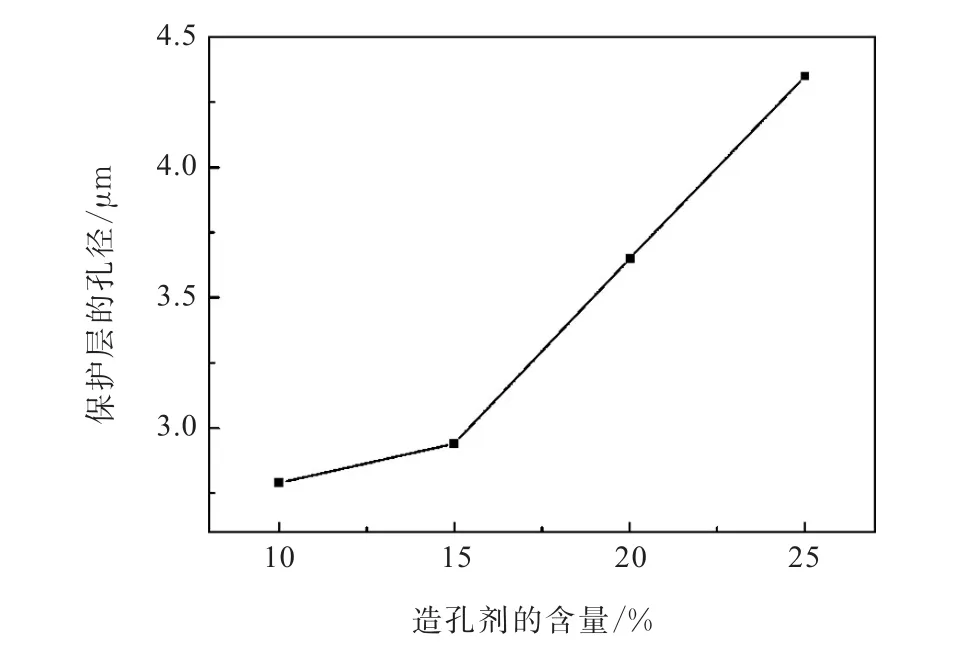

2.4 造孔剂含量的优化

依次添加了质量百分比为25%、20%、15%、10%的造孔剂PMMA微球(5 μm),然后与宜兴8YSZ粉体以一定比例配制成印刷浆料,接着印刷、烧结(条件同前2.1部分),最后用电子显微镜观察烧结后的孔径。PMMA微球烧结的保护层孔隙大小一致、分布均匀,成孔效果好,如图3所示。随着PMMA微球含量由10% 提高到25%,孔径也逐渐从2.79 μm提高到4.35 μm,如图4所示。其中当PMMA微球含量在15% 时,最大孔径为2.94 μm,且平均孔径为2.44 μm,符合芯片保护层的要求。因此,优化PMMA微球的含量为15%。

图2 不同粒径造孔剂PMMA微球的保护层表面SEM图Fig.2 SEM images of protective layer surface morphology with pore former PMMA microspheres with different particle size

图3 不同含量造孔剂的保护层表面SEM图Fig.3 SEM images of protective layer surface morphology with pore former of different content

图4 造孔剂含量对保护层孔径的影响Fig.4 Effect of pore former content on protective layer aperture

2.5 浆料配方的优化

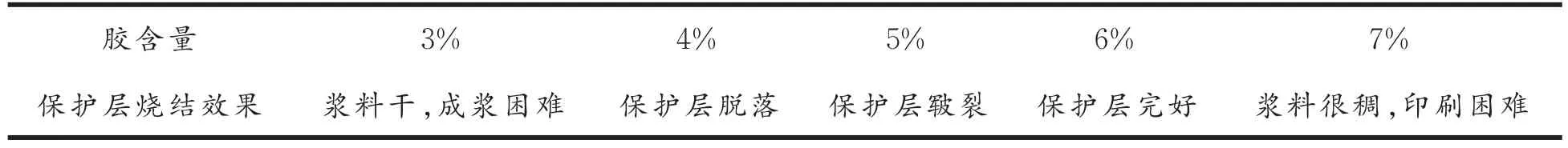

当保护层浆料胶含量为3%时,成浆效果差,如表2所示。当胶含量由4%提高到6%,烧结效果明显改善,但印刷厚度偏低,需要提高固含量和黏度;当胶含量为7%时,黏度过高、印刷粘网。当固含量由39.08%提高到39.79%时,黏度由246 kcp升高到366 kcp,如表3所示,固含量39.39%时的黏度适宜。更换粘接剂树脂,如表4所示,当使用15%EC4+10%EC45配比时,印刷下浆量多,且印刷效果好。因此,优化的保护层浆料配方为胶含量6%、固含量39.39%以及粘接剂树脂优选为15%EC4+10%EC45的乙基纤维素。

表2 保护层浆料胶含量的优化Tab.2 Optimization of slurry formula for protective layer

表3 保护层浆料固含量的优化Tab.3 Optimization of protective layer slurry solid content

表4 保护层浆料粘接剂树脂的优化Tab.4 Optimization of protective layer slurry adhesive resin

3 结语

1)通过优选造孔剂种类、优化造孔剂粒径和含量来调整保护层孔隙大小,确定了孔隙多,且分布均匀的条件:优选PMMA为造孔剂、优化造孔剂粒径为5 μm以及造孔剂含量为15%。

2)通过调整浆料配方,提高了固含量和黏度,进一步优化保护层的孔隙,并增加保护层的厚度,提高保护效果。最后确定了优化条件:优选宜兴8YSZ作为粉体材料、优化胶含量为6%、固含量为39.39%以及优选粘接剂树脂为15%EC4+10%EC45比例的乙基纤维素。

3)在优化的条件下,保护层成孔效果好、孔隙多、孔径均匀,且平均孔径为2.44 μm,符合芯片保护层对气孔尺寸的要求。