普通硅酸盐水泥砂浆固定放射性固体废物的配方

2020-06-29赵大鹏郑佐西朱欣研马梅花

赵大鹏,郑佐西,朱欣研,张 怡,马梅花

中国原子能科学研究院 放射化学研究所,北京 102413

在核工业的生产和研究以及核设施退役过程中,会产生大量放射性固体废物,在这些放射性固体废物中,中、低放射性固体废物是主体,约占总体积的90%[1]。根据废物最小化管理原则,对于可压缩的中、低放固体废物,采取预压缩、超级压缩来大幅度减小废物体积,形成超级压缩饼,再对超级压缩饼进行装箱、水泥浇筑固定的方式处理,形成整备的废物体,并且使得该类型废物体的整体性和整体强度等参数满足安全运输、储存和处置的要求[2-4]。

为保证该种废物体得以安全运输、储存和处置,根据核行业标准EJ1186-2005[5]中对于废物体的要求:对低、中放废物,通常采用水泥砂浆或细石混凝土作固定介质,其性能应满足以下要求:水泥砂浆28 d抗压强度不小于60 MPa,流动度不小于310 mm,抗渗性能28 d Cl-渗透电量不大于2 500 C。

较82.5#高强硫铝酸盐水泥而言,42.5#普通硅酸盐水泥具有以下特点:价格便宜,每吨售价在500元左右,仅为82.5#高强硫铝酸盐水泥价格的1/3,其货源广泛,使用较为广泛,大多数水泥厂家均有生产,82.5#高强硫铝酸盐水泥生产厂家少,存在受生产企业制约的情况;性能稳定,无早强性能,释热较为平缓,不易开裂[6]。本工作拟选择42.5#普通硅酸盐水泥、石英砂和掺合料作为固定基材,研究水灰比、灰砂比、砂子级配以及添加料、添加剂加入量等因素对水泥砂浆性能的影响,研究各个因素对水泥砂浆流动度、28 d抗压强度、28 d抗Cl-渗透性能影响规律,以最终筛选出满足标准要求的水泥砂浆固定配方。

1 实验部分

1.1 材料和仪器

42.5#普通硅酸盐水泥,北京金隅北水环保科技有限公司;人工石英砂,其中:细砂粒径为0.5~1.0 mm,中砂粒径为1.0~2.0 mm,粗砂粒径为2.0~3.0 mm,北京三八石英厂;减水剂,西卡河北建筑材料有限公司;粉煤灰与硅灰,市售。

SW-6D混凝土电通量测定仪,北京盛世伟业有限公司;NLB-3水泥胶砂流动度测定仪,天津建科实验仪器厂;ZS-15型水泥胶砂振实台,北京中科路达实验仪器有限公司;JJ-5 水泥胶砂搅拌机、HBY-40A型水泥混凝土恒温恒湿标准养护箱、MYL-300A型压力试验机,无锡建仪仪器机械有限公司。

1.2 实验流程及检测方法

水泥砂浆性能测试实验流程图示于图1。

图1 水泥砂浆性能测试实验流程图Fig.1 Flow chart of cement mortar performance test

1.2.1流动度的测量 按所选配方加入水泥,然后加水并记录加水时间。安置到水泥胶砂搅拌机上搅拌,先低速搅拌60 s,至30 s时均匀加入砂子,再高速搅拌30 s,关闭搅拌机90 s,关闭时在15 s内将叶片和锅壁上的水泥砂浆刮入锅中间,最后高速搅拌60 s。各个搅拌阶段,时间误差应在±1 s以内。按照国家标准[7]来测量流动度,首先将水泥胶砂流动度测定仪(跳桌)调水平后,搅拌好的水泥浆分两次迅速装入流动度测定用试模。第一次装至截锥圆模高度约2/3处,用小刀在相互垂直两个方向各划5次,用捣棒由边缘至中心均匀捣压15次;第二次装至高出截锥圆模约20 mm,用小刀在相互垂直两个方向各划5次,再用捣棒由边缘至中心均匀捣压10次。取下模套,用小刀从中间向边缘分两次刮去高出截锥圆模的胶砂,并擦净跳桌桌面。垂直提起截锥圆模,开动跳桌,每秒1次,跳动25次。用卡尺测量水泥砂浆通过圆心三个方向的直径,记录。

1.2.2抗压强度的测量 按照国家标准[8]来测量抗压强度。将搅拌好的水泥浆注入40 mm×40 mm×160 mm抗压强度测定用模具,在振实台上成形,在20 ℃±1 ℃养护箱内养护20~24 h,湿度大于90%,脱膜,在20 ℃±1 ℃水中养护28 d。利用抗压强度实验机测量水泥固定体抗压强度,棱柱体中心与压力机受压中心差应在±0.5 mm内,棱柱体露在压板外的部分约有10 mm,在整个加荷过程中以(2 400±200) N/s的速率均匀地加荷直至破坏,记录最大荷载。强度计算公式如式(1)。

(1)

式中:RC,抗压强度,MPa;FC,破坏时的最大荷载,N;S,受压部分面积,mm2。由上述实验方法,每个配方有六个平行测量值,如果六个测量值中有一个超过六个平均值的±10%,就应剔除这个结果,而以剩下五个的平均数为结果。如果五个测定值中再有超过它们平均数±10%的,则此组结果作废。

1.2.3抗Cl-渗透性的测量 按照文献[9]附录3中的方法来测量抗Cl-渗透性。

(1) Cl-渗透电量的测量,将搅拌好的水泥浆注入φ95 mm×51 mm Cl-抗渗性测定用模具,在振实台上成形,在20 ℃±1 ℃养护箱内养护20~24 h,湿度大于90%,脱膜,在20 ℃±1 ℃养护箱中养护28 d。将水泥固定体试样在空气中放置1 h风干,用石蜡密封试样侧表面,放入真空饱水实验箱,经过真空饱水22 h后取出试样,擦净,在室温,放入SW-6D混凝土电通量测定仪的外加电压池内,正极注入NaOH(0.3 mol/L),负极注入NaCl(w=3%),接通电路,电压为60 V±0.1 V,开启测试,6 h打印测量结果。测试期间或之后用自动数据处理设备进行积分求和并显示库仑值。通过的总电量是测试期间混凝土电导的电量。

(2) 试样计算,如果每隔30 min记录一次电流,那么根据梯形法则,可通过公式(2)进行求和。

Q=900(I0+2I30+2I60+……+

2I300+2I330+2I360)

(2)

式中:Q,通过的电量(即Cl-渗透电量),C;I0,通过电压以后的瞬间电流,A;I30,加电压30 min以后的电流,A,以此类推。如果试样的直径不是95 mm,式(2)中建立的总电量值须调整,用式(3)计算。

QS=Qx×(95/x)2

(3)

式中:QS,通过直径为95 mm试样的电量,C;Qx,通过直径为x的试样的电量,C;x,非标准试样的直径,mm。

2 结果与讨论

水泥砂浆配方研究的参数选择如下:水灰比(加入水和胶结材料的质量比)为0.35~0.50,灰砂比(加入胶结材料和石英砂的质量比)为1∶1.4~1∶2.0。胶结材料包括水泥、粉煤灰和硅灰。

2.1 基础配方研究

基础配方研究,只利用水泥、石英砂作为主要原材料,经实验,减水剂加入质量(w(减水剂))为胶结材料质量的5‰左右,可保证流动度适中且水泥砂浆不分层。减水剂种类繁多,效果、浓度、副反应均不相同,本工作选用羧酸类减水剂,若采用其他类型减水剂,不适合此添加比例,需单独实验。

2.1.1流动度研究

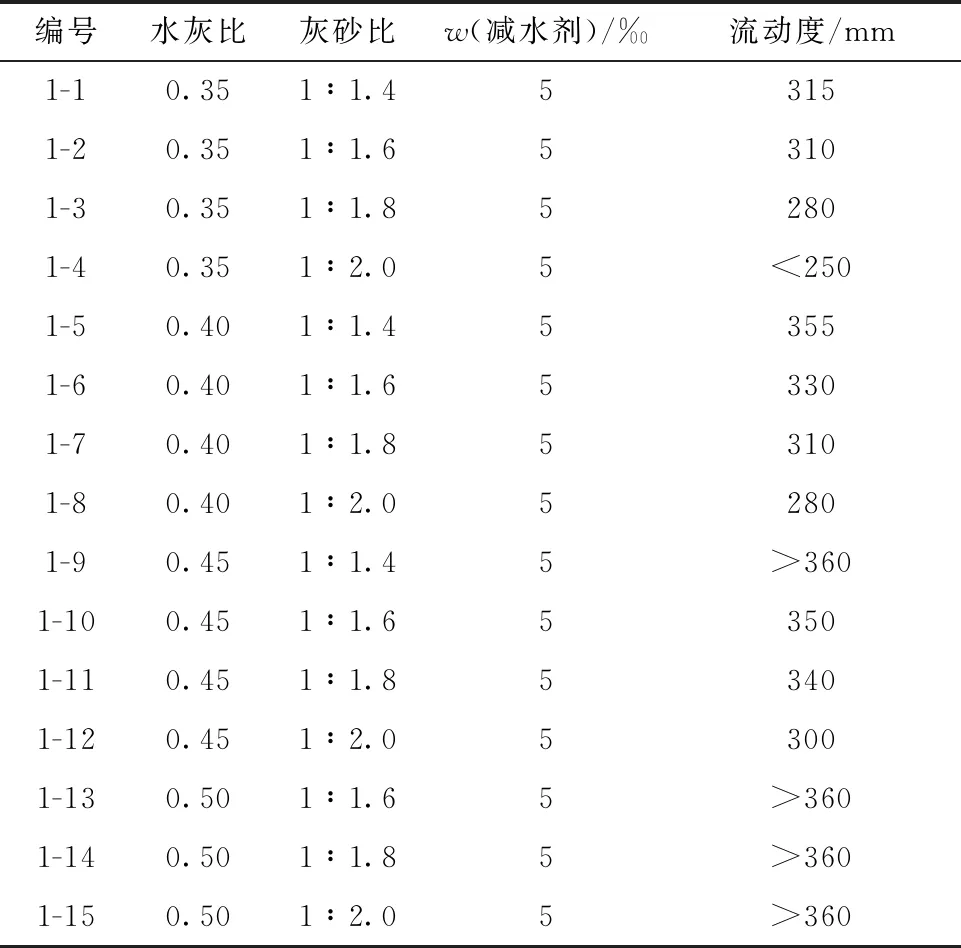

1) 水灰比和灰砂比对砂浆流动度的影响

不同水灰比、灰砂比下的砂浆流动度列入表1。由表1可知:水灰比越大(即水越多),流动度越大,但水灰比不宜过大,以适中为宜;水灰比为0.50时流动度过大,有灰、砂分层现象,样品上层为水层,砂子大量沉于底部,砂子分布不均匀,造成的后果为水泥固定体成型后,上层强度较低,性状不良;水灰比为0.35时流动度勉强达标,但砂浆粘度较大,呈粥状,样品倒出时存在挂壁现象,在不搅拌的情况下,3~5 min内有板结形成,在实际生产过程中,需要为操作人员留出足够时间将水泥砂浆倾倒于包装容器,要求砂浆至少保持流动性15 min以上,因此水灰比为0.35过低,不适合生产;水灰比为0.40~0.45较为合适,在灰砂比为1∶1.6~1∶1.8时,水泥砂浆整体流动性较好,流动度不小于310 mm,且不存在灰、砂分层,砂子较为均匀,倾倒时无明显挂壁感,试样可保持半小时以上的流动性,满足实际生产要求。水灰比不变的前提下,灰砂比越小(即砂量越大),水泥砂浆流动度越低,其原因为砂子为硬质固体,阻碍水泥灰与水的流动,在搅拌均匀的前提下,大量砂子的存在增大了水泥砂浆粘稠度,不利于流动,灰砂比为1∶2.0时,水泥砂浆流动度较差,倾倒时挂壁严重,灰砂比为1∶1.6~1∶1.8时,流动度较为良好。综上所述,水灰比为0.40~0.45、灰砂比为1∶1.6~1∶1.8,水泥砂浆流动度较好。

表1 水灰比和灰砂比对水泥砂浆流动度的影响Table 1 Influence of water cement ratio and cement sand ratio on fluidity of cement mortar

2) 砂子级配对流动度的影响

中砂、粗砂起骨架作用,是提升抗压强度的重要组成,细砂的作用体现为保证水泥砂浆整体的均匀性,但细砂量不宜过大。砂子级配对水泥砂浆流动度的影响列入表2。由表2可知,单独加入细砂时水泥砂浆流动度很低,在搅拌实验中可明显看出砂浆呈粘稠状,其原因为细砂比表面积大,外表面附着较多水泥砂浆,阻碍了水泥砂浆整体流动。单独加入中砂或粗砂时,尽管总比表面积小于单独加入细砂的情况,但水泥砂浆流动度依然不理想,其原因为单独加入一种砂子无填充效应,且没有细砂的加入使得砂浆均匀性降低。混合两种或三种砂子级配加入时,水泥砂浆流动度均大为改观,三种砂同时加入时,水泥砂浆流动性好且不易分层,主要原因为不同粒径的砂子的填充效应,细砂和中、粗砂搅拌在一起,细砂填充在中砂夹缝,中砂、细砂填充在粗砂夹缝,既保证了砂浆均匀性,又缩小了砂粒总比表面积,削弱了细砂对水泥砂浆流动度的阻碍效应。

表2 砂子级配对水泥砂浆流动度的影响Table 2 Influence of sand gradation on fluidity of cement mortar

注:水灰比为0.40,灰砂比为1∶1.6

2.1.2抗压强度研究

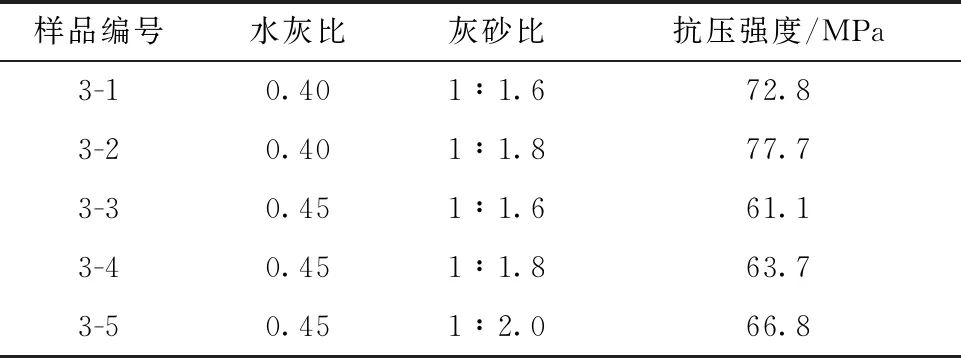

1) 水灰比和灰砂比对抗压强度的影响

在足够流动度的前提下,选取不同水灰比、灰砂比做抗压强度实验,结果列入表3。由表3可知:水量越大、砂量越小,抗压强度越低,反之水量越小、砂量越大,抗压强度越高。选取的几种配方组分中,抗压强度均大于核行业标准[5]要求的60 MPa。因此水灰比为0.40~0.45、灰砂比为1∶1.6~1∶1.8时,无论从流动度或是抗压强度角度看,均满足要求。值得关注的是,在不引入掺合料的情况下,水灰比为0.45的水泥砂浆抗压强度介于61.1~66.8 MPa,考虑到实际生产过程中,抗压强度需要有足够裕量,以保证每一个废物包均为合格产品,因此水灰比为0.45的水泥砂浆虽然在实验室阶段参数合格,但未必适合实际生产,此情况通过后续加入掺合料的实验将得到解决。

表3 水灰比和灰砂比对水泥砂浆抗压强度的影响Table 3 Influence of water cement ratio and cement sand ratio on compressive strength of cement mortar

2) 砂子级配对抗压强度的影响

选择水灰比为0.40、灰砂比为1∶1.6、减水剂加入量为5‰作为基础配方研究砂子级配对抗压强度的影响,结果列入表4。由表4可知,3种级配配方的抗压强度均大于60 MPa,且粗砂的加入量越大,抗压强度越高,中砂次之,细砂对抗压强度贡献较小;此配方中,均未发现灰砂分层现象,水泥砂浆均匀性均良好,随着整体砂子粒径的减小,粘稠度有所增大,但均不影响倾倒和保持均匀性,在无其他副作用的前提下,优选抗压强度高的砂子级配,因此编号4-1配方的高抗压强度对于水泥砂浆整体性能提升最大。

好莱坞枪战片中,镜头:攻坚克难时,通常由A队(Alfa阿尔法队)担当主攻,由B队(Bravo勇敢者队)协助、掩护进攻,或PLAN B方案。最终目的是解决问题。图书馆学研究作为社会科学的一支,既要关注行业问题,深入开展内涵式研究(A面研究);也要关注社会问题,以图书馆学的学科理论与方法,共同参与、解决日益复杂的社会现实问题,彰显学科影响力(B面研究)。两者相辅相成,缺一不可;在以问题为导向的现代社会科学研究范式中,直面学科发展与突破,B面研究将更为重要。当然,我们也要始终牢记图书馆学学科独有的理论与方法。

表4 砂子级配对抗压强度的影响Table 4 Influence of sand gradation on compressive strength of cement mortar

注:水灰比为0.40,灰砂比为1∶1.6

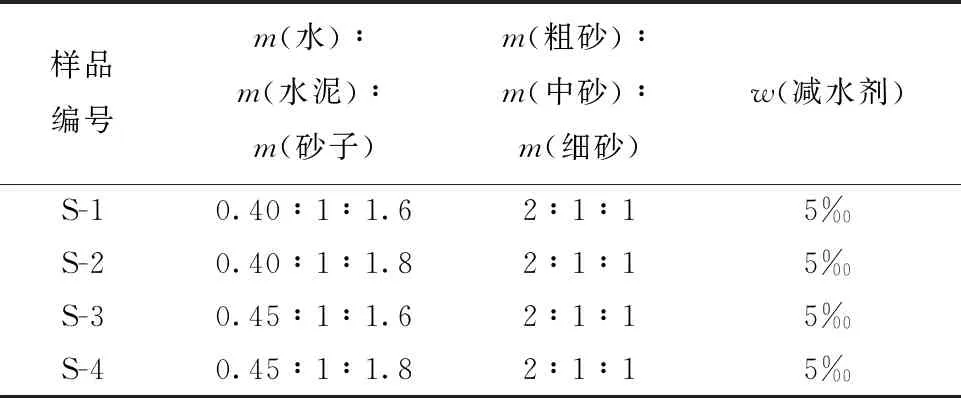

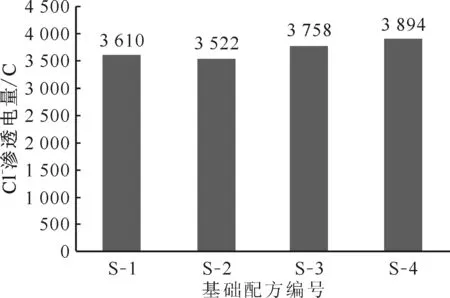

2.1.3抗Cl-渗透性(抗渗性)研究 根据水灰比、灰砂比、砂子级配与流动度和抗压强度关系的研究,选取了4个配方即S-1—S-4作为基础配方(表5),进行抗渗性验证。对4个基础配方进行抗Cl-渗透性实验,结果示于图2。由图2可见:Cl-渗透电量不符合EJ1186-2005[5]中不大于2 500 C的要求,改变水灰比等参数进行复验,均不达标,因此仅通过调整基础配方各物料配比难以使得抗渗性达标。针对Cl-渗透过大的问题,需要对基础配方进行优化研究,引入掺合料来改善抗渗性。

表5 4个基础配方组成Table 5 Four basic formula

图2 4个基础配方试块的Cl-渗透电量Fig.2 Chloride ion migration of 4 basic formula test blocks

2.2 优化配方研究

42.5#普通硅酸盐水泥砂浆基础配方的抗渗性能不达标,这种现象的原因有许多种,主要归结为如下几点:

(1) 颗粒间隙的大小不同:在7/28 d龄期,普通硅酸盐水泥砂浆的细孔孔隙孔半径为0.01~0.07 μm,而硫铝酸盐水泥砂浆的细孔孔隙孔半径为0.01~0.03 μm,而且硫铝酸盐水泥砂浆的细孔孔隙和总孔隙体积均小于普通硅酸盐水泥砂浆;

普通硅酸盐水泥砂浆抗Cl-渗透性能较差,因此需要对配方进行优化,在不引入硫铝酸盐水泥的前提下,水化产物中钙矾石数量无法改变,因此Cl-固化吸收率不会有太大提升。因此从颗粒间隙这一要素着手,采用掺入矿物质掺合料的方式,缩小水泥颗粒之间的空隙,选取粉煤灰、硅灰作为掺合料,采取内掺的方式掺入水泥砂浆。

通过实验验证了粉煤灰、硅灰的掺入对抗渗性能的影响,并且也再次验证了优化配方流动度、抗压强度等参数。

2.2.1优化配方的抗渗性能研究

1) 掺入粉煤灰的优化配方实验

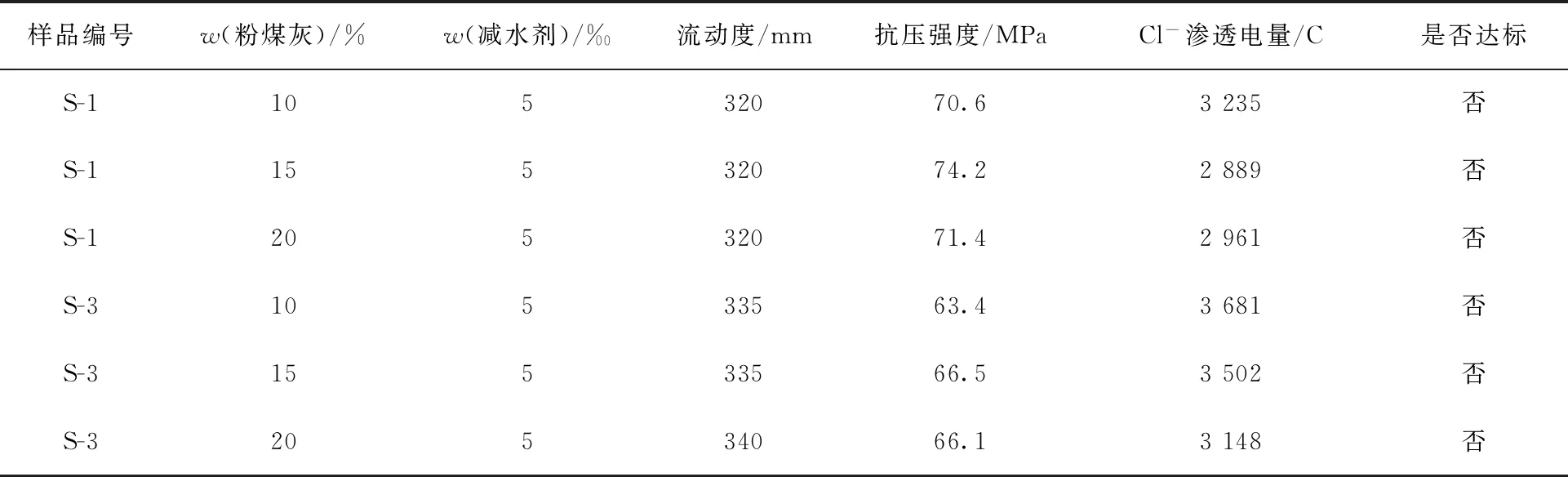

为了保证水泥砂浆的早期强度,粉煤灰的掺入量不宜过大(粉煤灰、硅灰掺入方式均为内掺,即取代等质量的水泥),因此本工作粉煤灰的取代质量比(w(粉煤灰)=m(粉煤灰)/m(胶结材料))上限设定为20%,选取基础配方S-1和S-3样品进行掺入优化配方研究,结果列入表6。由表6可知,分别掺入10%、15%、20%的粉煤灰时,固定体流动度、28 d抗压强度均有所提高,随着粉煤灰取代水泥量的加大,砂浆的抗Cl-渗透性能逐步增加,但是依然不足以满足核行业标准[5]中Cl-渗透电量小于2 500 C的要求。

表6 掺入粉煤灰的固定体性能实验Table 6 Performance test of fixed body with fly ash

2) 掺入硅灰的优化配方实验

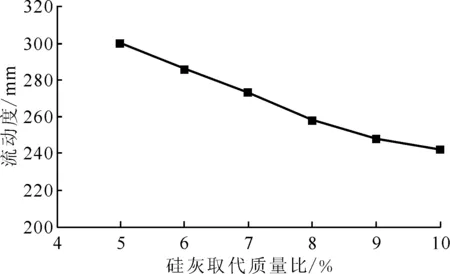

w(减水剂)=5‰图3 硅灰取代质量比与流动度变化关系Fig.3 Relationship between silicafume content and fluidity

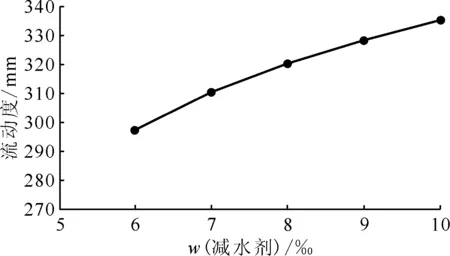

硅灰的掺入对水泥砂浆的流动度不利,硅灰的掺入量不宜过大,一般来讲掺入质量在胶结材料质量的5%~10%(w(硅灰))为宜。在S-3配方基础上,以5%~10%的硅灰质量取代等量水泥,研究掺入硅灰后的优化配方的流动度,w(减水剂)=5‰,结果示于图3。由图3可知,掺入硅灰后流动度损失较大,仅掺入5%的硅灰使得砂浆的流动度降至300 mm,随着硅灰取代质量比的增加,流动度损失很快,因此需要增加减水剂的加入量,来平衡硅灰带来的流动度损失,w(减水剂)由原来的5‰逐步递增至10‰,水泥砂浆的流动度示于图4。由图4可知,硅灰取代质量比为6%时,随着减水剂加入量的增加,流动度得到了明显改善,w(减水剂)达到10‰时,体系并未发现有明显分层、泌水等不良反应。

硅灰取代质量比为6%图4 流动度随减水剂加入量的变化Fig.4 Change of fluidity with amount of water reducing agent

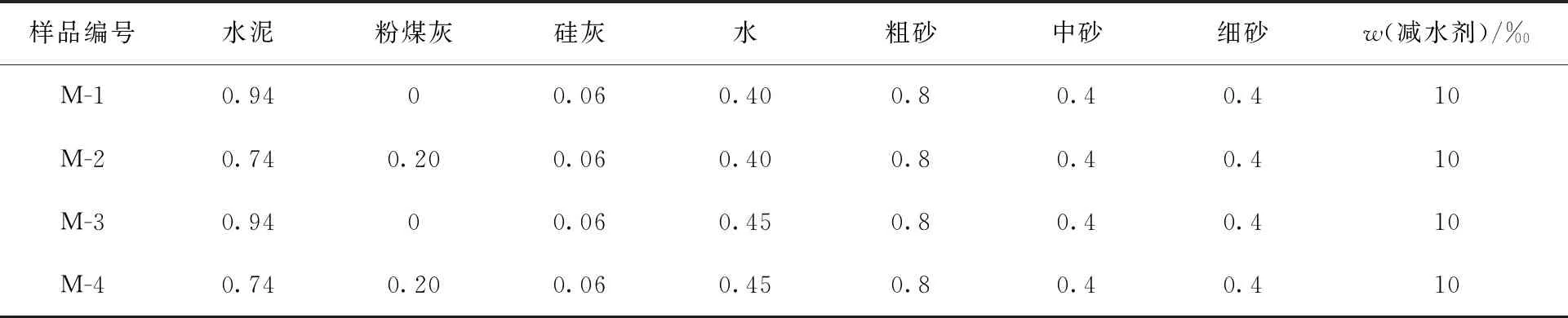

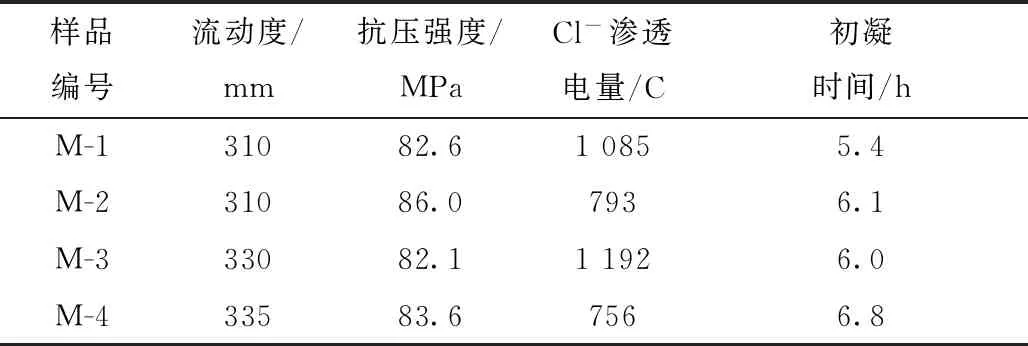

2.2.2优化配方的综合性能参数 通过以上研究,选取了4组优化后较为理想的配方(M-1—M-4)列入表7。对这四组优化配方进行流动度、抗压强度、抗Cl-渗透性、初凝时间等一系列实验,结果列入表8。由表8可知:(1) 掺入6%硅灰后的抗Cl-渗透能力大幅增强,无论是否掺入粉煤灰,Cl-渗透电量均满足标准要求,继续内掺20%粉煤灰后,Cl-渗透电量有了进一步的降低,说明硅灰的单掺、硅灰+粉煤灰的复掺均大幅提高了水泥砂浆的抗Cl-渗透性;(2) M-1、M-2(水灰比为0.40)的流动度并非十分理想,M-3、M-4配方(水灰比为0.45)的流动度相对更优良。

3 结 论

(1) 使用42.5#普通硅酸盐水泥砂浆,在不加入掺合料的情况下,流动度及抗压强度可满足EJ1186-2005的要求,但抗Cl-渗透性不达标,且差距较大。

(2) 掺入6%硅灰可显著提高水泥砂浆的抗渗能力,可以使抗渗能力满足EJ1186-2005的要求,同时28 d抗压强度也得到了明显提升,粉煤灰、硅灰混掺可以更大幅度地提升抗渗性能。

表7 4个优化配方组成Table 7 Four optimized formulas

注:表7中所有组分均为质量比,胶结材料总量为1(下同)

表8 4个优化配方的性能参数Table 8 Performance parameters of four optimized formulas

(3) 选择优化配方如下:水灰比为0.40~0.45、灰砂比为1.6~1.8、粉煤灰加入量为0~30%、硅灰取代质量比为6%、w(减水剂)=10‰。对于实际工业生产,推荐水灰比为0.45。