立体传质塔板(CTST)高效分离塔板技术进展

2020-06-29李春利段丛

李春利,段丛

(1 河北工业大学化工学院,天津300130;2 河北工业大学化工节能过程集成与资源利用国家地方联合工程实验室,天津300130)

板式塔是一种应用广泛的传质、传热设备,可用于吸收(解吸)、精馏等化工分离过程[1],是重要的化工塔器。工业生产中要求塔板具有通过能力大、塔板效率高、压降低、操作弹性大、成本低等特点[2]。

蒸馏过程强化技术是我国现代化学工业发展的重要研究领域,包括引入质量分离剂强化、引入能量分离剂强化以及先进设备强化。其中,新型塔内件的开发是先进设备强化蒸馏过程的技术之一[3]。

近年来,考虑化工生产中的一系列扩能要求,基于筛板和浮阀塔板的优化开发了一系列新塔板。同时,结合国外技术开发了双层固阀塔板、SFV全通导向浮阀塔板、高性能自适应浮阀塔板、DJ 系列塔板、导向筛板和碳化硅泡沫阀塔盘等新型塔板[4]。

在结构上,多个院校开发了一系列立体喷射型塔板,如立体传质塔板(combined trapezoid spray tray,CTST)、立体复合喷射塔板[5]、旋流雾化塔板[6-7]、新型逆流全喷射塔板(TST)[8-10]、立体旋流筛板[11-15]、低返混均效喷射塔盘[16]、自吸式立体喷射塔板[17]等塔板。其中,CTST 是河北工业大学研发的一系列大通量高效喷射型塔板[18-19]。其结构独特、性能优异,近些年来,对CTST 的研究与工业应用都十分广泛。

1 塔板结构与水力学特性

CTST 具有独特的结构和操作工况,其压降、清液层高度、液体提升量、空间持液量、降液管操作时间、喷射特性均不同于其他塔板。

1.1 结构特点与操作工况

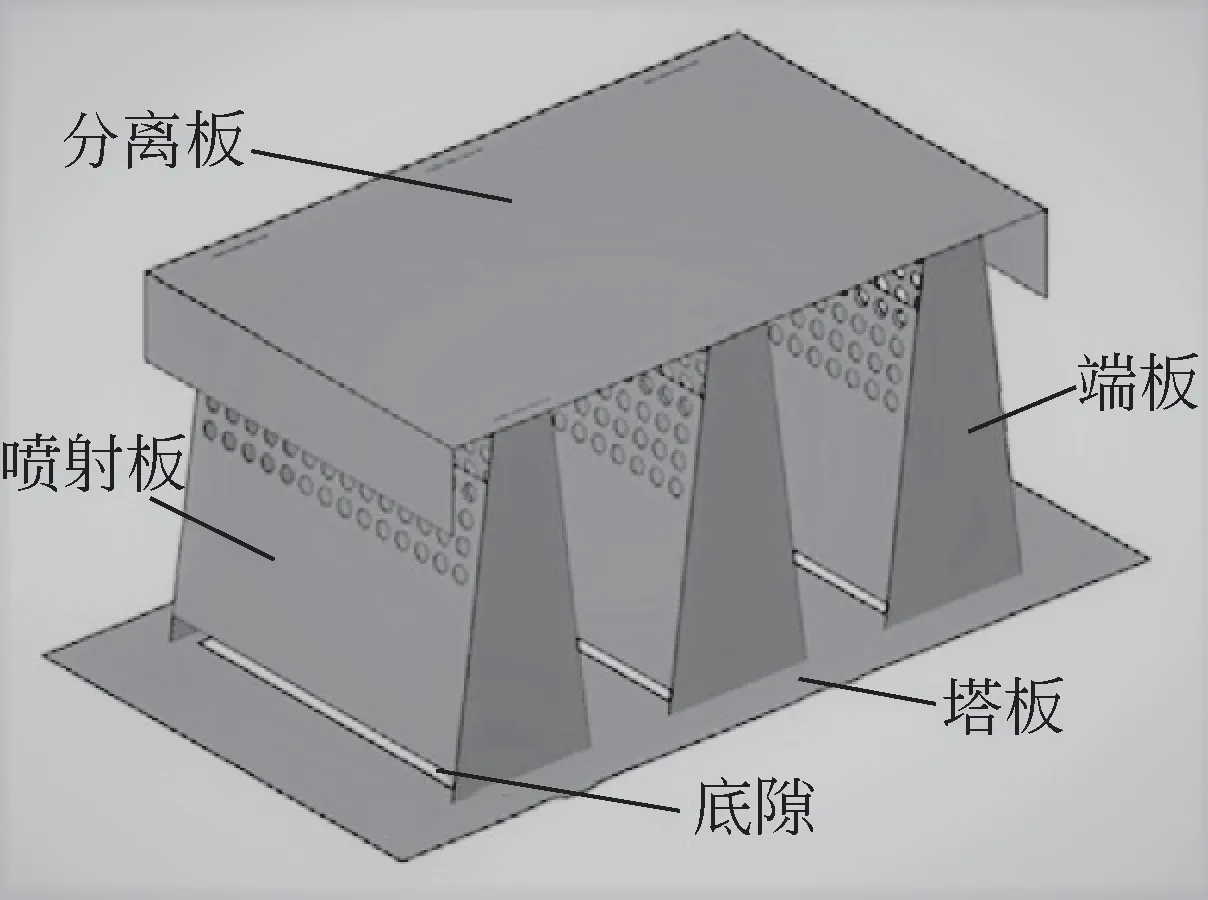

CTST 由塔板、梯形喷射罩和分离板组成。塔板上是矩形开孔,矩形开孔上方是喷射罩,如图1所示,喷射罩两侧是带筛孔的喷射板,两端为梯形端板,上部为分离板,喷射板和分离板之间有气液通道。喷射板与塔板间有一定的底隙,是液体进入罩体的通道。分离板的作用是提供气液接触空间以及使气液两相有效分离,减少雾沫夹带。

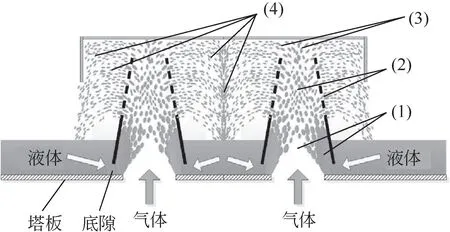

CTST 的操作工况如图2 所示:①液体在压差驱动下自底隙进入罩内,气体自板孔进入喷射罩中将液体提升拉成液膜贴在喷射罩下侧内壁,此时气液流动为环形流动状态[21-22];②液体被提升到喷射罩上部后由于喷射孔和气体剪应力的作用液膜破碎成液滴,一部分上升至分离板,一部分由喷射板上的筛孔喷出罩外;③气体及液滴碰撞到分离板后进一步破碎,部分折返,返回的气体及液滴与上升的气、液激烈碰撞、混合,气、液一起自罩顶侧面缝隙和侧面筛孔向两侧斜上方喷出;④喷出的气、液与邻罩喷出的气、液相互激烈碰撞;⑤气、液在分离板上分离,气体绕过分离板上升至上层塔板,液体落回塔板[18]。

图1 CTST结构示意图[20]

图2 CTST操作工况示意图[20]

CTST塔板的特殊结构决定了其喷射工况特点。喷射工况下气液经过拉膜、碰顶返回、破碎、喷射、互喷、分离六个过程,气液传质面积增大,传质区域扩大到立体空间,同时又利用分离板使气液两相有效分离,减少雾沫夹带,因而决定了CTST塔板的高分离效率。由于CTST 开孔大且无活动部件,抗堵塞性好,因此,该塔板特别适合于含固体颗粒及易发生自聚的物料。表1是国内外各种新型塔板的性能参数比较。

表1 国内外各种新型塔板的性能参数比较[23]

1.2 压降

在板式塔中,气体通过塔板孔隙及液相时受到阻力,塔板上、下空间对应位置产生的压强差即板压降Δp。

CTST 的干板压降的表达式见式(1),湿板压降为干板压降加液相阻力,见式(2)[18-20]。

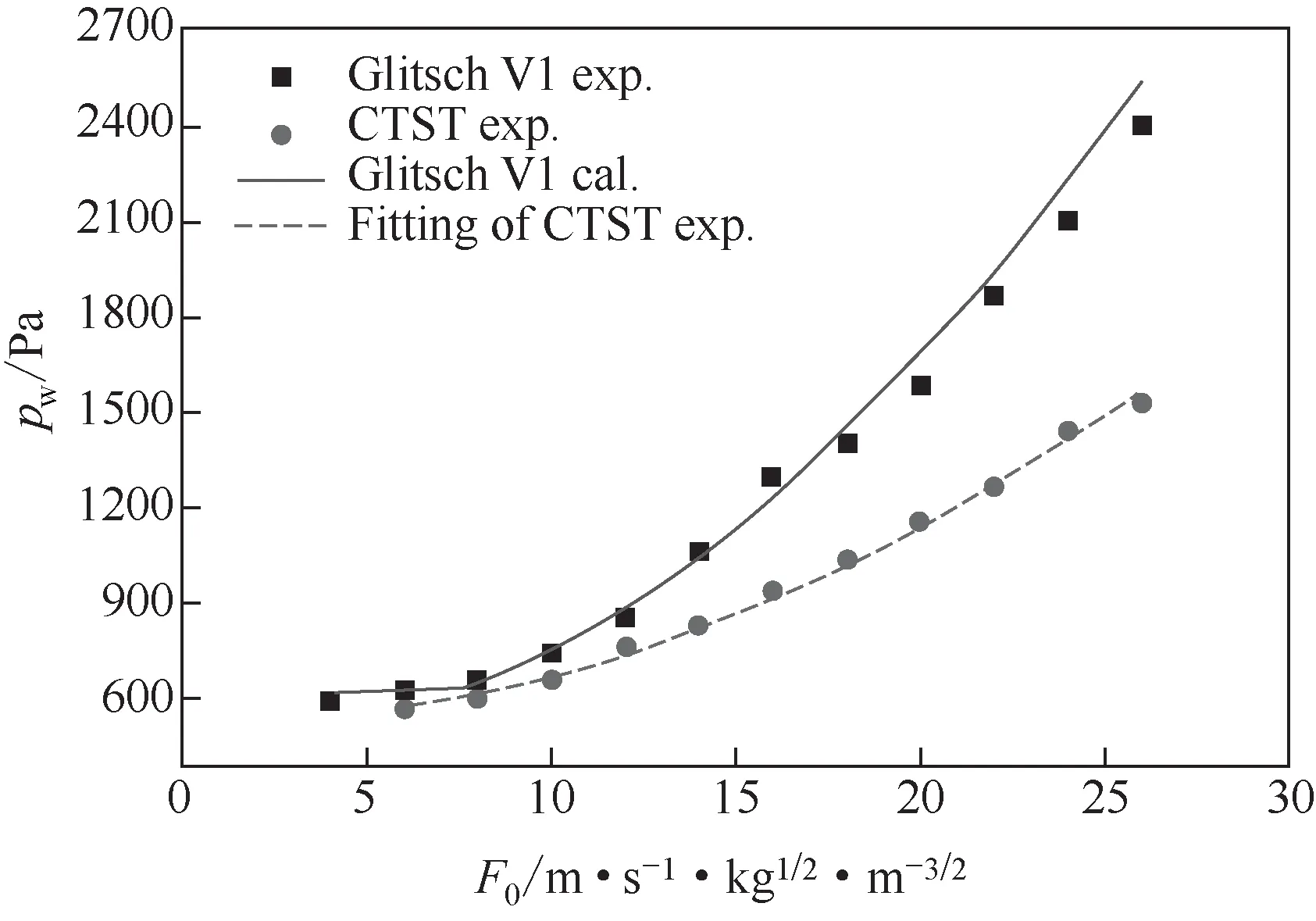

由于CTST 的特殊结构及操作工况,气体不再由板上液层通过,因此塔板液相阻力低。由于板上单孔面积大,开口散布少,且喷射罩上出口大(喷射板上的筛孔和顶部与分离板的间隙),气相阻力小,所以干板压降也小[20]。对于湿板压降,CTST比New VST 低10%左右,在低负荷时与F1 浮阀塔板相当,但在高负荷时则远低于F1 浮阀塔板。CTST与Glitsch V1塔板的干板压降及湿板压降的比较如图3 和图4。可以看出,无论是干板压降还是湿板压降,CTST都比Glitsch V1塔板低。

1.3 清液层高度

清液层高度(hL)是指塔板操作时板上泡沫层的沉清高度,用以描述塔板上实际的持液量。

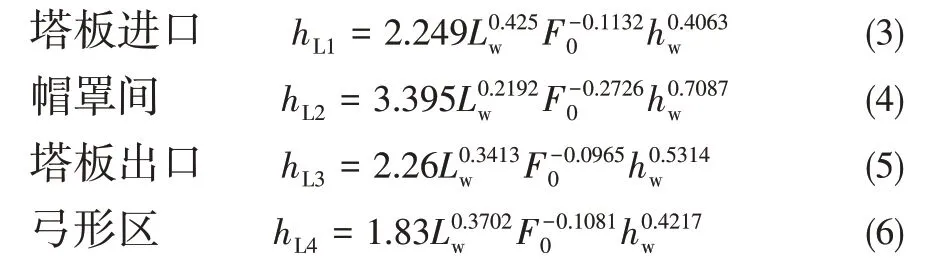

刘启东等[24]应用改进的连通法在直径1000mm的不锈钢冷模塔中对CTST 的hL进行了实验测定。研究发现CTST 的板上hL不均匀,塔板进口区的清液层最高(hL1),弓形区的(hL4)稍低,出口堰附近的(hL3)比弓形区的小,罩间区域的(hL2)最小;hL随溢流强度(Lw)和堰高(hw)的增大而增加,随板孔气速的增大先降低后升高,对实验数据进行关联,得到式(3)~式(7)。

图3 CTST与Glitsch V1干板压降比较[20]

图4 CTST与Glitsch V1湿板压降比较[20]

板上平均清液层高度 -hL=1.933L0.3461wF(-0.1089)0h0.4729w(7)

1.4 液体提升量

液体提升量描述气相提升液体的能力。液体提升量与CTST 上各种传递过程直接相关,是分析塔板上两相流以及计算板效率的依据。相对液体提升量(q)是指单位时间内单位质量气体通过喷射罩所提升并经喷射孔喷出的液体量,单位为kg(液体)/kg(气体)。

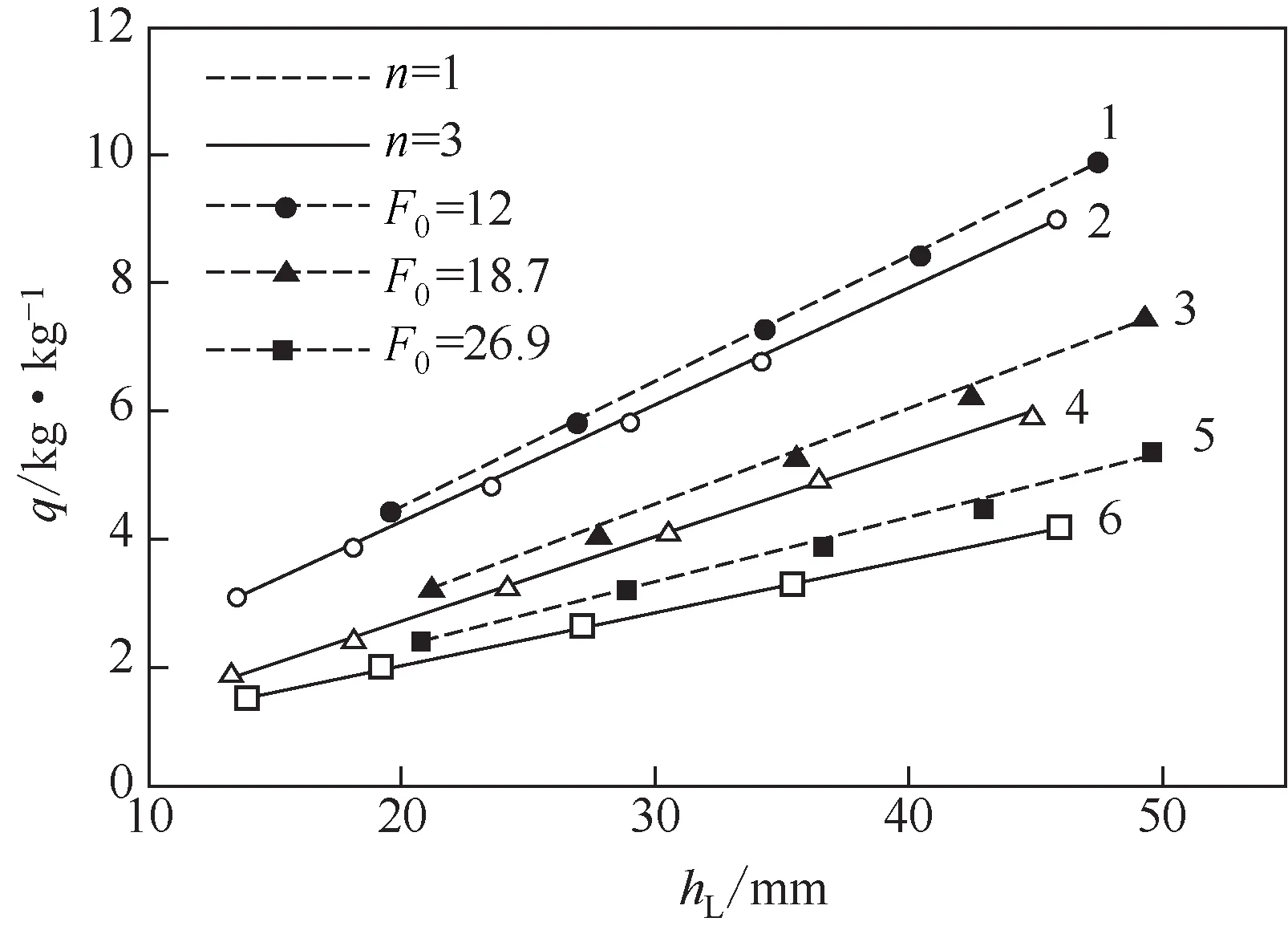

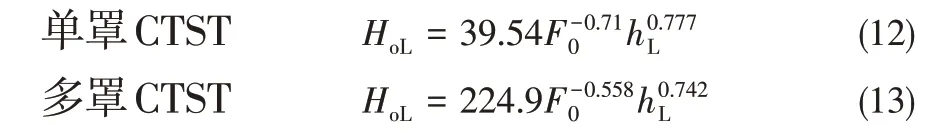

陈华艳等[25]在内径为600mm的有机玻璃塔中进行了冷模实验探究,图5为实验所用液体提升量收集示意图。发现液体提升量随hL的增加而增大,随板孔气速增加而降低。罩体底隙(H)小于15mm时提升量随底隙增加而增加,大于15mm时随底隙增加而降低。对于固定的板孔宽度,提升量随板孔长度的增加先增加后降低。分析得出相对提升量(q)的关联式,如式(8)。

图5 提升量收集示意图

图6 单罩、多罩(3个罩)提升量的对比[26]

刘继东等[26]提出影响CTST 液体提升量的主要因素可归纳为物性、塔板结构、操作状况等方面。通过对比单罩和多罩的提升量,发现罩间对喷效应使液体提升量有所减少,如图6所示,并将板孔动能因子(F0)、hL、H 对CTST 多罩塔板的液体提升量影响的实验数据进行关联,得到式(9)。

刘继东等[27]建立了相对液体提升量的数学模型,见式(10)。所建模型能够较好地反映物性参数(ρL、ρG、σ)、帽罩结构(AS、l、hg、hm)、塔板结构(Ao、n)、操作条件(uo、hL)等对液体提升量的影响。与实验结果对比该模型的平均相对误差为5.2%,最大相对误差为±14.8%。

刘继东等[28]通过向板上液层充气研究了不同操作条件下板上气体体积分数(φ)对液体提升量的影响。由实验数据拟合出F0、φ、hL对q 影响的关联式,见式(11):q 随φ 的增加而降低;φ 相同时,q随着hL的增大而增加、随F0的增大而减少。

综上所述,物性参数、帽罩结构、塔板结构、操作条件均能影响液体提升量,其中,操作条件包括F0、hL、φ。

1.5 空间持液量

在正常操作状态下,板上清液层以外空间所持有的液体的量称为空间持液量(HoL)。CTST 的传质区域在塔板空间,HoL可以影响传质效果。

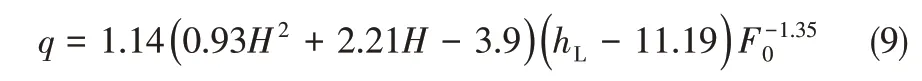

刘继东等[29]研究了CTST 在单罩和多罩情况下的HoL和塔板效率。发现HoL随hL的增加而增大,随板孔气速的增大而减少,其关联式见式(12)、式(13)。液体只经过一次CTST 的效率为CTST 的一次提升效率。CTST的一次提升效率随HoL的增大而减少。另外,他们[30]还发现HoL随液体提升量的增大而呈指数增长,而且气速越大,增长趋势越快。

总的来看,CTST 的一次提升效率并没有因为HoL的增加而提高。虽然CTST液体提升量很大,但HoL却相对较小,这更有利于传质。

1.6 降液管停留时间

降液管的两个基本作用是为液体流动提供通道和分离气液两相。降液管液泛会发生在液相负荷过大时,这会降低塔的操作性能。

隋红等[31]采用脉冲响应法比较了F1 型浮阀塔板和CTST 降液管的操作能力。发现在相同的操作条件下,CTST 降液管的液体停留时间比浮阀塔板的小20%~50%,泡沫高度低110~150mm。

CTST 操作工况为激烈的喷射工况,塔板上流动的清液不含气体,也无发泡机制,且喷出的液滴还有破泡作用,因此CTST适合处理易发泡物料。

1.7 喷射特性

CTST 的操作工况是喷射型工况,在气动力的作用下将塔板上的液体提升转化为射流,进而破碎成离散液滴。

刘继东等[32]采用高速摄像仪研究了CTST 的喷射过程。发现随着喷射孔气速的增加喷射锥角逐渐增大,当喷射孔气速超过某一阈值,喷射锥角趋于恒定;随着气速的增加,喷射孔处液膜速度显著增大,而液体流量增加时液膜速度略有减小,越靠近喷射孔顶端,液膜速度越大。喷射区域内液滴的分布密度接近于Rosin-Rammler 分布,在喷射锥角为[20°,40°]区间内的液滴数量比较集中,随着气速和液体流量的增大,液滴分布密度逐渐趋于均匀。液滴群平均粒径随气速的增加而减小,随液体流量的增加略有增大。

1.8 传质性能

王志英等[33]用富含CO2的水-空气系统在φ600 mm 的冷模实验塔内对CTST 帽罩空间的气、液相CO2浓度分布进行了测量。结果发现,罩内液相CO2浓度沿帽罩高度方向总体呈降低趋势,同一高度上罩外液相CO2浓度始终低于罩内液相CO2浓度,气相浓度分布与液相浓度分布趋势相反;在帽罩的提升段,靠近喷射板的液相CO2浓度明显高于中心位置,在喷射段,喷射板附近和帽罩中心的液相CO2浓度则相差不大;正常操作条件下,提升段、喷射段和罩外传质量占总传质量的比率分别为50%~70%、10%~17%和20%~35%。并发现随着板孔气速或液体流量的增大,提升段传质量比率减小,喷射段传质量比率增大。

2 塔板上流体流动机理

塔板上气液两相流动状态可直接影响传质效果,目前对CTST 两相流动状态的研究集中在板上液相流场、罩内压力分布、罩内气相流动状况、和罩外空间气液相流场。

2.1 板上液相流场

计算流体力学(computational fluid dynamics,CFD)可以模拟计算塔内气液两相流动状况。精馏塔内气液两相间的热量、能量和物质的传递是伴随着两相的流动而进行的。CFD具有省时、省力、效率高、易于改变参数和工况条件等优点,因而常用来预测大型精馏塔的液流形式和流体力学特性[34]。

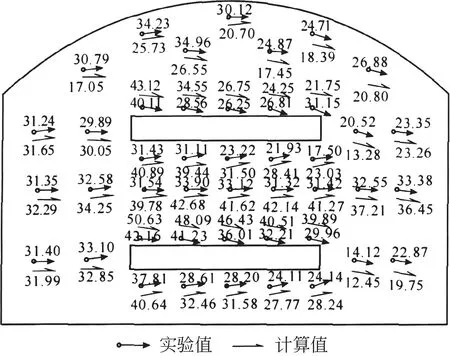

王志英等[36]采用热膜测速仪探究了CTST 板上的液相速度分布,发现气体的提升作用对液相流场影响较大,底隙附近的液体速度与进入塔板的液体速度之比随hw和板孔气速的增大而增大,随液体流量的增大先减小后稍微增大。王志英等[35]还对CTST板上液相流场进行了数值模拟,得出了板上液相流场的三维分布特征,并与实验测量值对比,如图7所示,结果十分吻合。并发现CTST 板上液相返混明显小于筛板。

图7 实验值与测量值的比较[35]

高长虹等[37]模拟了双溢流CTST 的板上气液两相流动,得到了收缩流和扩张流两种流型的板上气液两相流场分布规律:边降液管收缩流板面液相流动较均匀,近似于均匀的收缩流,不存在回流区;中降液管扩张流板面液相流动不均匀,靠近塔板中心流速较快,塔板弓形区存在着回流现象;板孔处的帽罩区液层较其他地方小,气相体积分数较其他地方高,扩张流受气相的影响比收缩流大。

牛小威[38]对大型双溢流CTST 的扩张流进行了实验研究。发现大型CTST 板上的液相流场整体流动较为均匀,部分区域的清液层表面有回流;帽罩之间的液相流速最高,帽罩底隙附近区域有侧向流动;板上液层高度整体上由中心向两边、由入口向出口逐渐降低;塔板振动速度随着气速的增大会出现两个极值,之后振动速度逐渐降低。

2.2 罩内压力分布

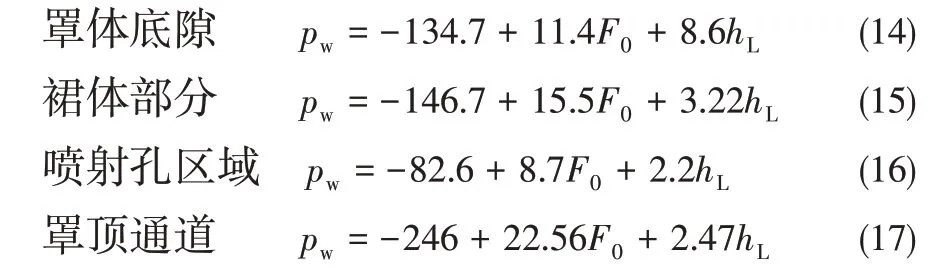

刘继东等[39]研究了CTST 干板和湿板操作时帽罩内部不同高度处截面的平均压力变化规律,以及同一测压面上不同测压点的压力分布变化。研究了hL、F0对湿板操作时罩内压力分布的影响规律,建立了相应的关联式,见式(14)~式(17)。从罩内压力分布角度研究了气相对塔板上液体的提升机理,分析了罩内压力分布对塔板压降等流体力学性能的影响。发现CTST 罩内各截面压力分布很不均匀,分离板下沿及罩顶通道处压力最高,帽罩底隙压力最低,裙体部位压力较低而且分布均匀;底隙处喷射板内侧(液体进入罩内的通道)压力为负值,负压提供了液体进入罩内的动力,裙体低压区有利于液体提升,罩顶高压区有利于液体破碎;除底隙处喷射板内侧压力外,其他部位压力均随气量的增加而增大,但幅度不同。如刘继东等[39]的实验结果所述,在相同条件下,CTST 罩内各处压力分布明显低于New VST,其中,干板压力低25%~40%,湿板压力低150~200Pa,CTST 的结构更有利于液体的提升。

2.3 罩内气相流动状况

刘继东等[40]以连续性方程和N-S 方程为基础,用RNG κ-ε 湍流模型对方程进行封闭,建立了CTST 罩内气体单相流动的三维数学模型。对模型进行了CFD 模拟计算,分析了罩内气体单相流动特性。发现罩内的气体流动分为核心气流为主的中心区和流动变化较大的边缘区,流动过程大致可以分为回旋、发展、喷射3个阶段:气体在回旋阶段形成对称的两个涡旋,应设法避免;在发展阶段气体的流动较平稳;在喷射阶段流体受到喷射孔的干扰,湍动加剧。

2.4 罩外空间汽液相流场

贺亮等[23,41]实验和模拟研究了CTST帽罩外空间的气相速度分布和液滴粒度分布。证明了实验值与理论值是一致的,验证了数学模型及所得出相关规律的正确性。提出影响液膜速度的主要因素为喷射孔气速和液膜在喷射孔上的位置。

从机理上可以解释塔板的各种性能。机理研究可以为综合判断某一因素对整个塔板各种性能的影响效果,为塔板在应用中的改进、优化和创新奠定基础。

3 塔板复合与优化

多年来,在对CTST 塔板的性能、机理研究的基础上,不断改进完善CTST 塔板的结构和性能,并创新性提出各种耦合、复合形式,形成立体催化精馏塔板、导向立体传质塔板、CTST-F1 复合塔板、CTST-MD 塔板、CTST-梯形降液管、新型双层喷射立体传质塔板和CTST 液体分布器等优化、耦合结构。

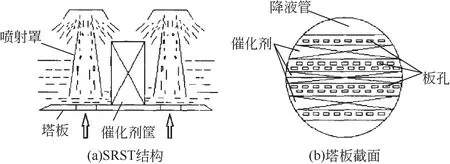

3.1 立体催化精馏塔板(solid reactive spray tray,SRST)

SRST是指在CTST塔板的帽罩之间装填催化剂的新型立体催化精馏塔板,如图8 所示。利用CTST 液体提升量大的特点,使液体通过塔板时多次流过催化剂。为了使被提升的液体尽量多地落入催化剂筐内,与CTST相比SRST没有侧孔。

图8 SRST结构示意图

该塔板具有催化剂装填量大且不易损坏、可以通过改变罩体高度来改变催化剂的装填量以适应不同反应速度、效率高、压降低等优点[42]。

李柏春等[42]在直径600mm的有机玻璃冷模实验塔中测定了SRST 的部分流体力学性能参数。发现SRST 的湿板压降随hL的增大而增大,由实验数据拟合得到了压降的关联式(18)、式(19);漏液受hL和罩体高度的影响较复杂:F0较小时,漏液量随着hL的增加迅速增大;F0较大时,漏液量随着hL的增加先增大后减小。

液体提升量是SRST 的一项重要流体力学性能参数。在一定物系下,液体提升量随hL的增大而增大,随罩体高度的增大而减小。

李柏春等[43]用强酸型阳离子交换树脂作催化剂,以自制固定床模拟催化剂筐,以乙醇和乙酸催化反应生成乙酸乙酯为研究对象,对立体催化精馏塔板的反应量进行了系统的实验研究。考察了催化剂高度、醇酸摩尔比、流速对反应量的影响,并关联得到了反应量G 的经验式(20),相对误差<9%。基于反应量的经验公式与质量守恒定律,建立了塔板上液相中乙酸乙酯质量分数的模型,并通过对工业试验塔板上反应量的测量对模型进行了验证。

李柏春等[44]还对SRST 进行了乙酸甲酯水解反应精馏塔的工业化试验,结果表明,SRST 可以较大幅度地提高乙酸甲酯的水解率(由改造前的25%左右达到现在的65%~80%)。

3.2 导向立体传质塔板CTST-8

导向立体传质塔板(CTST-8)是在CTST的分离板上开孔,并加装导向板,结构见图9。在CTST-8上,当气液两相到达喷射板的开孔区域时,一部分从喷射孔喷出,另一部分则通过分离板上的开孔到达导向板。在导向板的作用下气液两相沿水平方向喷出并形成一层水幕,对由喷射孔倾斜向上喷出的流体造成一定程度的阻挡。液体回落到塔板上,气体则进入到上一层塔板。CTST-8 可以进一步降低帽罩的阻力,提高气相提升能力。

李春利等[46]对CTST-8 罩内两相流场进行了三维CFD 模拟和实验,获得了罩内两相流场的详细信息。模拟和实验吻合较好。

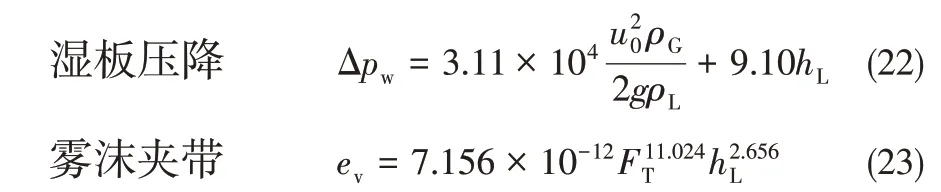

刘继东等在直径600mm 的实验塔上对CTST-8的塔板压降、雾沫夹带、漏液[45]、液体提升量[47]等流体力学性能进行了实验。由实验数据关联得到了干板压降、湿板压降和雾沫夹带的经验式,如式(21)~式(23)。实验结果表明,CTST-8的塔板压降、雾沫夹带、漏液等性能比CTST优越。正常操作范围内CTST-8的湿板压降比CTST的低10%~30%。

3.3 CTST-F1复合塔板

将不同板型复合得到的复合塔板是塔板结构开发的一个方向。

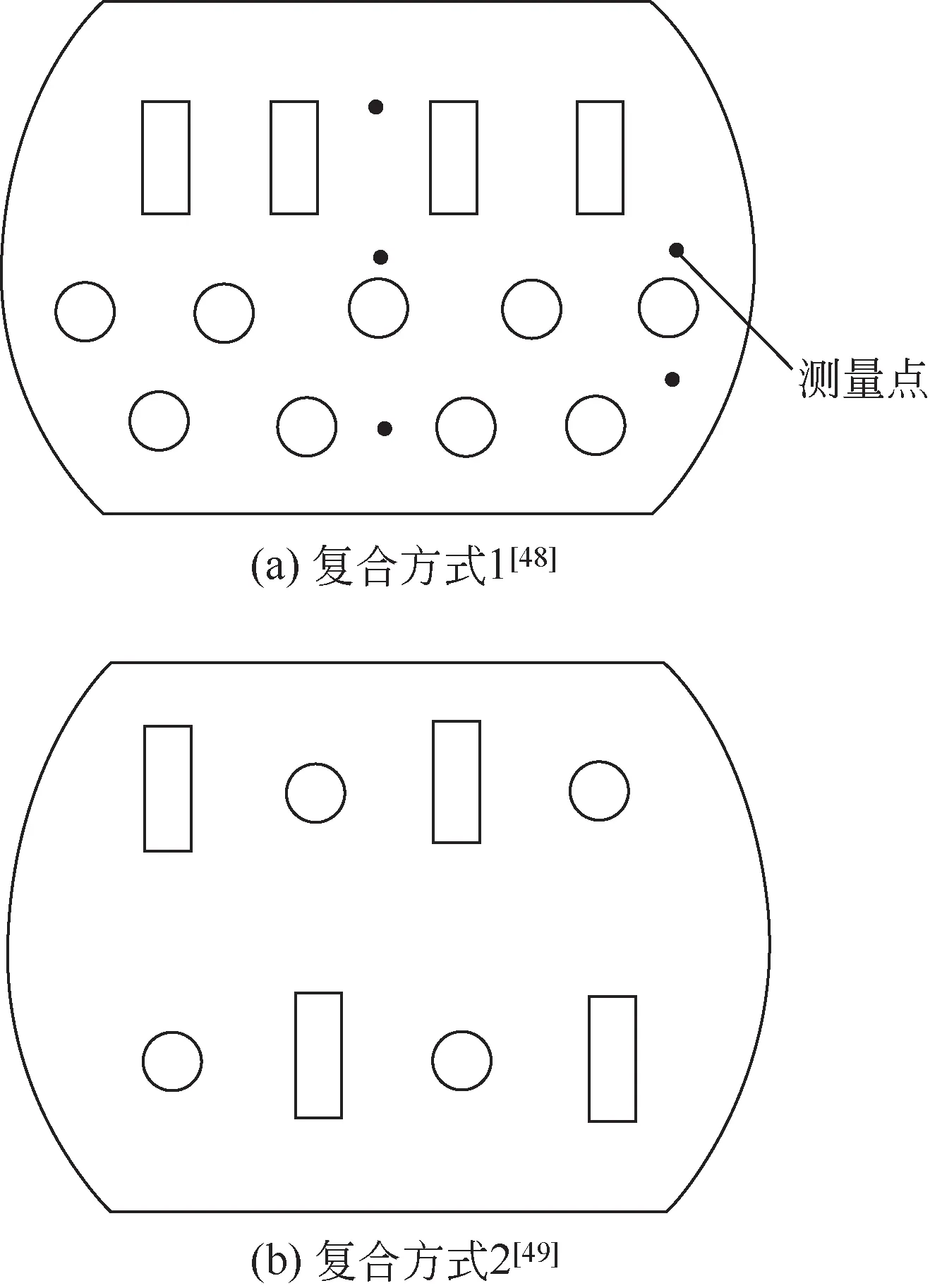

刘继东等[48]结合CTST 和F1 浮阀各自的优点,在CTST 塔板的基础上组合,见图10(a),得到了新型的CTST-F1 复合塔板。在直径为570mm 的有机玻璃冷模实验塔内,对CTST-F1复合塔板的hL、板压降、雾沫夹带、漏液量等流体力学性能进行了实验测定,并与CTST塔板和F1浮阀塔板的性能进行了比较。由实验数据关联得到了经验公式(24)~式(27)。实验结果表明:CTST-F1 复合塔板通量大、效率高、板压降比F1 浮阀低,但稍高于CTST 塔板,介于二者之间,气相负荷上限高于F1 浮阀,下限比CTST塔板和F1塔板都低,操作弹性大且接近于CTST,是一种具有广泛应用前景的新型塔板。

图10 CTST-F1复合塔板的平面分布图

孟爽[49]用Fluent 软件模拟了两种复合方式的CTST-F1 复合塔板的板上液相流场,发现CTST 与F1 浮阀分排[复合方式1,见图10(a)]时,各自区域的流场之间相互影响较小。二者混排时[复合方式2,见图10(b)]相互影响较大。复合方式1返混状况优于复合方式2。在直径为570mm的冷模实验塔中对两种复合方式塔板的流体力学性能进行了对比分析。在相同的液体流量下,复合方式1塔板上的hL随板F0的增加先减小后增大,复合方式2则为平滑的上升曲线,复合方式2的板上清液层高度整体要高于复合方式1,塔板压降也比复合方式1 大;而复合方式2的雾沫夹带量要远低于复合方式1。

3.4 降液管优化

3.4.1 悬挂式降液管

悬挂式降液管适合在大直径塔中使用,具有很多优点:液体负荷大、液面梯度小、气体分布均匀、板压降小、塔板有效面积大、操作弹性大等。影响降液管处理能力的重要参数为降液管内的液层高度和液流孔的孔流系数。

刘继东等[50]在CTST 塔板的基础上组合悬挂式降液管,结合了两者的优势,形成了CTST-MD 塔板,如图11。在直径为570mm 的有机玻璃塔中进行了冷模实验,发现CTST-MD 的板压降随着F0的增加而增大,在Lw相同时,其板压降低于MD筛板和CTST。CTST-MD 降液管的液层高度随着Lw的增加而增大,随空塔气速的增加而增大;降液管开孔率越小,液层高度增加得越快,也越易形成自液封;在大溢流强度下,CTST-MD降液管的液层高度远低于MD筛板,具有更大的液体通过能力。降液管开孔的水力半径越大,孔流系数也越大;开孔率对孔流系数影响不大。孔流系数的变化趋势符合大孔孔流系数曲线,从小变大达到峰值而后趋于稳定。

图11 CTST-MD的几何结构示意图[50]

3.4.2 降液管结构优化

隋红[51]为改善液体在塔板上的流动形式,将CTST 塔板的弓形降液管裙体由直形改成梯形,见图12。实验证明,优化后CTST塔板的流体力学性能(干板及湿板压降、雾沫夹带量和漏液量)更加优越,可以提高CTST 的塔板处理能力。值得注意的是,原弓形降液管的裙体与塔板之间有一底隙,而改变后降液管的裙体直接与塔板相接触,这样就在一定程度上阻止了液体在塔板中心的流动,改善了降液管的性能。

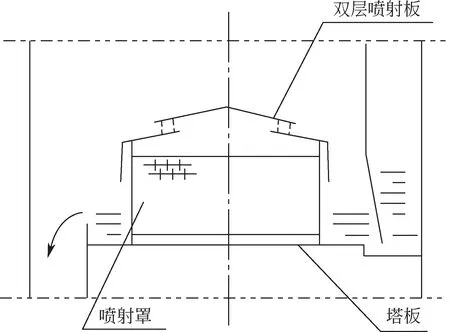

3.5 新型双层喷射立体传质塔板

李春利等[52]针对高气相和大液相负荷的要求开发了新型双层喷射立体传质塔板。结构如图13 所示,和CTST相比,分离板变成了具有一定倾角的双层结构,进入罩内的气液经过拉膜破碎后,一部分从喷射罩侧面的喷射孔喷出,一部分从第一层分离板下方喷射通道喷出,其余的从第二层分离板下方喷出。因此它的雾沫夹带量低,液相通量大,板压降低。2006 年该塔板在中国石油华北石化分公司1600kt/a催化裂化装置催化分馏塔成功应用。

图13 新型双层喷射立体传质塔板结构示意图[52]

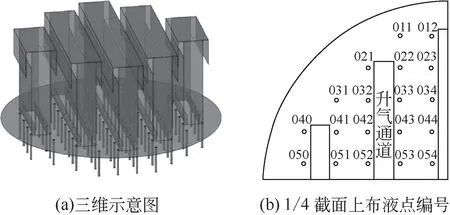

3.6 CTST液体分布器

李春利等[53]结合CTST 的特点,设计出兼具传质功能的槽盘式液体分布器,见图14。气体通过矩形升气通道,在帽罩内高速上升的气体和液体接触;由上部填料段流下的液体在板上形成液层;液体通过底隙被气体提升到帽罩空间,并进一步提升、拉膜、破碎,气液两相充分接触,强化传质,均布后由导液管进入下一填料段。

槽盘式液体分布器解决了传统分布器普遍存在的大量占用塔内有效体积、截面内液体浓度分布不均等问题。在一套直径为580mm 有机玻璃冷模塔中对该分布器进行了分布性能测试,发现槽盘式液体分布器适用于常压精馏或者加压精馏等对压降不敏感的物系的分离过程中。

图14 CTST液体分布器结构示意图[53]

4 工业应用

随着石化工业的快速发展和能源危机的逐步显现,合理利用能源、消除现有设备的瓶颈、挖掘潜在能力和降低能耗是提高企业经济效益的最重要方法。塔设备的性能将对企业的生产能力、产品质量、能耗和环境保护产生深远的影响。塔内件的每项技术进步都可能获得巨大的经济和社会效益。因此,开发新的塔内件是提高装置产能和经济效益的重要方法之一[54]。

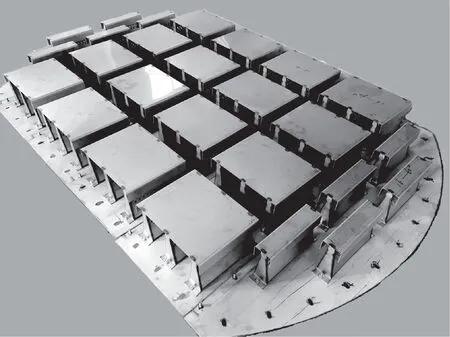

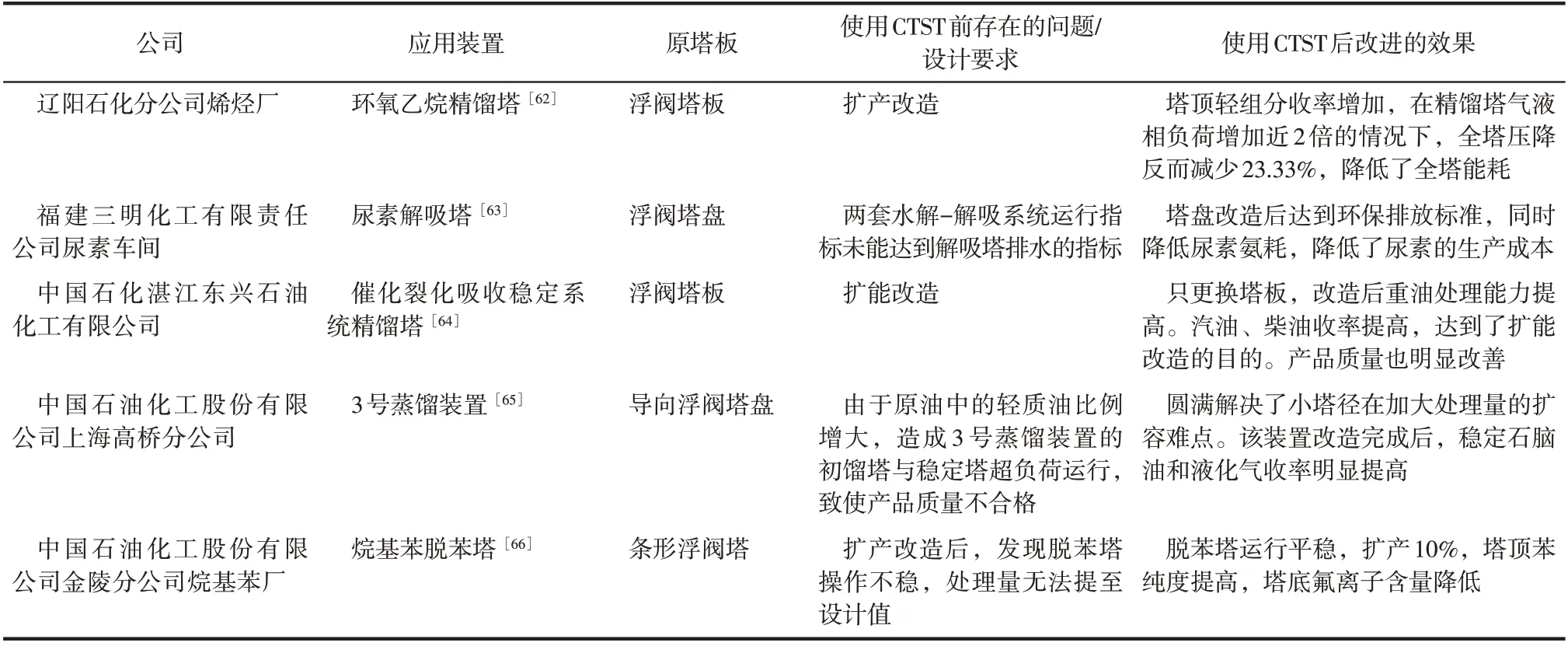

CTST 塔板由于其独特的空间立体结构和优异的性能,目前已在全世界多个国家和地区成功应用。其中,中国的500多家企业的4000多套塔都已成功运行。覆盖了石化、PVA、制药、氯碱、PTA、苯精制/顺酐、化肥等行业。表2总结了近十年文献所报道的部分工业应用情况。图15为CTST的实际照片图。

图15 CTST实际照片图

表2 CTST的工业应用(部分)

续表

如表2中所列,由于扩产导致原塔板在操作上出现问题,并导致产品质量下降或不满足指标。使用CTST 塔板可以在不改变原有塔径、塔高、塔外壳的情况下,只更换为CTST 塔板和其支撑装置,就可以达到提高生产能力,提高产品质量的目的,并且带来塔压降降低、操作弹性增大等好处。其改造成本低,改造后获得了较高的经济效益、环境效益和社会效益。

5 结语

从CTST 的塔板性能来看,CTST 具有通量大、效率高、压降低、抗堵性能强、消泡性能好等优点。从工业应用上来看,使用CTST 塔板可以获得较高的经济效益、环境效益和社会效益。

虽然CTST 在工程应用上获得了广泛认可,但其作用机理仍有进一步研究的空间。比如,对于板上气相流动,板孔气速分布是否均匀还有待研究。CFD技术有必要在模型研究方面进一步深入。对于液膜及液滴的流动特性认识还需加强。对于组合帽罩而言,罩与罩之间流体的相互作用及传质过程需要着重研究。完善CTST 性能机理的研究对改进CTST、发展高效分离塔板技术有着重要意义。

塔板优化的方向目前有:与塔板复合、与填料复合、降液管优化、帽罩结构优化等,将CTST 与液体分布器耦合为塔板优化提供了一种创新的思路。

符号说明

Ao—— 板孔面积,m2

As—— 喷射面积,m2

a—— 板孔宽度,m

b—— 板孔长度,m

dm—— 液滴的平均直径,m

ev—— 雾沫夹带

F0—— 板孔动能因子,m/s·(kg/m3)0.5

FT—— 空塔动能因子,m/s·(kg/m3)0.5

g—— 重力加速度,m/s2

G—— 反应量

H—— 罩体底隙,m

Hm—— 罩体高度,m

Hs—— 喷射通道高度,m

HOL—— 塔板空间持液量

hL—— 液层高度,m

hm—— 液体被提升的平均高度,m

hw—— 堰高,m

i—— 反应进展度

Lw—— 溢流强度,m3/(m·s)

l—— 底隙长度,m

n—— 帽罩的个数

Δpw—— 湿板压降,m

q—— 相对液体提升量,kg/kg

t—— 接触时间

u0—— 速度,m/s

ρ—— 密度,kg/m3

φ—— 气体体积分数

σ—— 液体的表面张力,N/m

ξ1—— 校正系数

ξ2—— 阻力系数

ξg—— 液体通过底隙进入罩内时的局部阻力系数

ξ—— 阻力系数

下角标

G—— 气相

L—— 液相

m—— 气液平均