盾构机近距离上穿既有隧道施工技术研究

2020-06-29张岳强

张岳强

(中铁十二局集团第四工程有限公司 陕西西安 710021)

1 引言

盾构机上穿既有成型隧道时(净距小于1倍洞径),施工控制不当极易造成地层塌陷或下部隧道形变,对下部隧道安全性造成威胁。南宁地铁2号线东延工程出入场线上穿既有正线成型隧道,盾构机掘进过程中,为减少地层沉降及对下部隧道结构变形的影响,采用注浆+支撑及掘进控制技术,保障了上部隧道盾构顺利掘进及下部成型隧道的结构安全,解决了重叠段隧道的施工难题,规避了次生风险的发生。

2 工程简介

南宁市轨道交通2号线东延工程土建2工区工程范围含1站1区间,车站为玉岭路站,区间为新村停车场出入场线。区间隧道总长1 164.313 m,自里程YDK0+457.790始,盾构刀盘开始上穿正线左线隧道;掘进至YDK0+515.86时,盾构刀盘脱出正线左线隧道;掘进至YDK0+524.26时,盾尾脱出正线区间隧道范围,穿越长度共计约58 m。平面位置关系见图1。

图1 出入场线区间与正线区间隧道平面关系

出入场线区间采用土压平衡盾构机掘进施工,开挖断面直径为6 280 mm,采用1.2 m加强型多孔Y-4′管片,正线区间采用1.5 m X-3型管片,出入场线区间右线与正线区间左线成型隧道最小净距2 493 mm,盾构掘进施工时(掘进开挖)实际最小净距仅为2 213 mm。

盾构掘进重叠段主要穿越地层为含砾(卵)石黏性土。出入场线右线(穿越段)隧道拱顶埋深为40.86~18.76 m,穿越期间两隧道间主要地层为含砾(卵)石黏性土。

3 总体方案

盾构机上穿正线成型隧道主要采取注浆+支撑以及掘进控制的全方位、全过程控制措施,即在盾构上穿重叠段前、后过程中,利用上、下部隧道的管片吊装孔进行洞内钢花管补充注浆加固,及时填充建筑空隙,增加土体抗变形能力;在正线隧道内搭设钢管扣件式满堂脚手架支撑系统,增强管片的支撑力,进一步约束成型隧道在盾构通过时产生的形变;采用全周期不间断风险监测技术,提供实时监测数据指导施工;盾构机穿越过程中,严格控制土仓压力、刀盘推力、扭矩、注浆压力等施工参数,保持盾构掘进面稳定平衡,防止周边土体扰动引起下部隧道结构变形、沉降。

4 施工工艺流程及技术要点

4.1 施工工艺流程

施工工艺流程见图2。

4.2 技术要点

4.2.1 风险源评估

盾构机上穿前对下部隧道结构及地层特性做细致风险识别和评估,制定相应的风险控制措施。采用有限元分析软件(MIDAS/GTS),建立三维有限元数值模型(修正摩尔库伦模型),见图 3。通过大量云计算处理分析,求解并评估穿越过程中的土体位移变化情况,下部隧道结构变形情况以及地层、成型隧道的沉降等情况,进一步加强盾构施工过程中的安全管理[1-3]。

图3 重叠段三维有限元模型

盾构机在通过风险源范围过程中,下部隧道管片及脚手架逐步受到上部附加荷载的情况下,支撑架满足结构强度、稳定性要求;下部隧道管片结构弯矩、轴力、剪力均小于设计计算值;下部隧道管片螺栓满足设计抗剪要求。

4.2.2 夹层土体注浆加固

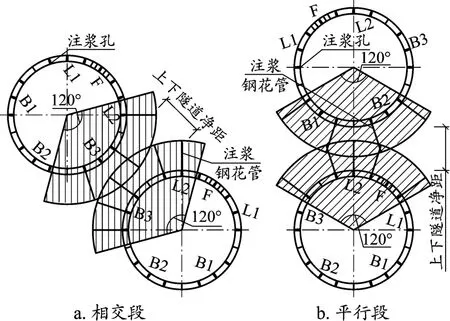

盾构上穿重叠段前后,对下部隧道靠近夹层部分顶部120°范围(完成上穿后对上部隧道底部120°范围)内径向1.5 m范围实施注浆[4]。相交段、平行段夹层土体注浆加固见图4。

钻孔前吊装孔安装单向止桨阀,用堵漏材料对周边进行封堵。注浆管采用φ42 mm、壁厚3.5 mm、长1.8 m的无缝钢管,管壁四周设φ8 mm的溢浆孔,呈梅花形布置,孔间距10~15 cm,在下管之前将溢浆孔用贴片或者胶布粘贴封孔。

图4 相交段、平行段夹层土体注浆加固示意

重叠段注浆采用水泥单液浆,水灰比为1∶1,注浆以压力控制为主、方量控制为辅,使浆液能沿管片外壁较均匀地渗流而不致劈裂土体,形成团状加固区。注浆压力不大于0.4 MPa,浆液流量宜控制在10~15 L/min之间。

注浆完毕后,对夹层土体加固效果进行检查,采用地质雷达检验加固体的密实度和均匀性,辅以一定数量的钻孔取芯进行验证。地质雷达检测为全覆盖,取芯检测批次为1断面/20环,每断面取芯3个[5]。

4.2.3 下部隧道支撑加固

盾构上穿重叠段前,在下部隧道内搭设满堂脚手架支撑系统为管片提供支撑力[6-7]。钢管为φ48.3 mm×3.6 mm,支撑横杆间距为1 200 mm,立杆间距为600 mm,隧道纵向每900 mm搭设1副支撑对下部隧道进行支撑加固。钢管末端通过U型顶托进行长度调节,与管片接触面均采用方木支撑,支撑保护见图5~图6。脚手架体系每隔4 500 mm处连续设置1幅断面(纵向)剪刀撑。剪刀撑宽度为5跨(7跨),剪刀撑与地面的夹角在45°~60°之间。

图5 下部隧道支撑加固结构横断面(单位:mm)

图6 下部支撑加固结构纵剖面

4.2.4 上穿重叠段掘进参数控制

通过设置试验段总结掘进施工参数、监测数据,按照控制欠压、充分注浆、主动防护等原则确定上穿重叠段施工相关参数,以确保满足下部成型隧道沉降在允许范围之内[8-10]。

(1)总推力、刀盘转速和刀盘扭矩控制。上穿重叠段时,应控制总推力,减小盾构前方土体的挤压力。刀盘转速应控制在1.0~1.3r/min,千斤顶总推力宜控制在800~1 000 t,刀盘扭矩宜控制在1 500~2 500 kN·m。

(2)掘进速度控制。掘进速度及推力的选择以保持土仓压力为目的,连续平缓地通过上穿段,掘进速度宜保持在30~50 mm/min,并根据施工实际情况调整掘进速度及推力。

(3)同步注浆控制。同步注浆应平稳连续。为减少注浆压力对下部隧道的影响,应减少底部注浆流速,降低底部注浆孔压力,减少底部注浆量,同时增强中部及顶部注浆量,保持总注浆量不变。

(4)土仓压力控制。土仓压力应调整至对下部隧道影响最小为标准,保证稳定的土压至关重要。穿越段土仓压力设置为正常段的90% ~100%,施工时以正线隧道内的监测数据为依据及时调整。应注意土压要保持匀速性,波动范围在±0.005 MPa,防止忽高忽低。

(5)盾构机姿态控制。盾构机姿态上下左右偏差控制在±35 mm,垂直趋势控制在2~4 mm,水平趋势0~2 mm,每环纠偏量不得大于4 mm。姿态调整应遵循“及时、连续、限量”的原则,调整量不宜过大、过于频繁,避免因为姿态调整对土层造成超挖和扰动。

5 下部成型隧道及支撑系统监测

为掌握盾构上穿重叠段施工对地层及下部隧道结构等的影响规律,确保整个施工过程安全,采取上穿风险源实时全周期不间断风险监测技术[11]。

5.1 监测项目

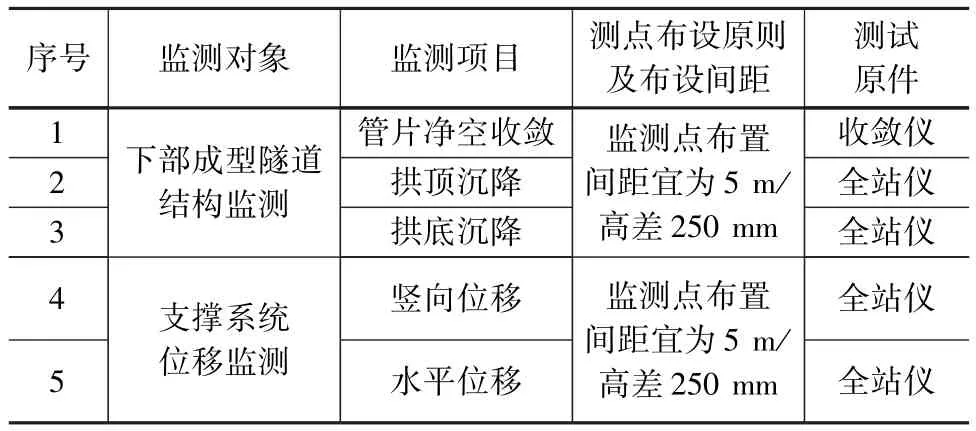

盾构上穿重叠段施工监测项目见表1。

表1 监测项目

5.2 监测点布设与监测

地表沉降监测点按常规布设,本文主要就成型隧道及支撑系统的监测点布设及测量方法做简要说明[12]。

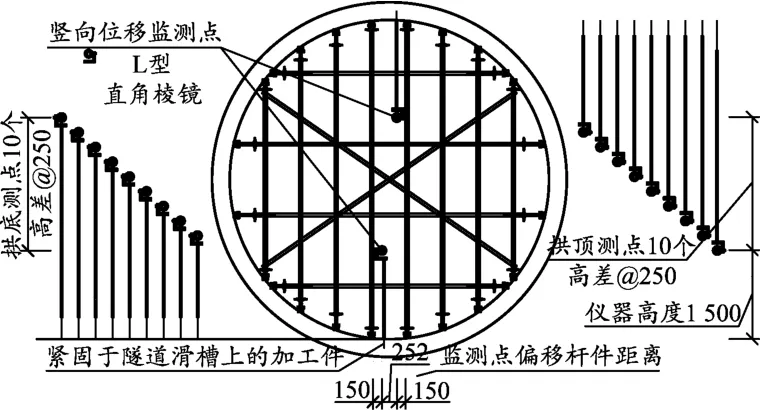

(1)管片竖向位移监测点埋设与监测

拱顶、拱底竖向位移监测点设置同水平收敛监测,均布置于同一个断面(间距5 m)。每个断面在隧道顶部、底部位置均布设2个测点,利用管片自带滑槽将安装有棱镜(L型直角)的不同长度钢筋安装于测点位置的滑槽上。测点埋设见图7。

图7 下部隧道管片竖向位移监测点布置横断面(单位:mm)

拱顶(拱底)监测点每断面高差250 mm,拱顶(拱底)监测点均设置于隧道第4、5根立杆之间,高程递减(递增)250 mm、纵向间距5 m设置,于第4、5根立杆之间(监测点具备全部通视的情况下)安全距离6 m以外架设全站仪进行拱顶(拱底)竖向位移监测,实现全自动全周期不间断风险监测,及时反馈数据,指导施工。

(2)支撑系统位移监测点的埋设与监测

支撑系统位移监测设置同收敛以及管片竖向监测,均布置于同一个断面(间距5 m)。使用定制扣件将安装有棱镜(L型直角)的不同长度钢筋安装在每个断面的立杆(左起第4根)与横向(第3根)水平杆件上,各布设1个测点,监测方法同成型隧道位移监测。测点埋设见图8。

图8 下部隧道支撑系统位移监测点横断面布置(单位:mm)

6 施工情况及应用效果

施工中地表沉降监测数据均未有明显变化,扣件式满堂支撑系统监测数据亦未有明显变化,成型隧道结构稳定,未出现错台、破损、渗漏、开裂等现象。

盾构机推进至上、下部隧道轮廓线交叉位置时(重叠段小于50%范围段),对下部正线成型隧道的水平、竖向位移影响达到最大。通过监测数据显示,水平、竖向位移累计均达到-2~-3 mm,穿越该段时根据监测数据适当减小推力、扭矩、掘进速度,可减少对下部隧道的扰动,保证开挖面的稳定。

当盾构机推进至上、下隧道洞身重叠段大于50%以上位置时,水平、竖向位移累计均为0~-1 mm。在该工况下,虽然隧道施工净距达到最小,但盾构机掘进对下部隧道影响远小于进、出重叠段时盾体侧向挤压、扰动地层对下部隧道的影响。此时,只需根据监测数据适当调整掘进参数,平稳快速掘进即可,但应严格控制盾构正面土仓压力、盾尾注浆压力等参数,防止对下部隧道密封结构造成损坏,发生渗漏水等安全质量事故。

7 结束语

采用的注浆+支撑以及掘进控制的全方位、全过程控制措施,减少了盾构掘进对地层的扰动,提高了下部成型隧道的结构强度;采用的下部隧道不间断监测技术,可实时指导盾构掘进参数的调整,在保证重叠段顺利上穿的同时,大大降低了施工安全风险,具有良好的经济、社会效益,为类似近距离上穿成型隧道施工积累经验。