我国稀土资源冶炼分离技术研究进展

2020-06-29胡轶文王丽明曹钊张文博

胡轶文, 王丽明, 曹钊*, 张文博

1. 内蒙古科技大学 矿业研究院,内蒙古 包头 014010; 2. 包钢(集团)矿山研究院,内蒙古 包头 014010

稀土元素是17种元素的总称,包括元素周期表III B族中原子序数57~71的15种镧系元素以及原子序数为21、39的钇和钪,通常用RE表示[1]。稀土作为一类重要的金属原料与其他金属相比,具有独特的光学、电学和磁性性质,在许多高科技应用和绿色科技产品中发挥着重要的作用,例如,永磁体、风力涡轮机、电动汽车、镍氢电池、激光和荧光灯。因此,稀土元素被称为“工业维生素”[2]。

2018年底已探明世界稀土资源储量达1.2亿t,其中我国稀土储量占全球总储量36.67%,约为4 400万t,为世界第一稀土资源大国。不仅如此,我国还是稀土资源产量最大的国家,2018年全球稀土产量17万t,其中我国就占12万t[3]。我国稀土资源主要来源于南方七省风化壳淋积型稀土矿床、四川冕宁单一氟碳铈矿矿床和内蒙古白云鄂博铁、稀土、铌多金属混合稀土矿床[4]。针对混合型矿、单一氟碳铈矿、离子型矿(南方风化型稀土矿)等三类稀土资源的特点,科研院所研发了相应的选冶和分离提取工艺,并建立了完整的稀土工业生产链,显著提升了我国在世界稀土工业领域的地位。

我国稀土资源不仅产量大,而且轻、中、重稀土元素品种齐全,通常多种稀土元素共生于矿物中。由于稀土元素(镧系元素)电子结构相近,化学性质极其相似,使其冶炼分离比较困难[2]。为了合理有效地开发利用我国稀土资源,其冶炼技术和分离提纯工艺显得尤为重要,本文主要综述了我国不同类型稀土资源的冶炼和分离提纯技术研究现状及进展,在综合对比分析各种分离提纯方法利弊的基础上,提出了稀土分离提纯的新方法—萃取沉淀法,并针对稀土资源的综合利用提出了相关建议。

1 矿物型稀土矿冶炼分离技术进展

我国矿物型稀土矿储量最多的矿物类型主要有两类,分别是山东微山、四川冕宁的氟碳铈矿和内蒙古包头白云鄂博的氟碳铈-独居石混合型矿[5]。从20世纪60年代至今,我国对矿物型稀土矿的开发研究得到了长足的发展 ,并建立了一系列完善的稀土冶炼分离工艺。首先通过物理选矿方法预先富集稀土精矿,再采用焙烧分解、浸出及萃取分离等方法进行冶炼分离,最终制备成稀土产品[6]。

1.1 混合型矿冶炼分离技术进展

包头白云鄂博混合型稀土矿是世界上最大的稀土矿,其矿物组成复杂,包含的矿物种类有160多种,主要稀土矿物为氟碳铈矿和独居石,选矿及冶炼分离都相对较困难[7, 8]。其冶炼分离方法主要有硫酸焙烧法、烧碱分解法、氯化法、碳酸钠焙烧法和电解法等工艺[9, 10],目前工业生产主要采用浓硫酸焙烧法和烧碱分解法,目前包头稀土冶炼厂生产采用的工艺为浓硫酸焙烧—水浸—中和除杂—P507和P204溶剂萃取分离转型或碳酸氢铵沉淀—盐酸溶解—制备氯化稀土产品[11]。

1.1.1 混合型稀土矿硫酸法冶炼分离技术

混合型稀土精矿品位达50%就可以通过硫酸法进行冶炼,据统计,工业上有近90%的混合型稀土精矿采用浓硫酸法焙烧分解,精矿分解的原理是将不溶于水的氟碳铈矿(Ce(CO3)F)和独居石矿(CePO4)经浓硫酸焙烧转化为可溶于水的稀土硫酸盐。硫酸法冶炼工艺经过我国科研人员不断改进下从第一代硫酸法发展至第三代[12]。在20世纪70年代初,有研集团成功开发了第一代硫酸法,即回转窑浓硫酸焙烧—复盐沉淀—烧碱转化—盐酸溶解—氯化稀土产品制备工艺,实现了包头稀土矿小规模工业化生产,提高了低品位稀土精矿的冶炼效率。20世纪80年代初期,有研集团基于第一代硫酸法开发出浓硫酸强化焙烧—水浸—氧化钙中和除杂—脂肪酸萃取转型的二代硫酸法冶炼工艺,包头稀土精矿实现连续大规模生产,此工艺冶炼精矿的稀土回收率大于80%。80年代中期,有研集团又开发出浓硫酸焙烧—水浸—氧化镁除杂—P204萃取分组—盐酸溶解转型—P507萃取分离单一稀土的第三代硫酸法冶炼工艺。此方法优点是工艺流程简单、连续作业、废渣少、稀土回收率高,并成功实现了从硫酸溶液中回收稀土,同时经过P507萃取分离还可以获得纯净单一稀土。硫酸法的缺点是会产生硫酸镁、硫酸钙等含杂质元素的废水,致使萃取分离效率和最终产品质量受到严重影响[12]。

1.1.2 混合型稀土矿烧碱法冶炼分离技术

烧碱法是混合型稀土精矿主流冶炼工艺之一,其相比于硫酸法更为清洁,但烧碱法对混合型稀土精矿的品位要求较高,适用于处理稀土品位达60%以上的混合稀土精矿。烧碱法是酸碱交替使用回收稀土的方法,此工艺将混合型精矿经盐酸洗去钙离子,再经过烧碱分解、水洗除杂工序,最后通过盐酸优溶法得到氯化稀土优溶液和优溶渣[12]。优溶液可以经溶剂萃取分组或分离回收稀土,优溶渣可以作为二次资源采用硫酸焙烧进一步分离回收低品位稀土和固化溶渣里的钍资源。20世纪80年代以来,工业上主要采用液碱快速分离法处理混合型稀土矿,高浓度的氢氧化钠溶液保证了稀土精矿的分解更加快速,因此稀土浸出率更高[13]。也有冯捷等人[14]采用液碱法分解纯氟碳铈矿获得氯化稀土和孙培梅等人[15]采用液碱法直接分解独居石纯矿物的报道。烧碱法的优势在于分解过程较为清洁,无有害气体产生,缺点在于工艺流程中必不可少“酸洗除钙”这一工序,既增加了生产成本,又影响精矿分解率和稀土浸出率[16]。

1.1.3 混合型稀土矿绿色冶炼分离研究进展

近年来,我国科研机构和企业针对混合型稀土精矿冶炼分离过程中环境污染和资源浪费等问题,开展了绿色、可持续冶炼分离新工艺的研发工作,并取得了良好的进展。例如,浓硫酸低温焙烧体系、碳酸钠焙烧—硫酸浸出工艺、氢氧化铝—烧碱混合焙烧工艺、高品位精矿酸浸碱溶工艺等。王秀艳等人[17]采用浓硫酸在150 ℃~300 ℃低温条件下焙烧分解包头精矿,并通过水浸获得稀土硫酸溶液。此工艺的优点是能有效避免废气的产生、放射性钍废渣的排放,节约成本;缺点是与高温焙烧相比,对精矿的分解效率较低,焙烧矿有大量酸液残余。张丽[18]采用碳酸钠焙烧—硫酸浸出工艺实现了包头混合精矿中的四价铈和稀土(III)的分离回收,此工艺的优点是工序简单、环境污染小,缺点是对精矿品位要求较硫酸焙烧法更高、焙烧分解过程中会有烧结现象产生。李建飞等[19]人采用氢氧化铝—烧碱混合焙烧包头稀土精矿,精矿分解过程中利用铝和氟的络合能力,实现了稀土的高效浸出和铝、氟资源的选择性转化,为稀土的绿色提取和碱性废水资源利用提供了可能。此工艺最大的优点是可以有效分离稀土、氟和铝,对氟碳铈矿和独居石矿都有很好的分解能力,排出的废水和废气对环境的污染较少,清洁环保;缺点是虽然解决了氟、二氧化碳污染等问题,但是放射性钍的废渣未做处理。而且此工艺只适用于高品位精矿,有一定应用局限性。以上工艺对“三废”的处理有一定优势,但却由于种种限制未能在工业上应用。内蒙古科技大学的李梅[13, 20]对高品位白云鄂博精矿(RE2O360%~68%)热分解后,经酸浸(盐酸)—碱溶(分解浸渣)—水洗—中和工艺得到氯化稀土溶液。酸浸碱溶工艺不仅适用于以氟碳铈矿和独居石为主要稀土矿物的白云鄂博混合型精矿,也适用于任何以氟碳铈矿为主的混合型稀土精矿。此工艺的优点是烧碱用量少,生产成本低,无废气、废水、放射性废渣的产生,并实现了氟、磷、钍元素的分离回收。该工艺目前已经建立生产示范线。

由于浓硫酸焙烧法的对混合型稀土矿中的氟碳铈矿和独居石矿有较好的分解能力,且相比于碱法对精矿品位和品种要求更低,稀土工业生产中硫酸法一直沿用至今,是冶炼分离混合型稀土矿最多的工艺。

1.2 氟碳铈矿冶炼分离技术进展

单一氟碳铈矿是我国第二大稀土资源,特别是四川冕宁、山东微山氟碳铈矿是我国主要稀土资源产地[21]。氟碳铈矿的矿物组成单一,尽管伴生石英、萤石、重晶石、方解石等脉石矿物,但较包头混合型矿相比冶炼分离要容易很多。氟碳铈矿经过选矿工艺一般可得到品位为(RE2O3)50%~70%的氟碳铈精矿,通常品位达到50%就可用于冶炼厂分离回收稀土。氟碳铈矿可以溶解于稀盐酸、硫酸、硝酸等强矿物酸中,冶炼分离氟碳铈矿主要有酸法、碱法等湿法冶金技术以及电解法、加碳氯化法等火法冶金技术[6]。

(1)氟碳铈矿氧化焙烧—酸浸法冶炼分离技术

氧化焙烧—盐酸浸出法的使用开始于20世纪60年代,美国钼公司用此工艺分解品位为(RE2O3)60%的氟碳铈精矿,最初目的是从少铈氯化稀土浸出液中分离回收氧化铕,会有大量四价铈被堆存在浸渣中[11]。此工艺优点是生产产品的成本低、厂房投资小,缺点是生产工序复杂、酸耗大、产品结构不均衡、氧化铕回收率低[21]。针对盐酸浸出的缺点,有研总院等单位开发出氧化焙烧—硫酸浸出工艺处理氟碳铈矿,使四价铈、钍、氟等元素扩散入硫酸溶液中,后续再采用碳酸钠盐法、硫酸钠盐法、溶剂萃取法等工艺从硫酸浸出液中分离回收铈[11]。氧化焙烧—硫酸浸出法有工序简单、成本低、铈的回收率高的优点,也有钍难以分离、萃取率会受萃取过程中产生的氟化稀土沉淀影响的缺陷[22]。氧化焙烧—硫酸浸出法也可以用于白云鄂博混合型稀土矿,实现氟碳铈矿与独居石矿的分离[23]。碳酸钠盐法回收铈的优点是工艺简单、二氧化铈品位高,缺点是酸碱用量大、在低温条件下碳酸浓度过高会产生结晶现象,此工艺因此在工业生产中受到限制[24];硫酸钠盐法回收铈的优点是投资小,缺点是稀土回收率低、生产工序多、产品品位低,此工艺流程还需要改进[25];溶剂萃取法分离铈工艺简单、选择性大,但是在萃取过程中会产生氟化稀土沉淀,严重影响萃取率和回收率,已有许多工艺针对硫酸溶液中氟的影响进行了改进,并取得一定成果[26]。

(2)氟碳铈矿碱法冶炼分离技术

碱法冶炼分离氟碳铈矿回收稀土工艺是研究热点之一,利用氢氧化钠溶液在低温下焙烧精矿,将生成的氢氧化物水洗过滤后,经浓盐酸溶解—氨水中和得到稀土氯化物溶液,再经浓缩、结晶后最终得到混合稀土氯化物[27]。烧碱法的优点是可以在焙烧和浸出过程中除去氟、稀土产品回收率高,缺点是浸出酸度较高、生产成本高、碱土金属杂质影响氯化稀土品位。同时烧碱法相比于酸法,要求精矿的品位更高,因此工艺限制多。酸碱联合法报道于20世纪60年代,此工艺通过稀盐酸浸出(RE2O3)60%氟碳铈精矿去除碳酸盐杂质,再加入氢氧化钠分解浸出液中氟化稀土产物,中和净化氢氧化钠稀土后,最终得到氯化稀土溶液[28]。此工艺稀土回收率高,但工序复杂、极易腐蚀设备、安全性差,因此未应用于工业生产。

(3)氟碳铈矿火法冶金分离技术

电解法和加碳氯化法处理氟碳铈矿提取稀土工艺是工业上常用的工艺。电解法是对氟碳铈矿酸洗净化后形成的熔融态稀土盐进行电解回收稀土的冶炼分离技术[29]。它的特点是工艺简单,能耗小,成本低,但选择性差,不能分离混合金属中的钍,对于单一稀土的分离十分困难,目前尚未在工业上推广。加碳氯化法处理氟碳铈矿的工艺也十分成熟,采用盐酸高温制备无水氯化稀土熔盐,再经过电解法得到混合稀土。此工艺对于生产氯化稀土和混合稀土产品工序简单、成本低,但是对氟碳铈矿精矿品位要求非常高、电解熔盐寿命短、对于钍和氟的回收也不合理,目前此工艺已停止工业生产。

综上所述,对于氟碳铈矿的冶炼分离,氧化焙烧—盐酸浸出法得到稀土产品结构不合理,氟和钍元素难以分离回收;碱法对于氟碳铈精矿的品位要求较高,烧碱成本也高于硫酸;加碳氯化法和电解法同样对于氟碳铈精矿的品位要求较高,冶炼过程中氟和钍难以处理。氧化焙烧—硫酸浸出—萃取分离可以有效分离氟、钍和稀土,因此成为目前工业生产中冶炼氟碳铈矿最主要的技术手段。以上报道工艺虽然不都是完美的,但是为绿色冶炼分离技术的发展提供了经验和借鉴思路。

2 风化壳淋积型稀土矿湿法冶金研究进展

我国风化壳淋积型稀土矿是含稀土的火山岩或花岗岩矿石经过多年的生物、物理化学风化,形成的稀土以离子态吸附于黏土矿物的稀土资源,又称离子吸附型稀土矿。风化壳淋积型稀土矿品位较低(REO仅0.03%~0.15%)无法依靠传统重选、磁选等物理选矿工艺有效提取稀土。赣州有色冶金研究所等单位科研人员发现钠离子、镁离子、铵根离子等这一类强电解质离子能与稀土在水相中进行离子交换,使稀土离子进入溶液。针对其特点,提出了采用强电解质(NaCl、NH4Cl等)进行离子交换直接浸取稀土的方法[30],发展出铵盐或镁盐浸出、草酸或碳酸氢铵沉淀、再经酸溶除杂、萃取分离提纯稀土的工艺。

(1)风化壳淋积型稀土矿传统浸取工艺

风化壳淋积型稀土矿的浸取工艺,我国先后开发出三代工艺,依次是池浸、堆浸和原地浸出[31]。在20世纪70年代初期,赣州有色冶金研究所提出第一代浸取工艺,采用氯化钠为浸出剂、草酸作为沉淀剂,选用池浸的浸矿方式对风化壳淋积型稀土矿进行稀土提取[32]。此工艺使用的氯化钠浓度过高,会产生大量钠盐废水,导致土壤盐化板结,使矿区生态环境被破坏;草酸沉淀稀土时,会与浸出液中富余的钠离子结合形成复盐沉淀,影响稀土沉淀率;池浸是依靠原始人工手段剥离土表矿物,并将矿物放入浸矿池中处理的浸矿方式[33],剥离过程会毁坏植被、破坏山体,且产生大量尾砂和剥离物,人工劳动力大,资源利用率低,因此该工艺随着第二代工艺的出现,已完全被替代。

随后,江西大学(现南昌大学)提出了硫酸铵浸出—草酸沉淀提取风化壳淋积型稀土矿的第二代浸取工艺,采用的是池浸和堆浸共存的浸矿方式[32]。在其他浸出工艺不变的情况下,铵根离子比钠离子的离子交换能力强,硫酸铵比氯化钠的选择性强,浸出过程中可以用低浓度硫酸铵实现比高浓度氯化钠更高的浸出率,降低了浸出剂的消耗,减少了对土壤的污染。硫酸铵完全代替氯化钠,一直沿用至今。由于堆浸的发展带来了机械化生产,大大减轻工人劳动强度,且利用地形筑堆的方式,提高了对低品位的风化壳淋积型稀土矿的浸出效率[32],池浸工艺完全被淘汰[34]。当然堆浸仍然会破坏植被、山体,导致矿区生态不平衡,水土流失,然而原地浸出的出现,避免了这些问题,因此得到了很大的发展。

20世纪80年代初期,赣州有色冶金所提出原地浸出的工艺,此工艺是第三代浸出工艺[32]。80年代中期,较草酸沉淀更难的碳酸氢铵沉淀结晶法才被攻克,南昌大学完成第三代沉淀技术硫酸铵浸出—碳酸氢铵沉淀法的工业化实验。碳酸氢铵代替草酸作沉淀剂,其对稀土沉淀率更高,同时解决了草酸具有毒性并且较为昂贵的问题,工业应用前景广泛[35]。原地浸出不需要破坏地表植被,直接将浸取剂注入矿体进行浸出,进而得到含稀土离子的浸出液。原地浸出工艺的优点是不破坏山体、植被,可以有效针对矿体渗透性且有假底板的稀土矿山进行稀土回收,能合理利用资源。原地浸出工艺也有难以解决的缺点,比如浸出电解液的耗量大、浸出液易泄露、对矿体渗透性差的稀土矿浸出率低。尽管如此,堆浸和原地浸出都得到广泛的应用,硫酸铵原地浸出—碳酸氢铵沉淀成为了目前风化壳淋积型稀土提取工业上最为主要的技术之一。

实际生产中硫酸铵原浸出—碳酸氢铵沉淀优点并不能掩盖缺点,硫酸铵原地浸出风化壳淋积型稀土矿时,大量硫酸铵浸取剂侧渗到土壤中,导致地表植被受到不同程度破坏,同时浸出过程中原矿土壤中的营养元素钙、镁、钾等流失进入浸出液,会影响后续稀土的分离提纯,尾矿也因此难以修复。由于大量的碳酸氢铵沉淀剂的使用,产生大量氨氮废水渗入土壤,污染了地下水和地表水,严重影响矿区的农林灌溉用水和饮用水资源。

(2)风化壳淋积型稀土矿清洁浸取工艺

有许多研究单位、专家学者针对湿法冶金提取稀土中环境保护方面存在的问题,开展了高效、清洁提取风化壳淋积型稀土新工艺的研究工作。至今已经发展出多种去除氨氮污染的工艺:氨吹脱法、反渗透法、生物法、吸附法、氯化法等[36, 37]。考虑到含铁、镁、钙等强电解质可以代替含铵电解质沉淀浸出液中的稀土,从而可以从根本上杜绝氨氮富集,因此开发出硫酸亚铁、氯化镁、硫酸镁、磷酸铵镁以及复合镁盐体系浸取风化壳淋积型稀土矿[38]。比如,胡智等[39]以复合镁盐作为浸取剂对风化壳淋积型稀土矿浸出稀土进行了研究,在氯化镁/硝酸镁的摩尔比为46、pH在4~8之间、镁离子浓度为0.2 mol/L的工艺条件下,得到的稀土浸出率为95.18%,相比于单一镁盐浸出提高了9%的浸出率。王芳[40]和徐楠利用磷酸铵镁沉降法对高浓度氨氮废水中的氨氮进行了最后一步的脱除。镁离子和磷酸离子可以与废水中的氮发生络合反应,反应生成的络合物是一种农业化肥,可以回收再利用。使用磷酸铵镁沉降法既完成了氨氮去除,又实现氮磷二次资源的回收。

目前铵盐浸出法提取风化壳淋积型稀土是工业应用中最主流的工艺,铵盐浸出有着处理能力大、适用范围广、浸出率高、生产效率高等优点,也存在氨氮废水对环境破坏的缺点。镁盐相比于铵盐来说,稀土浸出率相当,还从根本上避免了氨氮污染,同时还对杂质铝的浸出率降低了10%左右,因此镁盐浸出有着广泛的工业应用前景。

3 稀土分离提纯工艺研究进展

由于元素周期表中IIIB族中镧系元素随着原子序数增大,离子半径逐渐减小,具有相似的电子层结构,因此化学性质相似,各元素彼此分离非常困难[41]。我国稀土资源的高效利用离不开稀土元素的分离与提纯技术的研究,随着生产设备的改进和分离理论的完善,稀土分离工艺也在实践中不断向前发展。从最开始的分步结晶法,经过二战时期的离子交换法,最终被 60年代兴起的溶剂萃取法所取代。本研究综述了近年来国内外相继开发使用的稀土分离提纯工艺。

3.1 化学沉淀法

化学沉淀法是最经典的分离提纯方法,和溶剂萃取法一起成为工业上最常用的湿法冶金工艺。化学沉淀法主要包括分级结晶法和分步沉淀法,是从稀土矿物浸出液中依靠稀土元素之间不同溶解度,经过多次结晶或沉淀实现分离的方法[41]。其优点是工艺原理简单、设备操作方便、成本投入少、适合工业生产,缺点是回收率低、污染较大、产品纯度低、药剂消耗量大等,化学沉淀法适合应用于浸出液中稀土的简单分离、粗分组加工。分级结晶法是最原始的化学分离方法,结晶过程较复杂,对于单一高纯稀土生产较困难,随着工业发展逐渐转向分步沉淀法研究应用。

分步沉淀法根据所用沉淀剂的不同,从早期采用草酸沉淀法过渡到碳酸氢铵沉淀法,如今多种新的绿色环保沉淀剂和沉淀工艺被研究开发中[42]。

3.1.1 草酸沉淀法

草酸(H2C2O4)是浸出液中稀土元素分离广泛使用的沉淀剂之一,草酸沉淀法不仅可以富集稀土,而且还可以分离稀土和非稀土元素。草酸沉淀法回收稀土过程具有沉淀颗粒大、沉淀物易析出、分离效果好、工艺成熟等优点,同时也无法掩盖稀土沉淀率低、药剂用量大、经济成本高、草酸废水难处理等问题。方中心等人[43]利用草酸沉淀从废弃荧光灯中回收稀土,并对稀土草酸沉淀经过焙烧处理得到高纯度的混合稀土氧化物。研究表明,在草酸加入量为15 mL、浸出液pH=1.5的条件下,获得最大稀土沉淀率为96.4%,稀土草酸沉淀经900 ℃高温煅烧2 h后,得到纯度为97.4%的(Y2O3、Eu3O4、Ce2O3和Tb4O7)稀土产品。梁勇等人[44]研究了采用硫酸铵—草酸联合沉淀法从含钙稀土溶液中分离稀土和钙。研究对象是废水酸浸液(pH=2),先通过加入过量硫酸铵(水相中浓度大于80 g/L)分离稀土和钙,之后加入1.2倍理论量的草酸进行沉淀稀土,实验反应温度为30 ℃,最终得到稀土沉淀率99.02%,除钙率99.35%。

草酸沉淀法虽然是个非常实用的分离工艺,具有分离效果好、适用范围广等优点,但是草酸沉淀剂本身具有毒性,同时极易溶于水,难以回收,因此排放的酸性有毒废水严重危害生态环境。由于草酸昂贵的价格和极大消耗量,逐渐被其它工艺取代。

3.1.2 碳酸沉淀法

针对草酸沉淀法的缺点,相关研究人员开发了碳酸氢铵沉淀法(NH4HCO3)。碳酸沉淀法是以碳酸氢铵为沉淀剂,对稀土浸出液中的稀土元素进行沉淀分离,最后形成泥状的稀土碳酸盐沉淀的方法。碳酸氢铵(NH4HCO3)是一种廉价、无毒、易获得、对稀土沉淀率高的沉淀剂,同时稀土碳酸盐的水溶性也低于稀土草酸盐。池汝安等人[45]研究采用碳酸氢铵沉淀法从稀土母液中分步沉淀稀土和铝,实现金元素分离回收的目的。经研究发现稀土与碳酸氢铵的摩尔比为14是最佳沉淀条件,第一步投入114碳铵分离稀土和铝,并用絮凝剂去除铝的氢氧化物沉淀,第二步用12.6的碳铵沉淀富集稀土,最后得到品位为92%的稀土产品。证实碳酸氢铵沉淀法分离稀土和非稀土杂质的工艺是可行的。李慧琴等人[46]研究了采用碳酸氢铵沉淀法制备球形大颗粒氧化钇晶体粉末,在料液浓度为40 g/L、沉淀反应温度93 ℃、陈化时间为28 h、灼烧温度为1 400 ℃的最佳工艺条件下,制备出中心粒径61.54 μm的球形氧化钇粉末晶体。

经过国内外科研人员长期的优化工艺,虽然解决了碳酸氢铵沉淀稀土无法结晶的困难[47],但碳酸氢铵沉淀法最大的问题是沉淀颗粒小,致使稀土负载量小,工业应用中药剂消耗量大,会产生大量氨氮废水难以处理。解决氨氮废水是化学沉淀法面临的最大的难题。

3.1.3 沉淀工艺进展研究

基于草酸沉淀和碳酸氢铵沉淀的种种缺点,为了从源头上解决氨氮污染,氧化钙、氧化镁、氢氧化镁等新型无氨沉淀剂得到了广泛的关注和研究,Tomohiko Akahori等人提出了以液态镁(Mg(HCO3)2溶液)为沉淀剂提取废弃磁体中稀土元素的工艺。研究发现,在镁/钙质量比为20、镁/磁体质量比为10、反应温度为1 000 ℃、反应时间为6 h的实验条件下,使氧化镝的还原率达到74%,对钕的提取率将近100%。孟祥龙[48]还开发了氧化钙或和碳酸钠作沉淀剂以沉淀富集低浓度浓酸稀土浸出液中的稀土,研究表明,单一使用碳酸钠作沉淀剂可以得到含量为92%的REO;而单一使用氧化钙作沉淀剂可以得到含量为82%的REO,但是会以碱式稀土硫酸盐的形式存在。进一步采用氧化钙-碳酸钠复合沉淀工艺处理低浓度硫酸稀土浸出液,避免了高盐废水产生,同时SO3含量降低,最终得到REO含量大于89%,既满足生产需求,又满足绿色生产工艺的要求。综上所述,沉淀剂都是微溶或难溶的固体萃取剂,沉淀过程速率慢且反应不完全,因此稀土沉淀中镁和钙元素含量较高,导致稀土精矿品位低,给后续稀土分离提纯带来负担。同时稀土氢氧化物沉淀粒度较小,不易结晶,导致脱水非常困难。为了解决以上问题,近期赖富国[49]开展了镁盐浸出—氧化钙沉淀工艺研究,沉淀过程中避免了氨氮污染的产生,同时去除了稀土沉淀物中的硫酸根离子,提高了稀土品位。浸出剂所消耗的钙离子经氧化钙沉淀剂的加入得到补充,强电解质离子钙、镁实现动态平衡,提高提取率。目前镁/钙盐体系作为沉淀剂是化学沉淀法的热门发展方向,有关企业进行生产试验,基本达到工业生产要求。

3.2 溶剂萃取法

溶剂萃取法即液—液萃取,是指溶质在两种互不相溶或微溶的溶剂之间由于溶解度或分配系数不同而从一种溶剂转移到另外一种溶剂中,经过多次反复萃取,从而使绝大多数溶质提取出来达到富集的方法。溶剂萃取法具有处理量大、分离效果好、回收率高、平衡速度快、设备简单、自动化高等优点[50]。缺点是药剂价格高、耗酸量大[51]。自20世纪70年代以来,随着有机化学、无机化学、石油化工等领域的飞速发展,给开发和应用新型、高效和低廉的萃取剂带来了良好的发展环境,现如今在湿法冶金工业中使用溶剂萃取法分离、净化、浓缩金属离子,已广泛应用于单一稀土元素的纯化[52]。

根据萃取剂的化学性质的差异来分类,主要分为酸性萃取体系、中性萃取体系、碱性胺类萃取体系和离子液体体系等[53]。

3.2.1 酸性萃取体系

酸性萃取剂有较好的萃取分离性能,因此普遍应用在稀土分离工业中。常用的酸性萃取剂有:有机磷酸类萃取剂P204、P507和Cyanex272;羧酸类萃取剂CA12、CA100和环烷酸[54]。工业上主要使用有机磷酸萃取剂 P507、P204 和 Cyanex272 对全稀土进行萃取分组和分离,使用有机羧酸萃取剂CA12和环烷酸萃取分离回收钇等。P204主要用于轻稀土之间的分离提纯,P507主要应用于重稀土之间的分离提纯,但是他们存在分离系数小、选择性低和反萃酸度大的问题[55]。Cyanex272由于本身结构的空间位阻效应,使其对稀土萃取的分离系数较大,因此选择性优于P204和P507,同时反萃更容易。Cyanex272也有自身的缺点,比如萃取量小、萃取过程中易乳化等。目前溶剂萃取法分离工艺十分成熟,但是现有的萃取体系也有明显的缺点,江西理工大学的李立清等[56]研究了采用P507与N235的混合溶液作为有机相,无需皂化直接萃取稀土的方法,此方法缩短了工艺流程,同时拥有萃取效果好、分离系数高,反萃效果好等优点;SURAMPALLY等[57]首次进行了在磷酸体系下采用PC88A分离镝的研究,发现有机相镝的萃合物结构可能为Dy(HA2)3,根据PC88A进行稀土萃取时随溶液酸度与萃取剂浓度的不同,对稀土萃取有不同程度的选择性。

3.2.2 中性萃取体系

中性萃取体系可分为中性磷类萃取剂、中性含氧类萃取剂、中性含硫类萃取剂和取代酰胺萃取剂。常见萃取剂有磷酸三丁酯(TBP)、Cyanex921、TOPO和P350等[53, 58]。工业上使用最广泛的是磷类萃取剂,其有萃取性能好、反萃酸度低等优点,萃取过程中萃取剂的磷酰基基团和稀土形成配位,从稀土浸出液中分离富集稀土。张平伟等[59]系统的研究了P350在盐酸介质中对钪的萃取性能,在P350与煤油稀释剂体积比为23、钪在料液中的浓度为20 g/L、酸度为6 mol/L、相比为21的条件下逆流萃取,经草酸沉淀、灼烧等工艺最终制得高纯氧化钪,产品纯度大于99.99%,萃取剂对料液中钪的萃取率大于98%,总回收率大于97%。曹洪斌等[60]对机磷酸类萃取剂(如 Cyanex 272、Cyanex 302 和 Cyanex 301等)和有机氧化膦类萃取剂(如 Cyanex 921、Cyanex 923 和 Cyanex 925 等)在萃取能力进行了探究,得知有机氧化膦类萃取剂具有萃取负载量大、选择性好等优点,不仅可用于处理重金属废水、萃取稀土和其它贵金属,还广泛用于萃取酸、醇和酚等。

3.2.3 胺类萃取体系

胺类萃取剂是以氮原子作为萃取功能基萃取稀土的萃取剂,氮原子上的取代基性质决定萃取剂的酸碱度,这类萃取剂取代基通常为长链烷基,随着烷基的数目增多其碱性变强[61]。目前稀土萃取分离工业应用较多的胺类萃取剂有伯胺(N1923)、仲胺、叔胺和季胺盐4类,胺类萃取剂有着萃取性能强、选择性好和萃取量大的优点。孔薇等人[62]进行了采用伯胺和二(2,4,4-三甲基戊基)单硫代磷酸(HBTMPTP)协同萃取硫酸介质中的稀土元素的研究。通过利用斜率法、恒摩尔法、饱和法确定了由HBTMPTP和伯胺混合的正己烷溶液协萃硫酸介质中的镧,得到的协萃配合物是(RNH3)3L2La(SO4)2,伯胺的加入保证HBTMPTP分离稀土能力不变的前提下,提高了萃取能力。酰胺类萃取剂主要有单酰胺类、双酰胺类、酰亚胺类等。曹美璇[63]设计并合成了新型磷酰胺萃取剂P2N1O,并研究其在硫酸介质中水相酸度、萃取剂浓度、相改良剂浓度等因素对萃取铈、氟和萃取率的影响和性质,P2N1O萃取铈的饱和容量为55 g/L,萃取氟的饱和容量为71.25 g/L,因此萃取剂P2N1O可以用于硫酸介质中萃取铈和氟。目前酰胺类萃取剂存在合成过程复杂、萃取负载量小、难回收、需大量盐析剂等缺点,目前逐渐被取代。

3.2.4 离子液体体系

近年来,随着化工科技的发展,溶剂萃取法也得到了长足的发展,衍生的离子液体作为绿色溶剂越来越受科研工作者的重视。离子液体是在室温下完全由阴阳离子组成的液态有机化合物,在萃取工艺中可以代替传统有挥发性的有机溶剂[64],功能性离子液体材料本身具备很多优良特性如热稳定性好、熔点低、导电性好、溶解性能强、具有可设计性、对许多有机物和无机盐有特殊溶解性等[65, 66],相比传统溶剂萃取拥有更好的选择性和大负载量。在过去几十年里,离子液体代替挥发性有机化合物作为萃取剂或稀释剂已经成为一项蓬勃发展的分离技术。

苏祥[67]利用H2BDOAC合成无挥发性的离子液体 [P6,6,6,14]2[BDOAC]作萃取剂,研究了利用[P6,6,6,14]2[BDOAC]从钕铁硼废液中回收稀土的方法,研究发现[P6,6,6,14]2[BDOAC]对轻稀土有良好的萃取性能,对稀土的回收率为90.6%,同时稀土的纯度从最初的44.9%提高到98.1%。杨华玲等人[68]开展了双功能离子液体萃取剂[A336][CA-12]/[A336][CA-100]在硝酸体系中对稀土的萃取能力研究。研究表明离子液体在萃取过程中阴阳离子都参与反应,其反应机理是离子络合反应,以0.01 mol/L硝酸溶液作反萃剂把稀土从负载有机相中剥离下来时的反萃率很高,经过多次循环使用后,萃取能力依旧可达98%。长春应化所的王威等[69]人研究了三甲基甲氧基乙酸[A366][CA-12]和[A366][CA-100]双功能离子液体萃取剂在氯化物介质中萃取稀土的方法,结果表明在有盐析剂存在的情况下,能有效地从酸性条件下提取稀土,避免了传统的酸性和中性萃取剂在萃取过程中产生的危害。孙晓琦等[70]提出了一种酸碱中和反应制备氨型离子液体的新工艺,该方法有助于提供低成本、绿色的合成路线来制备氢氧基氨型离子液体,从而得到高纯度功能型离子液体。与成熟的阴离子转位法制备的离子液体相比,经过预处理的离子液体中的卤化物污染更少。

近年来,利用离子液体萃取稀土工艺是稀土分离技术上的一个研究热点,设计针对特定金属离子萃取的功能性离子液体是未来应用方向。

3.3 离子交换法

离子交换分离法与溶剂萃取法相同的是,都可以直接分离提纯浸出液中的单一稀土元素,不同的是,离子交换法的本质是固液分离[71]。离子交换法是采用阳离子交换剂(树脂)或阴离子交换剂等与浸出液中的稀土离子发生复分解反应,使稀土离子有选择性的吸附在交换剂上,最后通过淋洗剂(络合剂)和延缓剂使稀土离子分离解吸转移至液相,实现稀土元素的分离和净化富集的方法[72]。采用离子交换法可以分离除钷之外的所有稀土元素并制成高纯单一稀土产品。此工艺所用交换剂有活性炭、酚醛树脂、聚苯乙烯树脂等,所用淋洗剂有EDTA、HEDTA、柠檬酸、硝酸锂、磷酸钠等。其具有分离效果好、选择性强、纯度高、回收效率高等优点,由于其有树脂成本高、生产周期长、树脂负载量小等缺点大多情况下被溶剂萃取法取代[73]。

周骏宏等人[74]采用离子交换法提取磷矿消解液中的稀土元素,在酸解液pH=0.9、EDTA淋洗剂浓度为0.04 mol/L、淋洗剂pH=10、淋洗时间为40 min、交换时间为70 min的条件下进行正交实验,得出稀土元素的最优淋洗率为82.56%。陈圆圆采用HD325离子交换树脂从风化壳淋积型稀土矿山尾液中回收稀土。在静态离子交换实验中的结果表明料液酸度越强,HD325树脂对稀土的吸附量越小,使用盐酸作为吸附剂可以实现HD325树脂的再生循环使用,使用6%的盐酸溶液对HD325树脂脱附再生后,吸附率依旧为99%,树脂的再生率在95%。虽然传统离子交换法逐渐被溶剂萃取法代替,但合成改性分离新型树脂和寻找新的离子交换法的研究同步开展,又为稀土的分离提纯带来了新的思路。

3.4 萃取色层法

萃取色层法的出现,晚于溶剂萃取法和离子交换法。其结合了两种技术的优势,既有很好的选择性,又拥有高效的萃取能力。萃取色层本质是以有机相作为固体相,水或无机酸作为流动相,利用稀土元素在两相中不同分配系数从而实现分离的一种固液分离技术[75]。此技术工艺简单,有分离效果好、萃取效率高、克服了有机溶剂萃取剂的毒性等技术优势,劣势也明显,例如无机酸的用量大,载体上的萃取剂易脱落、处理量小等[76]。20世纪60年代,萃取色层理论起初是以硅球、硅藻土、聚四氟乙烯等作为载体,以P204萃取剂吸附在载体上做固定相,盐酸、硝酸作为流动相。萃取色层法在稀土分离工业应用迅速发展,70年代,以P507或环烷酸萃取剂吸附硅球对稀土分离进行了拓展研究,P507比P204的选择性更好,因此P204萃取色层逐渐被替代。硅球作为无机载体,对有机萃取剂的吸附不稳定,硅球的负载量较小且使用寿命短,从离子交换法使用树脂材料吸取经验,色层萃取载体逐渐向开发使用树脂类载体过度。萃取剂浸渍惰性聚合物树脂骨架的负载树脂目前较少应用于稀土分离,孔径较大的的萃淋树脂因其结构含不同选择性萃取剂而应用广泛。萃淋树脂有孔径大、负载量较高、容易合成、萃取剂利用率高等优点。目前稀土分离工业上最常用的工艺有P507萃淋树脂萃取色层法和Cyanex272萃淋树脂萃取色层法[76]。

刘亚菲等人[77]研究了采用2-乙基己基磷酸单 2-乙基己基酯CL-P507萃淋树脂在盐酸体系中萃取色层分离铁、镱和镥的方法。通过向树脂上柱液加入抗环血酸还原后经1.09 mol/L盐酸溶液淋洗分离铁和镱,再经3.09 mol/L盐酸溶液淋洗镥,最终得到纯度为99.995%的氧化镱产品。由于P507萃取色层酸耗较大,廖春发等人[78]研究了采用选择性比P507好的Cyanex272萃淋树脂萃取色层分离铥-镱、镱-镥的方法。实验结果表明,柱高径比301、盐酸浓度2.5 mol/L、盐酸淋洗流速1 mL/min时,镱和镥达到最好分离效果;稀土负载量0.8%~0.9%、柱高径比301、盐酸浓度1.8 mol/L、盐酸淋洗流速1 mL/min时,铥和镱达到最好分离效果。此工艺减少梯度淋洗,比起P507所用淋洗剂的酸度更低,Cyanex272萃淋树脂萃取色层法更有优势。

3.5 液膜分离法

液膜分离技术是20世纪60年代中期结合固体膜和溶剂萃取的特点发展起来的一种新型分离技术。其原理是利用选择性透过膜将浸出液中物质从低浓度向高浓度扩散,实现稀土元素富集,并与非稀土元素分离[37]。与溶剂萃取法不同的是,液膜分离法的萃取和反萃同时进行,可以实现循环作业[73]。其具有设备小巧,速度快、富集效率高、节约能源等优点,同时也有液膜易溶胀、寿命短易渗漏、液-液非均相分离困难等问题。根据工业上采用的乳化液膜、支撑液膜和准液膜的液膜结构差异,液膜分离技术可分为乳状液膜分离法、支撑液膜萃取法、静电式准液膜法[79]。

乳化液膜是由两个不混溶的液相接触分散在第三相中形成的。我国对乳化液膜技术研究已经相当成熟,主要应用于风化壳淋积型稀土浸出液中稀土的富集以及稀土和非稀土元素的分离,后续可以采用溶剂萃取提取单一稀土或分组稀土。车丽萍等人[80]采用煤油-Span80-P507-HCl乳化液膜从稀土浸出液中提取钍,(12%)P507-(3%)Span-80-(1%)液体石蜡-(84%)磺化煤油混合液相和浓度为4 mol/L盐酸溶液的内水相在油内比11的条件下制乳,在稀土浸出液ThO2为0.287 g/L、水相pH=2.5、水乳比101的条件下提取15 min,得到98%的提取率,最后从稀土浸出液中提取钍的浓度平均为5.5 mg/L。

支撑液膜法是利用膜的界面张力和表面毛细管作用,将膜相吸附在支撑体上,物质从料液相经过膜转移至接受相的方法。杨显万等人[81]进行用支撑液膜从低浓度硫酸铵和含氮盐稀土溶液中提取氯化稀土的研究,实验结论表明,以P204作为载体、磺化煤油为稀释剂、提取时间8 h、料液稀土浓度为2.65 g/L,料液流速120 mL/min的条件下稀土通量为5 g/hm2。可行的通量值表明,支撑液膜法可以从浸出矿中提取富集稀土元素。

静电式准液膜是中国原子能科学研究院发展的一种新型液膜分离技术。其特点是具有非平衡传质能力、无需制乳、特制挡板替代支撑体。吴全峰等人[82]开发了采用静电式准液膜从稀土浸出矿提取和富集稀土的工艺,在稀土料液浓度1 g/L、电场电压2.4~3.0 kV、萃取剂浓度10%、料液pH=2以上等常规条件下,料液中的稀土提取率高达98%,稀土富集液浓度95.2 g/L。静电式准液膜分离技术在提取稀土工业有一定应用前景。

总的来说,液膜分离法在实际生产中可以实现自动化、机械化,由于膜的不稳定性,在工业应用中还有需要进一步研究。

3.6 稀土分离提纯新工艺—萃取沉淀法

萃取沉淀法是综合化学沉淀法和溶剂萃取法部分优势的基础上发展出的新型分离提纯方法,是由厦门稀土材料研究所孙晓琦研究员近期首创的工艺,此工艺较为新颖,还未广泛应用研究。这种新型分离技术采用萃取—沉淀剂直接从浸出液或稀土料液中定量萃取金属离子并生成萃合物沉淀,从而达到提取稀土的目的,此工艺明显的特征是萃取—沉淀过程中萃取—沉淀剂不使用有机溶剂和担体,萃合物沉淀通过反萃再生成萃取—沉淀剂,实现循环使用。与传统溶剂萃取法不同的是,萃取—沉淀剂不需要使用挥发性有机溶剂做稀释剂,固液分相明显,不会产生乳化现象。与化学沉淀法不同的是,萃取—沉淀剂可以反萃循环使用,萃合物沉淀颗粒大、负载量大、反应速率高、溶解性小、稀土提取率高、回收率高。和其它传统湿法冶金技术作对比:(1)与浸出法工艺不同之处在于萃取—沉淀法不通过溶解,通过沉淀加以分离。(2)与浮选法不同之处在于富集沉淀物处于体系下相。(3)与吸附法不同之处在于萃取—沉淀剂不使用担体。(4)与液膜分离法不同之处在于萃取—沉淀过程无需液膜的使用。

萃取沉淀法目前还不够成熟,这种工艺的分离效果和提取效率取决于所合成的固体萃取-沉淀剂的性能。倪帅男等人[83]进行了采用萃取沉淀法从工业废水中回收稀土的研究,将开发的新型苯氧基羧酸(2- 2-(4-丁氧基-苯氧基)乙酸)(BPAA)萃取-沉淀剂,成功地用于废水中低浓度稀土元素(浓度为159 mg/L)的富集,最终富集倍数达到189倍。研究表明,形成的萃合物沉淀尺寸大于工业沉淀物中稀土析出物。与传统的P507和NA液液萃取法中432 mg/L和725 mg/L的化学需氧量(COD)相比,萃取-沉淀法得到的BPAA的COD值更低,仅有45 mg/L。周海月[84]提出了采用离子液体[三己基(十四烷基)膦]2[4,4-异丙基二(苯氧乙酸)](缩写为[P66614]2[IOPAA])回收稀土元素的新方法,先是合成了双羧基苯氧乙酸类萃取—沉淀剂4,4’-亚异丙基双(苯氧基乙酸)H2IOPAA,再利用[P66614]Cl与H2IOPAA制备了离子液体[P66614]2[IOPAA],最后采用[P66614]2[IOPAA]通过萃取-沉淀法从钕铁硼废液中回收稀土。通过开展在钕铁硼废液模拟溶液pH=4、水相体积4 mL、总稀土浓度0.816 mol/L的条件下对模拟料液中的稀土进行回收的研究,发现萃取-沉淀过程发生阳离子交换反应使[P66614]2[IOPAA]的阴离子与稀土离子形成配合物沉淀,最终得到纯度为99.85%的稀土产品。以上的研究结论是对萃取沉淀法回收富集稀土能力的肯定,也说明了将固体配体发展成功能性离子液体的可能,萃取沉淀法有着较大的应用前景,可以从开发新型绿色环保且具有更好选择性的萃取-沉淀剂开展研究,实现工业应用。

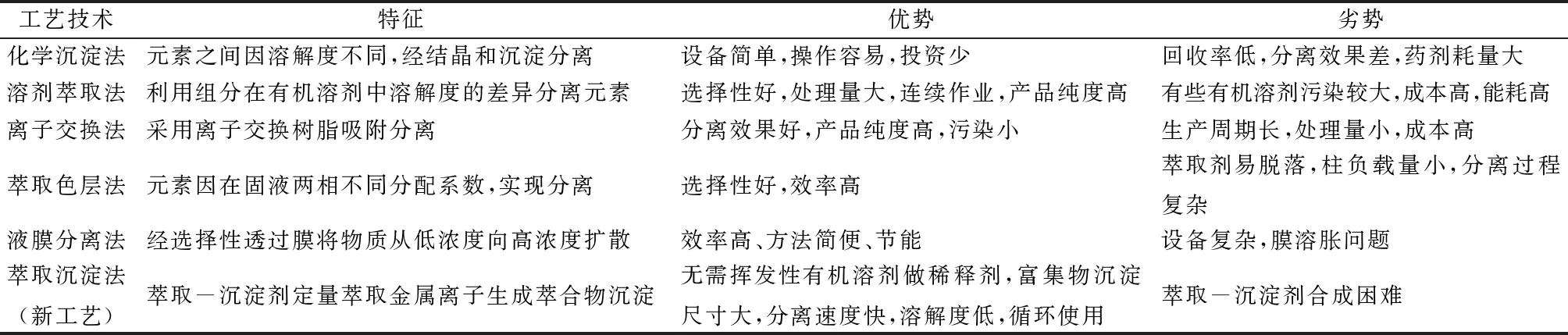

现代稀土分离提纯工艺技术的优劣对比如表1。

表1稀土元素分离提纯工艺技术的比较

Table1 Comparison of the separation and purification technologies for rare earth elements

工艺技术特征优势劣势化学沉淀法元素之间因溶解度不同,经结晶和沉淀分离设备简单,操作容易,投资少回收率低,分离效果差,药剂耗量大溶剂萃取法利用组分在有机溶剂中溶解度的差异分离元素选择性好,处理量大,连续作业,产品纯度高有些有机溶剂污染较大,成本高,能耗高离子交换法采用离子交换树脂吸附分离分离效果好,产品纯度高,污染小生产周期长,处理量小,成本高萃取色层法元素因在固液两相不同分配系数,实现分离选择性好,效率高萃取剂易脱落,柱负载量小,分离过程复杂液膜分离法经选择性透过膜将物质从低浓度向高浓度扩散效率高、方法简便、节能设备复杂,膜溶胀问题萃取沉淀法(新工艺)萃取-沉淀剂定量萃取金属离子生成萃合物沉淀无需挥发性有机溶剂做稀释剂,富集物沉淀尺寸大,分离速度快,溶解度低,循环使用萃取-沉淀剂合成困难

4 结论和建议

(1)氟碳铈-独居石混合型稀土矿、单一氟碳铈矿和风化型稀土矿是我国稀土工业应用的三种矿物类型。目前工业上采用硫酸焙烧法和烧碱分解法冶炼混合型稀土矿,混合精矿既可以采用硫酸焙烧—水浸后经P507和P204萃取转型分离(碳酸氢铵沉淀—盐酸溶解),又可以采用烧碱分解—盐酸优溶后经溶剂萃取分组,最终两种冶炼方法都可以得到氯化稀土溶液;冶炼单一氟碳铈矿的主流工艺是采用氧化焙烧-硫酸浸出法—溶剂萃取法(硫酸钠盐法、碳酸钠盐法)萃取分离四价铈和稀土(III);风化型稀土矿通常采用硫酸铵原地浸出—碳酸氢铵沉淀法提取稀土。

(2)化学沉淀法、溶剂萃取法、离子交换法、色层萃取法和液膜分离法等现代稀土分离提纯工艺已经开展工业应用许多年,针对不同状态稀土采用特定的工艺有很好的分离提纯效果。其中由于化学沉淀法和溶剂萃取法具有广泛适用性,成为工业应用中最主流的两种工艺。

(3)溶剂萃取法是目前稀土元素分离与提纯的主流技术,具有选择性强、处理量大、可连续作业、产品纯度高、工艺简单等优点。如今开发绿色、高效的新萃取剂以及优化工艺体系也是研究的一大热点,离子液体萃取体系有很大的应用前景。

(4)萃取沉淀法是近几年新提出的分离提纯工艺,具有化学沉淀法和溶剂萃取法的部分优势,无需挥发性有机溶剂做稀释剂,可定量萃取金属离子形成萃合物沉淀,可反萃循环使用。

(5)随着“绿色化学”理念的提出,未来冶炼分离稀土元素新技术的开发与利用,既要合成无毒或轻毒的萃取剂;又要与其他分离方法(离子交换法、萃取色层法、沉淀法等)相结合,建立新的萃取体系,提高萃取效率和分离效率,实现绿色、高效、低成本的分离提纯稀土资源。