基于LMS Test.Lab的车内噪声优化

2020-06-29付玉成孙守富

付玉成,韩 涛,孙守富,张 维

(中汽研汽车检验中心 (天津)有限公司,天津 300399)

汽车噪声与振动是衡量汽车好坏的一项非常重要的指标,顾客对汽车的舒适性要求越来越高,每个国家对噪声污染的控制越来越严,因此噪声与振动的大小决定了一辆汽车在市场上的前景[1]。其中车内噪声评价是噪声与振动评价的重要方面。车辆处于怠速工况时常常出现共振问题,表现为车内噪声大以及车身零部件振动大,影响乘坐舒适性[2]。

本文首先介绍了试验模态分析基本理论,然后针对某款车型怠速工况,车内噪声偏大且耳压感强烈的问题,结合主观评价和客观测试结果,初步判断是车身大型板件模态与发动机怠速二阶频率相近,引起板件大幅振动,导致乘员舱膨胀-收缩产生强烈耳压感。进一步对车身大型板件进行实车模态试验,发现后背门的一阶弯曲模态很低,易被发动机怠速二阶频率激励引起共振。通过调整后背门限位装置压缩量,来降低后背门振动幅值。最后经过试验验证及主观评价,车内噪声优化效果明显,耳压感消失。

1 试验模态分析基本理论

试验模态分析的主要原理是:测量结构上某些点的动态输入力和输出响应,然后将测量得到的数据转换成频响函数,再从测得的频响函数中估计系统的频率、阻尼和振型。大多数情况下,需要研究的系统都是由无穷多个质量、刚度和阻尼构成的连续组合体,其运动微分方程为:

式中:[M]——质量矩阵;[C]——阻尼矩阵;[K]——刚度矩阵;{f(t)}——力向量;{x(t)}——响应向量。

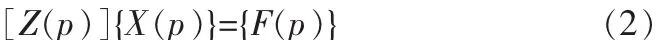

对式 (1)进行拉氏变换,并且假定初始位移和初始速度为0,得到:

式中:[Z(p)]——动刚度矩阵。

式 (2)变换形式,得到:

式中:[H(p)]=[Z(p)]-1——传递函数矩阵。

动刚度矩阵[Z(p)]的行列式,叫做系统的特征方程,它的根即为系统极点,决定系统的阻尼因子和阻尼固有频率。

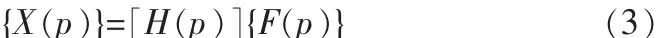

特征值对应着一组特征向量,由特征向量又可以引出模态振型向量。一般情况下,模态振型向量都含有复值模态位移,因而它们的元素相位可能不同。在对应的极点上使得系统方程式中的力向量等于0。引入留数的概念,传递函数即可以写成部分分式形式:

式中:λr、λ*r——传递函数的极点,后者为前者的共轭;[A]r和[A]*r——留数矩阵。

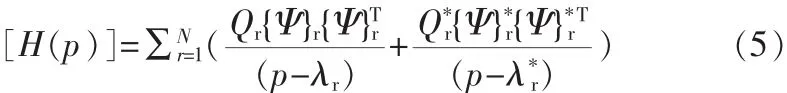

根据留数定理及互易性原理,传递函数矩阵可以写成:

式中:Qr——比例换算因子;{Ψ}r——模态振型向量;{Ψ}Tr——{Ψ}r的转置。

于是各留数矩阵为:

根据以上试验模态基本原理[3]可知,频响函数矩阵是对称的,因此只要测试频响函数矩阵的一行或是一列 (注意参考点不能位于某一阶模态的节点上)就可以识别出所有模态参数。

2 问题描述及分析

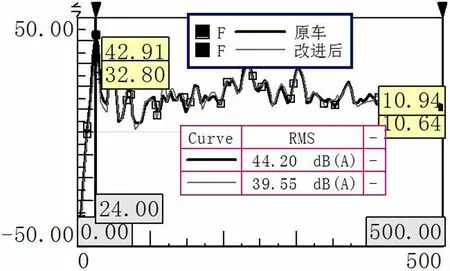

对该样车进行主观评价,怠速工况车内噪声偏大且耳压感强烈,利用LMS测试系统进行噪声测量,发现导致车内噪声大且耳压感强烈的频率成分在24Hz左右,驾驶员右耳噪声为44.20dB (A),在24Hz处噪声为42.91dB (A),噪声频谱如图1所示。基于试验结果与耳压感强烈的主观感受,初步判断为怠速二阶频率 (怠速转速为720r/min左右)与乘员舱大型板件 (如车门、顶棚等)模态相近,板件的大幅振动引起乘员舱膨胀-收缩导致人耳压迫感强烈。建议对车身大型板件进行模态试验,分析板件的振动与怠速车内噪声的相关性。

图1 怠速工况驾驶员右耳噪声频谱

3 优化方案

3.1 测试板件的实车模态

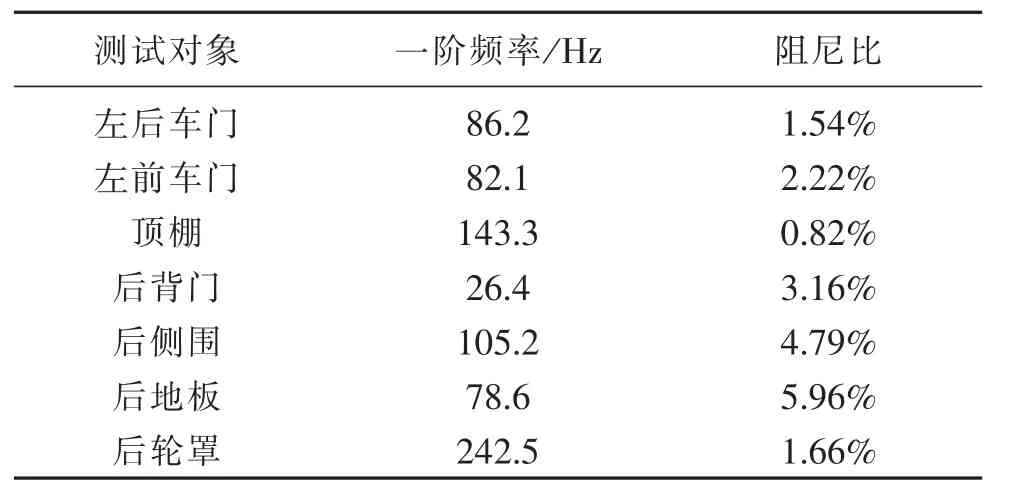

试验模态分析过程中,试验结构的支承方式主要有自由悬挂、刚性支承和实际工作状态支承3种,其中实际工作状态支承,考虑的是结构在工作条件下的动态特性,更具实际意义。目前应用最多的是比利时LMS公司提出的Polymax模态分析法[4],Polymax法优于其他模态参数识别方法,稳态图更加清晰、稳定,对密集模态及强阻尼结构也能很好地辨识[5-6]。对车身大型板件进行实车模态试验[7],主要包括车门、顶棚、后背门、后侧围、后地板、后轮罩等部件,具体测试结果如表1所示,分析可知。

表1 车身板件模态频率

1)除后背门外,车身其他板件的模态频率与怠速二阶频率相差较远,而后背门可能会产生怠速共振。

2)初步锁定后背门为主要问题部件,考虑从两方面解决:一是降低后背门在怠速工况下的振动幅值,进而减小对车内空气的压缩,实现减小对车内噪声影响的目的;二是通过调整后背门结构参数来实现模态避频。

3.2 降低后背门的振动幅值

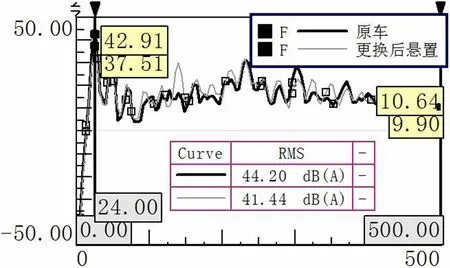

发动机通过悬置将激励传递到车身,然后传递到后背门[8]。为了降低后背门振动幅值,可以改变激励源或是传递路径,因为发动机型号已定,因此考虑通过更换悬置,将悬置刚度降低,来减小发动机对后背门的激励。原车后悬置动刚度为180N/mm,现调整为160N/mm。对比更换悬置前后车内噪声的变化,如图2所示,可以看出改变后悬置动刚度后,驾驶员右耳噪声在24Hz处下降5.4dB(A),整个频带内下降2.76dB(A),降噪效果明显,但主观评价耳压感依然存在。

图2 更换悬置前后驾驶员右耳噪声频谱对比

3.3 调整后背门的模态频率

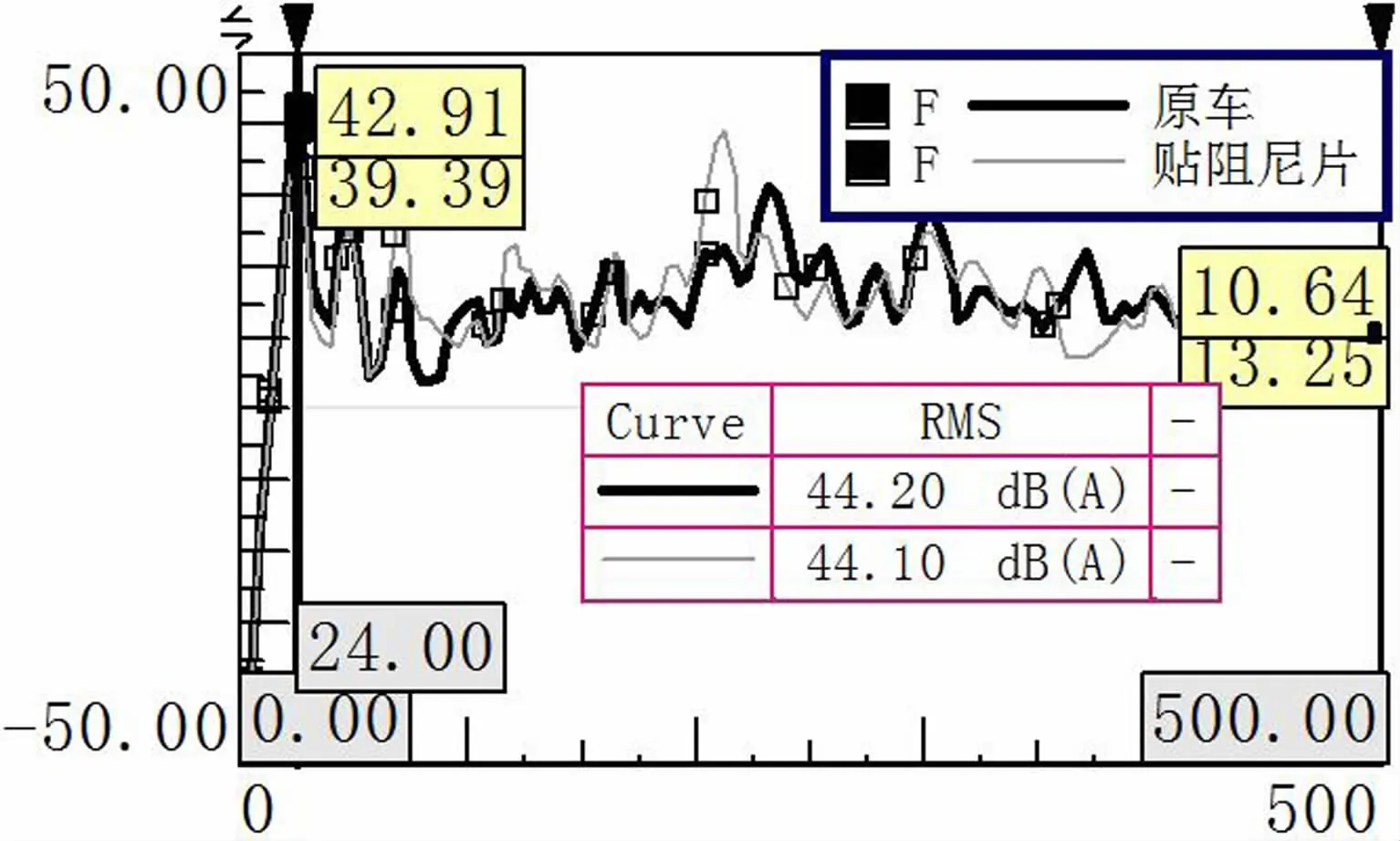

控制车身局部模态的主要方法有:提高刚度、阻尼处理、增加动力吸振器,考虑到通过提高刚度或加动力吸振器来改变后背门的固有频率,设计开发周期较长,因此本文主要采用贴阻尼片的方式,调整后背门模态频率。黏贴位置为后背门中部对称位置两块,具体验证结果如图3所示。后背门黏贴阻尼片后在24Hz处驾驶员右耳噪声下降3.52dB(A),但整个频带内驾驶员右耳噪声变化不大,主观评价,耳压感依然明显,故需要继续采取其他措施。

图3 贴阻尼片前后驾驶员右耳噪声频谱对比

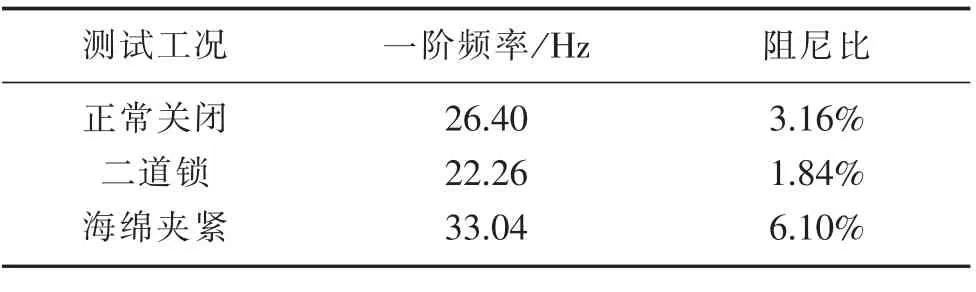

除此之外,零部件的安装方式,即边界条件对零部件的实车模态频率也有很大的影响。本文通过对后背门进行不同工况下的实车模态试验,验证了边界条件不同对后背门实车模态频率影响很大。具体情况为:后背门处于二道锁闭状态和后背门两侧用海绵夹紧状态,分别测试后背门的模态频率,试验结果如表2所示。

后背门与车身主要通过车门铰链连接,利用缓冲块来减小关闭时冲击和振动,而限位装置则用来限制后背门的振动。以上三者会影响后背门的实车模态,由于更改铰链结构需要时间较长,所以本文将依次调整缓冲块长度和限位块的厚度,验证对后背门模态的影响。原车缓冲块悬出长度为19mm,将其加长到22mm和25mm,缩短至最小位置,对比这4种状态下驾驶员右耳噪声变化情况,试验结果如图4所示,其中缓冲块悬出长度为22mm时,效果改善最明显,在24Hz处驾驶员右耳噪声下降2.99dB(A),整个频带内下降1.81dB(A),但主观评价耳压感依然存在。

表2 不同工况后背门模态频率

图4 调整缓冲块前后驾驶员右耳噪声频谱对比

限位装置由限位块和楔形块组成,分别安装在后背门和车身上,如图5所示,后背门关闭时,两者接触并配合达到减振和降噪的效果[9]。调整后背门侧限位块尺寸,使二者压缩量至1.5mm(原车为0.9mm),对比优化前后车内噪声大小,如图6所示,驾驶员右耳较优化前降低了4.65dB(A),在24Hz处降低10.11dB(A),主观评价,怠速声音正常,耳压感消失。

图5 限位装置实物图

4 结束语

本文主要是针对某款车型怠速工况,车内噪声偏大且耳压感强烈的问题,在问题识别和解决过程中,得到以下结论。

1)根据怠速车内驾驶员右耳频谱图可知,导致车内噪声大且耳压感强烈的频率成分在24Hz左右,初步判断是怠速二阶频率与乘员舱大型板件 (如车门、顶棚等)模态相近,耳压感强烈是由于车身大型板件被怠速二阶频率激励引起乘员舱膨胀-收缩,对车身大型板件进行实车模态试验,发现后背门的一阶弯曲模态很低,易被发动机怠速二阶激励引起共振。

图6 调整限位块前后驾驶员右耳噪声频谱对比

2)解决后背门共振问题有两种途径:一是减小发动机对后背门的激励,降低后背门在怠速工况下的振动幅值,二是通过调整后背门结构参数来实现模态避频。分别通过更换后悬置和黏贴阻尼片途径,使车内噪声水平有不同程度的下降,然而耳压感问题未解决。

3)通过试验证实,改变边界条件对零部件的实车模态频率有很大影响,最终通过调整后背门限位装置压缩量,使后背门处于压紧状态,车内噪声下降明显,耳压感消失。

4)在以上问题解决中,试验模态分析起到了主要作用,主要表现在确定共振部件,验证边界条件对实车模态的影响,最终使问题得以解决。