装载机驱动桥轮边齿轮故障分析及优化

2020-06-28蔡军

蔡军

(龙工(福建)桥箱有限公司,福建 龙岩 364000)

驱动桥作为装载机底盘传动系统的重要组成部分,近年来,其故障率一直居高不下,故障主要表现在轮边减速器齿轮易出现断齿,装载机作业区域较广且分散,若出现齿轮故障,其维修成本较大,售后费用较大,因此故障改进对公司的效益提升有重要意义。

1 故障现象及分析

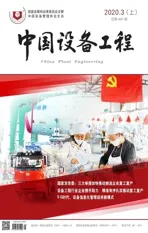

轮边齿轮故障主要表现在行星轮、太阳轮断齿,具体如图1。

图1 轮边齿轮故障现象

故障分析:通过分析故障件齿轮材料、热处理及其金相组织未发现有异常现象,从故障照片可发现,齿断裂均发生在齿根部位,分析原因为齿根弯曲强度不足,在遇到重载工况时在齿根部位形成微裂纹,最终齿轮断裂。

2 改进措施

根据故障图片分析,故障主要因齿轮弯曲强度不能满足重载工况的要求,经分析,在不改变齿轮安装尺寸前提下提升齿轮弯曲强度方法有:(1)采用性能更优的齿轮材质;(2)增大齿轮的压力角;(3)优化齿轮加工工艺参数,提高齿面和齿根部粗糙度;(4)优化齿轮加工刀具参数,设计非标滚刀,采用单圆弧滚刀加工。

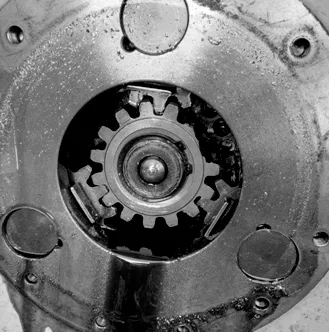

根据以上方案,分析如下:(1)目前轮边齿轮材料采用20CrMnTi,若选用更好材料,如22CrMo、20CrNi3 时,成本增加很多且改进效果不明显;(2)目前齿轮采用20°压力角,ZF 部分工程驱动桥采用24°压力角,理论上压力角增大可提高齿轮弯曲疲劳寿命,但是压力角变化,齿轮整个参数需要重新设计,验证周期长,暂不考虑;(3)优化齿轮加工工艺参数,提高齿面和齿根粗糙度,可以避免前期齿轮形成微裂纹的风险,该方案可行。(4)目前轮边行星轮和太阳轮采用滚剃齿工艺,滚刀采用国家标准的设计,根据国家标准普通滚刀采用双圆弧设计,该设计齿根圆角较小,按照0.2 的齿根圆角系数,在重型汽车为了增加齿轮强度,通常采用单圆弧滚刀设计。为此我司联合刀具厂家进行重新设计刀具,改进前滚刀齿顶R 角R1.3,改进后滚刀齿顶R 角3.893,用该滚刀加工可大大增大齿轮根部圆角,减小齿轮根部应力。

图2 改进前滚刀齿形

图3 改进后滚刀齿形

行星轮齿根圆角增大时还要考虑与其啮合的内齿圈的齿根过渡曲线干涉问题,解决该问题可通过几种方案解决:(1)采用瑞士Kisssoft 齿轮设计软件进行干涉检查,该软件可将齿轮刀具参数输入生成齿形,再通过干涉检查模块进行分析检查,为使齿轮正常粘合,保证重合度不小于1 的前提下,通过调整齿顶高系数,增大齿顶圆直径,确保齿根过渡曲线不干涉,该方案直观,通过软件可从模型中检查是否干涉;(2)应用理论计算,确保齿轮重合度,增大内齿圈齿顶圆直径,避免轮边齿轮运转时内齿圈齿顶干涉到行星轮齿根过渡曲线,这种方法更简单,可直接计算结果。这里我们采用第二种方案。根据齿轮设计手册,为保证内啮合传动为避免过渡曲线干涉,内齿圈齿顶高根据如下公式计算:ha=(ha*-Δha*)m,式中Δ,经计算Δha*=0.095,ha=(0.8-0.095)×6.5=4.5825,根据齿顶高计算公式,计算可得优化后的内齿圈齿顶高系数为0.7。

原轮边总成齿轮参数:太阳轮、行星轮、内齿圈齿数分别为15、18、51。模数6.5,压力角20,齿顶高系数均为0.8,齿根高系数1.1,行星轮和内齿圈重合度1.56。优化后内齿圈齿顶高由0.8 更改为0.7,优化后行星轮和内齿圈重合度1.42。

为验证其改进效果,利用ansysworkbench 有限元分析软件进行分析优化前后的齿轮齿根应力情况结果。模型生成后导入到ansysworkbench 进行分析,工况条件按照太阳轮输入3000N.m。分析如下:

图4 分析状态

图5 太阳轮优化前分析结果

图6 行星轮优化前分析结果

图7 太阳轮优化后分析结果

图8 行星轮优化后分析结果

经分析,优化后太阳轮齿根应力下降9.3%,行星轮齿根弯曲应力下降6.3%,实际应用因齿根圆角粗糙度的提升,疲劳寿命提升25%以上,产品全部切换改进后,经过两年多的市场验证,未发现一起因行星轮、太阳轮引起的轮边齿轮损坏故障,改进效果明显,现已针对驱动桥齿轮进行全部切换单圆弧齿根工艺。

3 结语

本文介绍了5 吨装载机驱动桥故障情况,通过充分分析其故障原因,从工艺、设计、过程控制等方面,针对差速器齿轮及轮边减速器齿轮进行故障改进,改进优化后,改善明显。