巴基斯坦恰希玛C3、C4核主泵电机机组首台全流量实验振动超标工艺解决方案

2020-06-28王文彬齐淑尊张韵曾杨立峰赵环宇

王文彬,齐淑尊,张韵曾,杨立峰,赵环宇,杜 帆

(哈尔滨电气动力装备有限公司,黑龙江哈尔滨 150066)

0 引言

巴基斯坦恰希玛电站C3、C4轴封核主泵是哈尔滨电气动力装备有限公司翻版设计,完全自主制造的核电站反应堆冷却剂主泵,其制造技术属于国内首创。主泵电机是自主设计自行制造的产品。在当今国家大力发展核电的前提下,完成核电站的“心脏”——冷却剂泵的国产化,为今后生产核电站主泵进行必要的技术储备,为我国核主泵国产化奠定重要的基础,促进我国核电事业的发展。

C3、C4轴封主泵电机机组首台首次全流量实验达到额定电机转速1 490 r/min时振动值达到240~260 μm,超出标准要求。振动过高的问题必须解决,解决这一问题对于300 MW核电站主泵电机机组的制造国产化至关重要,同时也是积累经验的过程。

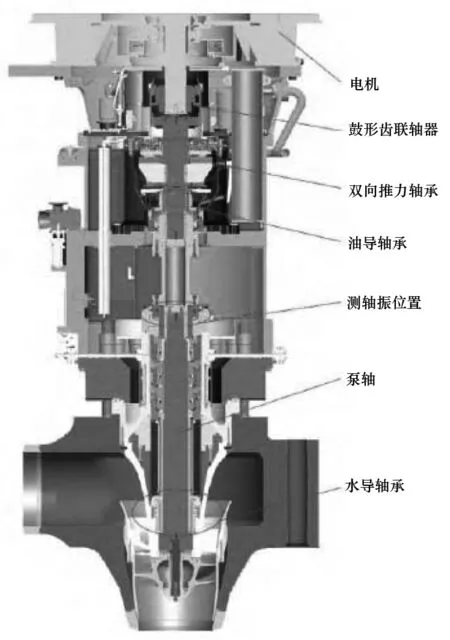

1 主泵结构

C3、C4项目核主泵电机机组为四轴承结构(见图1),与主泵电机采用挠性鼓形齿联轴器连接,核主泵与电机之间相对独立,可以单独分析。泵轴上、下部位各有一个油润滑导轴承和水润滑导轴承。油导轴承设计成6个均匀分布的分瓣固定瓦结构,水导轴承为石墨圆柱形水润滑轴承[1]。

图1 核主泵电机机组结构及转子布置图

2 振动原因分析

电机与主泵脱离后,单独运转电机振动值达到60 μm,经过电机飞轮加平衡块平衡后,电机振动值降到40 μm。再次联接电机与主泵,主泵下半联轴器振动值没有较好改善,在250 μm左右。在转速60 r/min,120 r/min,200 r/min,300 r/min低速运行时,中间轴部位架表分别测量上半联轴器下端的跳动为0.02 mm,中间轴上端的跳动为0.05 mm,中间轴下端的跳动为0.10~0.15 mm。后经研究决定在中间轴1号定位销和5号定位销处加平衡块测试,主泵在额定转速1 490 r/min时振动值有所减小,经过平衡计算,最终制作平衡块加重1号销位置重量达到481 g,5号定位销位置加重平衡块达到388 g。主泵振动值达到最大约为160 μm,明显改善,但振幅较大,最小可降到100 μm以下,经研究认为动平衡可能存在问题,决定将整个主泵拆解。在拆解过程中,拆除中间轴及油密封后,在实验台上将上泵轴推中后,盘车上泵轴,密封体内圆跳动符合要求。

3 振动排查及解决方案

3.1 轴系部套分体检查跳动

拆解后针对全流量主泵运转振动值偏大,制定返修方案。先组装上部轴系组件,下半联轴器以上部件(不含下半联轴器),在立车重新检测跳动值,结果均小于图纸要求数值的二分之一,推力盘上下端面均为0.001 mm,动平衡支点跳动为0.003 mm,最大数值为上半联轴器跳动为0.03 mm。

卧车检测轴系下部包括下泵轴及联轴器及叶轮,所有外圆跳动均小于图纸要求精度的二分之一,但下泵轴机械密封镀Cr三段台阶中间位置跳动分别约为0.043 mm、0.035 mm、0.032 mm。

3.2 轴系组装后跳动检查

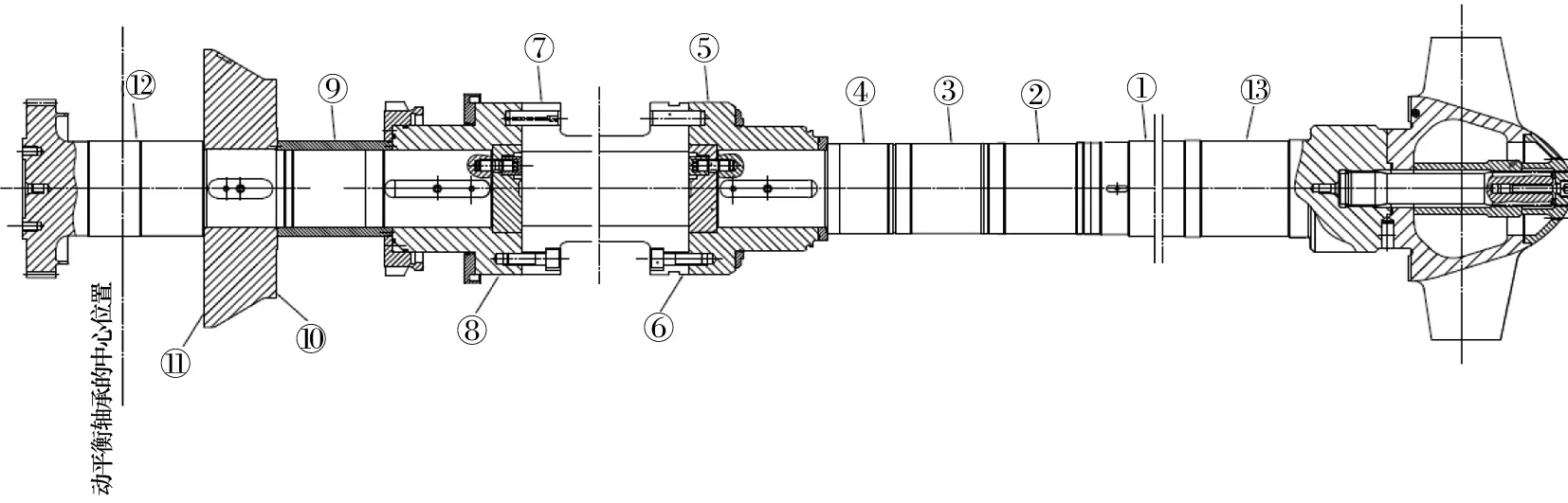

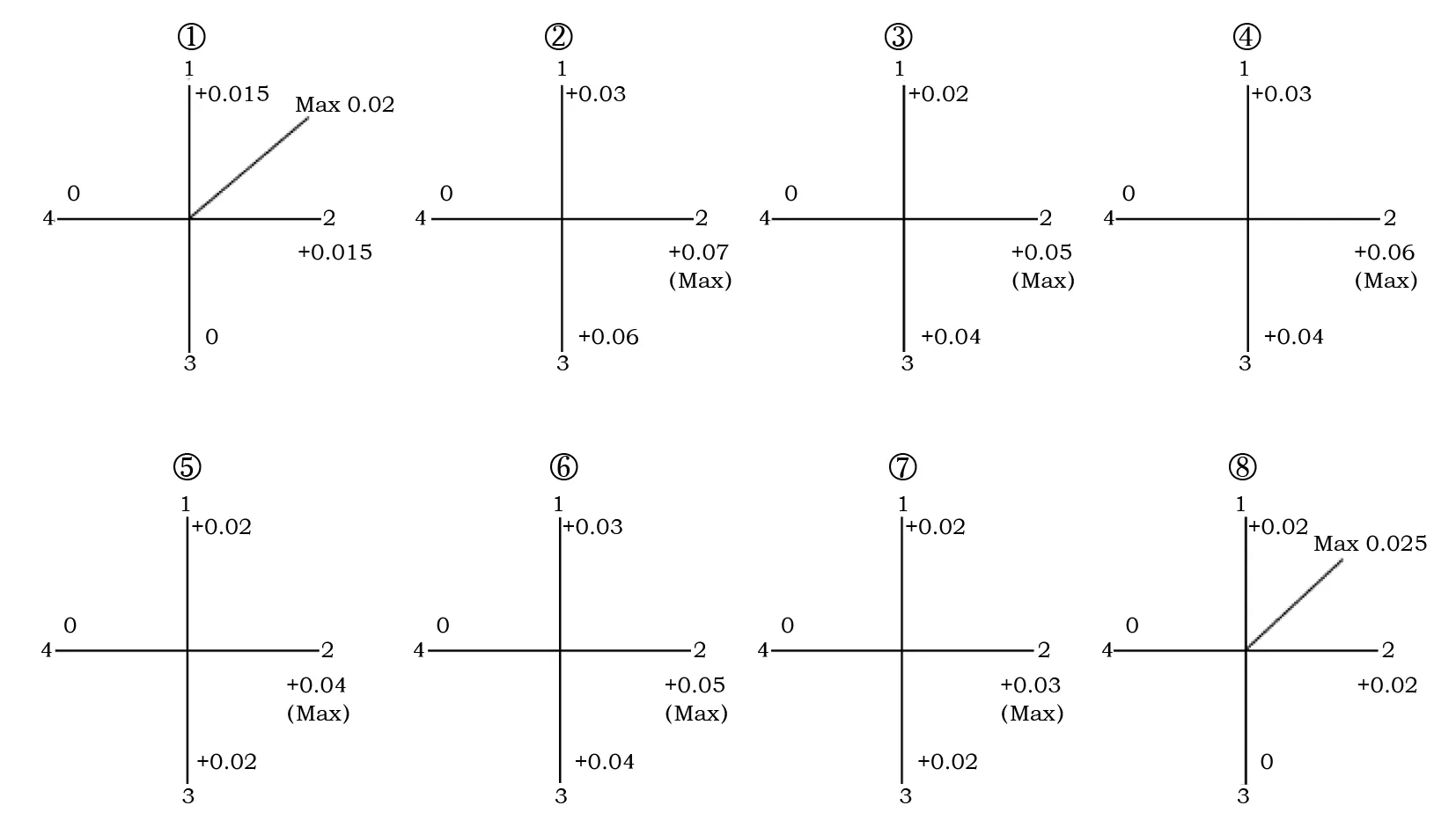

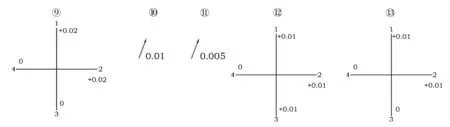

对原轴系(见图2)跳动进行校验,将轴系上半段与下半段重新组装测量跳动数据(见图3)。

测量跳动后,图纸要求位置的跳动值均符合图纸要求,但中间轴下端及下半联轴器跳动值较大,分别为0.05 mm及0.04 mm。

图2 核主泵轴系测点示意图

图3 核主泵轴系测点数据

3.3 动平衡检查分析及处理过程

对上述检查排除了轴系跳动问题,因此进行下一步做动平衡检查。

(1) 原轴系校验

在1 200 r/min时,不平衡量分别为62.5 g和40.6 g,数值符合图纸要求,与首次动平衡结果相似。但在1 490 r/min时不平衡量分别为306 g和216 g。经过分析计算,在中间轴靠近上联轴器位置的1号销与4号销位置分别配重97 g和45 g,额定转速时,不平衡量分别为44.1 g和33.4 g,平衡机上测量轴振大约110 μm。对比轴系跳动测量数据,在②③④即机械密封镀Cr台阶中间位置,2号和3号销位置跳动数值增大,极可能由于此处与其他位置不同轴,导致1号和4号销位置缺重。

经研究决定对轴系解体,对下泵轴②③④位置进行返修同轴度。

(2) 改变动平衡支点位置

经研究认为,轴系动平衡实验时支点应与主泵轴系运转过程中的支点相同时,动平衡的结果应较为准确,运转时的上泵轴支点在轴套位置,但做平衡时直接架在产品轴套上,由于产品轴套最大为0.03 mm,间隙过大,有可能影响动平衡数据,也有可能损坏产品轴套,故为此制造工具轴套替换产品轴套试验,工具轴套与上泵轴的间隙为0,且厚度增加,以保证强度。

(3) 不同支点做动平衡实验

将工具轴套替换产品轴套,修车下泵轴后,组装整个轴系并进行动平衡。

利用工具轴套作为支点,另一支点不变,在1 490 r/min进行动平衡,推力盘端的不平衡量为(166.2°)25.9 g,叶轮端的不平衡量(304.6°)33.4 g,测量振动值为100~110 μm。在动平衡机上手动盘车测量跳动,1号和4号销位置低于3号和4号销位置,换回图纸要求支点,在1 490 r/min进行动平衡,推力盘端的不平衡量为(342.3°)208 g,叶轮端的不平衡量(333.2°)132 g。在图纸要求的1 200 r/min进行动平衡,推力盘端的不平衡量为(335°)42.7 g,叶轮端的不平衡量(306.6°)35.4 g,不平衡量仍符合图纸要求,此时测量振动值为100~110 μm。再次校紧中间轴与联轴器把合螺栓后,在1 490 r/min进行动平衡,推力盘端的不平衡量为(338.6°)183 g,叶轮端的不平衡量(328.5°)116 g,此时测量振动值为110~120 μm。

将下泵轴端支点向中心移动500 mm,在1 490 r/min进行动平衡,推力盘端的不平衡量为(340.8°)84.3 g,叶轮端的不平衡量(177.8°)298 g,此时测量振动值为90 μm。

将下泵轴端支点向叶轮方向移动200 mm,在1 490 r/min进行动平衡,推力盘端的不平衡量为(341.2°)93.6 g,叶轮端的不平衡量(232.1°)21.6 g,此时测量振动值为100 μm。

将4号销位置加重45 g,在1 490 r/min进行动平衡,推力盘端的不平衡量为(38.1°)40.9 g,叶轮端的不平衡量(171.9°)33.4 g,此时测量振动值为90 μm。

经过上述几次支点改变的实验,证明支点的改变对动平衡的影响很大,将动平衡时上泵轴的支点更改到轴套位置,动平衡数值优于图纸要求支点的位置。

经设计计算,轴系在图纸要求的原支点做动平衡时临界转速为1 500 r/min左右,第①步的支点临界转速为2 100 r/min左右,所以第②步动平衡时可能会在临界转速,动平衡的结果并不准确,第①步动平衡结果应为准确值,且符合图纸要求。

(4) 降低跳动值

方案中第①步的振动值为100~110 μm,此振动值为卧式并且没有水阻的情况下测得,并不能完全与全流量实验工况相同。为进一步降低振动值,对轴系进行进一步分析。轴系的振动值测点在下半联轴器位置,下半联轴器跳动检测时跳动值为0.04 mm,在所有跳动值中,偏大点为2号和3号销位置。采取如下措施:

(a) 将下半联轴器拆下,对下半联轴器下的V148进行检测,平行度为0.01,符合图纸要求,V148的问题可以排除。

(b) 将下泵轴在卧车上找准后检测装配V148位置的台阶,跳动值合格,可以排除。

(c) 将下半联轴器上立磨检测端面跳动,按图纸基准找准后,检查下端面跳动值为0.005 mm,上端面跳动为0.007 mm,低点值在1号销和4号销位置。经过计算,如果将2号销和3号销高出的0.007 mm与1号销和4号销位置磨平,可以降低0.02 mm下半联轴器位置的跳动值,决定将下半联轴器大平面在符合图纸尺寸要求下磨掉0.007 mm。

(d) 将轴系回装测量轴系跳动值,所有跳动值均有改善,原下半联轴器和中间轴下部0.04 mm和0.05 mm的跳动值变为0.025 mm和0.026 mm。

(5) 重新动平衡

轴系按更改后的支点重新做动平衡实验,在1 490 r/min进行动平衡,推力盘端的不平衡量为(159.4°)64.6 g,叶轮端的不平衡量(157.1°)69.2 g,此时测量振动值为70~80 μm。缺重位置在首次去重的位置,即原支点由于在接近临界转速时做动平衡不准确,导致首次动平衡时去重过多。在原去重位置的对点去重后,最终在1 490 r/min进行动平衡,推力盘端的不平衡量为(160.8°)43.8 g,叶轮端的不平衡量(138°)38.2 g,此时测量振动值为73~78 μm。实验结果良好,可以回装进行全流量实验。

4 结论

通过原因分析,转动部套的排查,动平衡过程中采取了多种方案,发现问题并采取相应措施,将主泵重新装配并进行全流量实验后,最终核主泵电机机组全流量实验振动结果符合设计要求。

核主泵的振动对整个机组的安全运行的影响非常重要,其产生的原因复杂,这就要求在今后的设计和生产工作中必须进一步提高和改进工艺方式、方法来尽量降低其振动值,而达到更高的要求。可以通过零件的精度、装配质量、动平衡水平、不平衡相位与叶轮安装位置关系等关键技术的解决,逐项做到最优的效果[2]。