80 MW卧式变频调速同步电动机转子设计与计算

2020-06-28徐立敏李海鹏

王 涛,徐立敏,李海鹏

(哈尔滨电气动力装备有限公司,黑龙江哈尔滨 150000)

0 引言

80 MW电机是目前国内设计并生产制造的单机容量最大的卧式凸极变频调速同步电动机,其驱动的设备为压缩机。该电机容量大,运行的工作转速范围广,最高转速速度高,并频繁启停机。作为变换能量和传递转矩的主要部件,电机转子为凸极结构有显露的磁极,励磁绕组为集中绕组,励磁电流通过静止可控硅励磁装置供给。转子的机械性能,制造和安装质量是影响机组安全运行的重要因素,因此,转子的设计是整个电机设计的关键。转子的设计应满足如下要求:

(1) 要有足够的刚度和强度,在电机高速运行时不发生有害变形并在任何工况下不得失去稳定;

(2) 结构合理、紧凑,各紧固件连接牢靠,有良好的电磁性能;

(3) 有良好的通风结构;

(4) 具有满足机组要求的转动惯量(J)。

本文详细介绍了电机转子的结构和刚强度的计算数据。

1 电机的基本技术参数和转子的有关参数

额定功率80 MW,额定转速500 r/min,额定频率50 Hz,工作转速100~860 r/min,工作频率10~86 Hz,额定电压11 kV,功率因数1.0,绝缘等级F级,相数3(同相位的双绕组),防护等级IP54(IP23),冷却方式IC8A6W7,结构型式IM7315,工作制S10,有刷励磁。

转子磁极数量12个,磁极型式凸极,转动惯量(J)≤80 t·m2,转子外径2 560 mm,临界转速≥1 032 r/min,转向从电机侧向压缩机看为逆时针旋转,非连续变速变负载工作方式,根据情况每天可能多次起停机。

2 转子结构设计

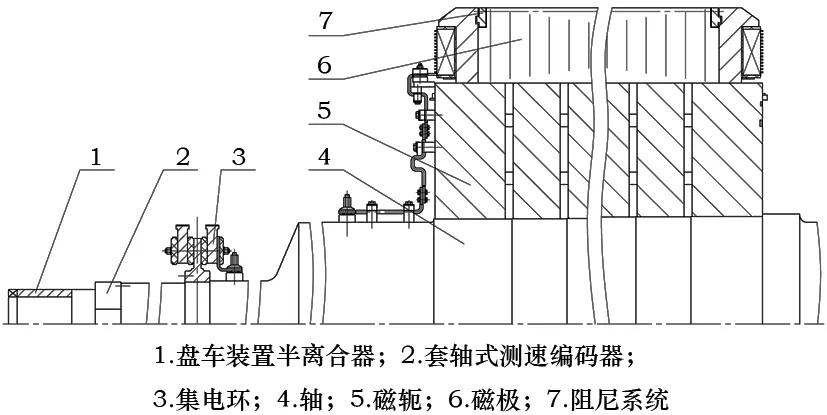

转子由轴和磁轭、磁极和磁极线圈、阻尼系统、转子引线及集电环和测速编码器等组成。由于转速高,因此磁轭、磁极、阻尼系统等主要部件及极间连接固定等零部件的设计均有很大难度。由于转速高直径小,应特别注意转子的配重问题,对转子引线的布置、配重块的大小及分布均要求准确计算。由于转子磁极数量少,磁极尺寸大,因此其极靴表面形状及磁极线圈和阻尼绕组的设计均较常规设计要求高,难度大。转子结构图见图1。

图1 转子结构示意图

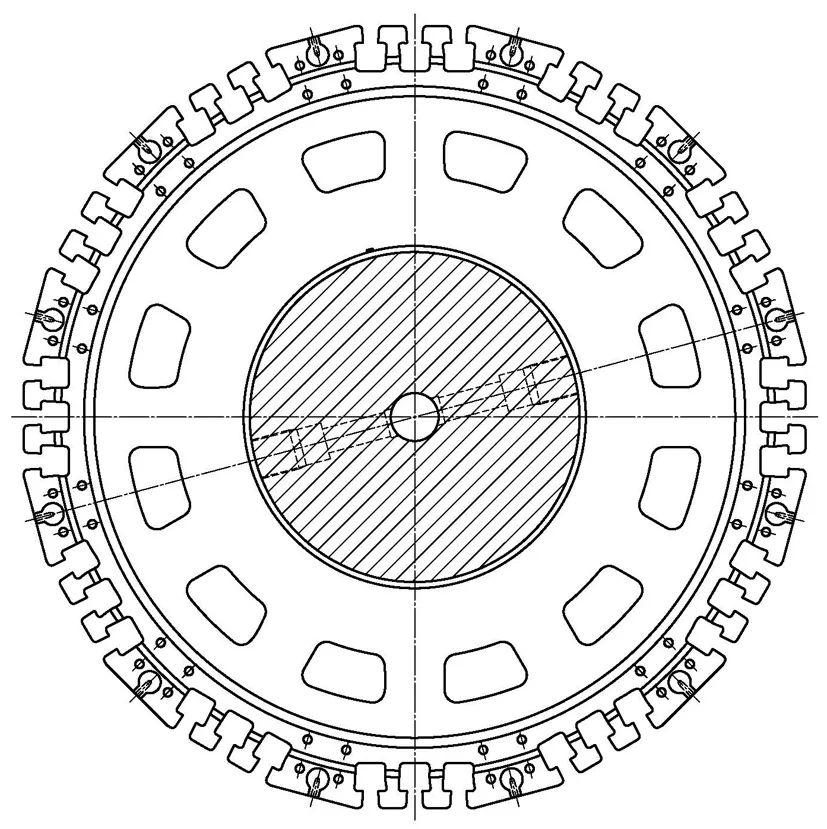

2.1 轴和磁轭

大轴法兰外径φ896 mm,内孔直径φ120 mm,总长度9 070 mm,采用一根轴结构,结构简单、制造方便,轴线容易调整,材质为锻钢SF590A。大轴与磁轭间采用热套结构,通过轴与磁轭之间的过盈配合来传递力矩。磁轭采用11组拥有12个轴向通风孔的厚钢板圆环热套到轴上,材质为B780CF,屈服强度≥670 MPa;每组磁轭间用32 mm高的支柱进行间隔,并设有导风带,形成径向通风沟。与磁轭和大轴整锻一体的结构相比,减小轴锻件的重量并降低了成本,并且增加了转子的通风面积,更有利于转子的通风冷却和散热。这种采用很多层厚钢板叠装的转子的综合刚度相对有所降低,但通过合理的设计和计算,最终满足了轴系的使用要求。在磁轭外侧加工T尾槽用以挂装磁极,磁轭结构见图2。

图2 磁轭结构示意图

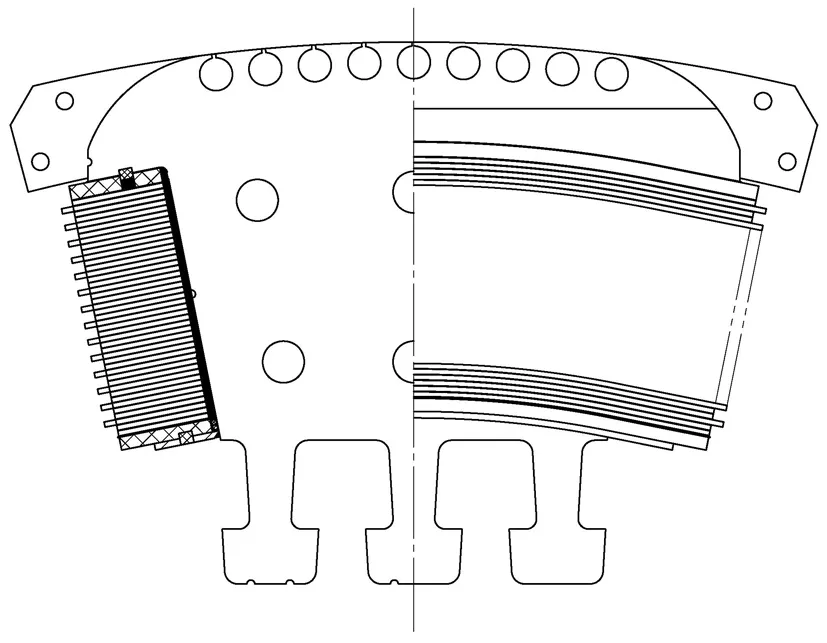

2.2 磁极和磁极线圈

电机最高运行转速860 r/min,由于转速高,磁极尺寸大,在转子旋转时,作用于磁极线圈的离心力具有较大的切向分量,该切向力会使磁极线圈产生侧向位移。为防止磁极线圈在工作时产生较大的位移,一般需要在极间设置撑块。但由于极间距离较小,难以布置通常结构的撑块,并且撑块的增加会降低磁极线圈的散热能力。因此转子磁极采用向心磁极结构方案,此种结构使磁极对线圈的支撑力与线圈的离心力同线,离心力的切向分量为零,可以不用安装撑块。考虑到此电机频繁加减速、启停机和制造的偏差,在磁极线圈中部增加了一道绝缘撑块。

磁极铁心采用2 mm热轧WDER550钢板叠压而成,该材料屈服强度高达550 MPa,根据强度的计算结果,为防止应力集中,增大了过渡圆角,将传统的直T尾结构改造成了上宽下窄的渐变式T尾结构。磁极极靴采用三段弧形状,两端L形磁极压板极身厚90 mm,材质为高强度锻钢,用来防止励磁绕组在离心力作用下甩出。磁极铁心通过6根φ32 mm的高强度调质圆钢压紧,磁极通过T尾固定在磁轭上,用成对的磁极键固紧。磁极T尾、磁极压板、冲片极靴等部位均须严格计算其强度,确保在最高转速时的运行安全。

磁极线圈采用四边焊接结构,带有普通匝和散热匝,每个线圈拥有28匝普通匝和14匝散热匝,以提高转子绕组的散热能力和降低温升。磁极线圈焊接完后使用胎具使其压制成向心的形状。磁极绝缘采用F级绝缘材料,线圈匝间绝缘采用两层0.13 mm厚上胶Nomex纸,极身绝缘采用Nomex纸缠绕铁心黏接结构。磁极线圈套入磁极铁心后,用浸胶涤纶毡和环氧玻璃布板将铁心和线圈间的所有缝隙塞满,加热固化后使磁极线圈、磁极铁心和托板成为一体,用以提高其绝缘耐电压水平和抗泄漏性能,增强转子部分的电气可靠性。磁极结构见图3。

图3 磁极结构示意图

2.3 阻尼系统

电机转子采用全阻尼结构,磁极具有完整的交、直轴阻尼绕组,每极放置9根φ25 mm的紫铜阻尼条,两端通过阻尼环及阻尼环连接片连接成整圆。由于转速高,阻尼环及其连接件的离心力很大,仅靠阻尼条强度不够,必须通过磁极压板上的凹槽来将阻尼环固定,阻尼环布置到压板内侧并与磁极压板通过止口连接,以防止由于离心力过大使其变形。极间阻尼环连接部分由固定在磁轭上的高强度螺杆将其拉住,以承担阻尼环伸出部分及连接件的离心力,能有效地防止阻尼环两端变形。

2.4 转子配重

对高转速电机来说,转子动平衡问题尤为重要。由于各旋转部件存在质量偏差,即使相同部件也存在加工公差和装配公差,另外如转子引线只能布置在转子的一侧,这些因素都将引起转子质量不平衡。所以在磁轭两侧各沿圆周方向铣出一个环形槽,并加工各12组M24的螺孔,固定进行动平衡试验时安装平衡块位置,此外引线侧的引线支架内侧也可以配焊配重块。

2.5 转子引线连接固定

转子引线采用外包绝缘的铜母线,可靠固定在磁轭上引至大轴处的引线螺钉处,通过引线螺钉与大轴内孔处的导电杆进行连接,再通过集电环处的引线螺钉,用集电环引线连接到集电环上。

3 转子各部分的刚强度计算数据

通过有限元建模计算,转子的部分刚强度计算数据如下。

磁极冲片的最大应力为445 MPa,位于冲片的T尾圆角处;磁极冲片的最大径向变形为0.73 mm;磁轭板的最大应力为461 MPa,位于冲片的T尾圆角处;阻尼环的最大应力为100 MPa,位于最外侧阻尼条连接处;阻尼环拉杆的最大应力为339 MPa,位于拉紧螺杆半径圆角处。所有计算结果均满足要求且有足够余量,磁极冲片的有限元模型见图4。

图4 磁极冲片的有限元模型图

临界转速的计算使用西屋公司轴系临界转速计算程序PROD127,转子一阶临界转速为1 375 r/min,高于超速转速1 032 r/min的33%,符合设计要求。

4 结语

在转子设计与计算中需要特别考虑频繁启停、转速高、离心力大、平衡配重及磁极线圈和阻尼绕组的合理设计,确保电机的安全稳定运行。由于没有此类电机的设计经验,通过认真研究和自主创新,并借鉴了立式水轮发电机转子的部分设计经验,成功完成了电机的转子设计和计算,为同类型电机的转子设计提供了一些有益的参考。