160 kW低速永磁发电机设计特点

2020-06-28张晓敏

张晓敏

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

永磁电机采用永磁体励磁,无需励磁电流,且永磁体结构、形状多样,尺寸选择灵活,拓扑结构强,所以永磁电机结构简单、体积小、重量轻,力矩惯量比大,具有高效率、高性能、高功率密度的优点。故而永磁电机具有常规电机无法比拟的优点,应用范围也极为广泛。

随着我国经济的高速发展,能源供求紧张状况凸现,传统能源造成的污染给社会发展带来很多问题,以风力发电为代表的清洁能源越来越受到人们的重视。目前,永磁直驱发电机在风力发电机组中的应用越来越广泛。永磁直驱风力发电系统较双馈发电机系统而言,不存在低电压穿越问题,且省去了齿轮箱和滑环,需要维护部件少,可靠性高,而且结构紧凑,在可运行范围内都具有较高的效率。

我公司研制了一台160 kW低速永磁同步发电机,通过对该发电机的设计、制造和测试,对低速永磁同步发电机的设计特点进行研究。为后续大功率海上永磁直驱风力发电机的设计提供经验。

1 发电机技术条件

1.1 电气参数

额定功率:160 kW

额定电压:670 V

额定转速:120 r/min

最大转速:200 r/min

频率:30 Hz

额定电流:162 A

功率因素:>0.8

效率:≥95%

相数:3

绕组接法:Y接

绝缘等级:H

工作制:S1

1.2 机械参数

结构类型:外定子内转子

旋转方向:顺时针

额定输入转矩:13.4 kN·m

齿槽转矩:≤0.5%的额定转矩

外圆直径:Φ1 900 mm

最大长度:955 mm

质量:约3 500 kg

冷却方式:IC418

防护等级:IP54

噪声:≤87 dB(A)(声压级)

防腐等级:外部C4,内部C3

1.3 环境参数

额定使用环境温度:-20~40 ℃

降功率使用环境温度:40~45 ℃

储存及运输环境温度:-40~70 ℃

最大海拔高度:1 000 m

最大相对湿度:95%

2 电磁方案设计

本文低速永磁发电机采用径向磁场,内转子外定子,定子绕组采用集中绕组,转子磁极采用表贴突出式安装形式。表1为电磁设计参数。

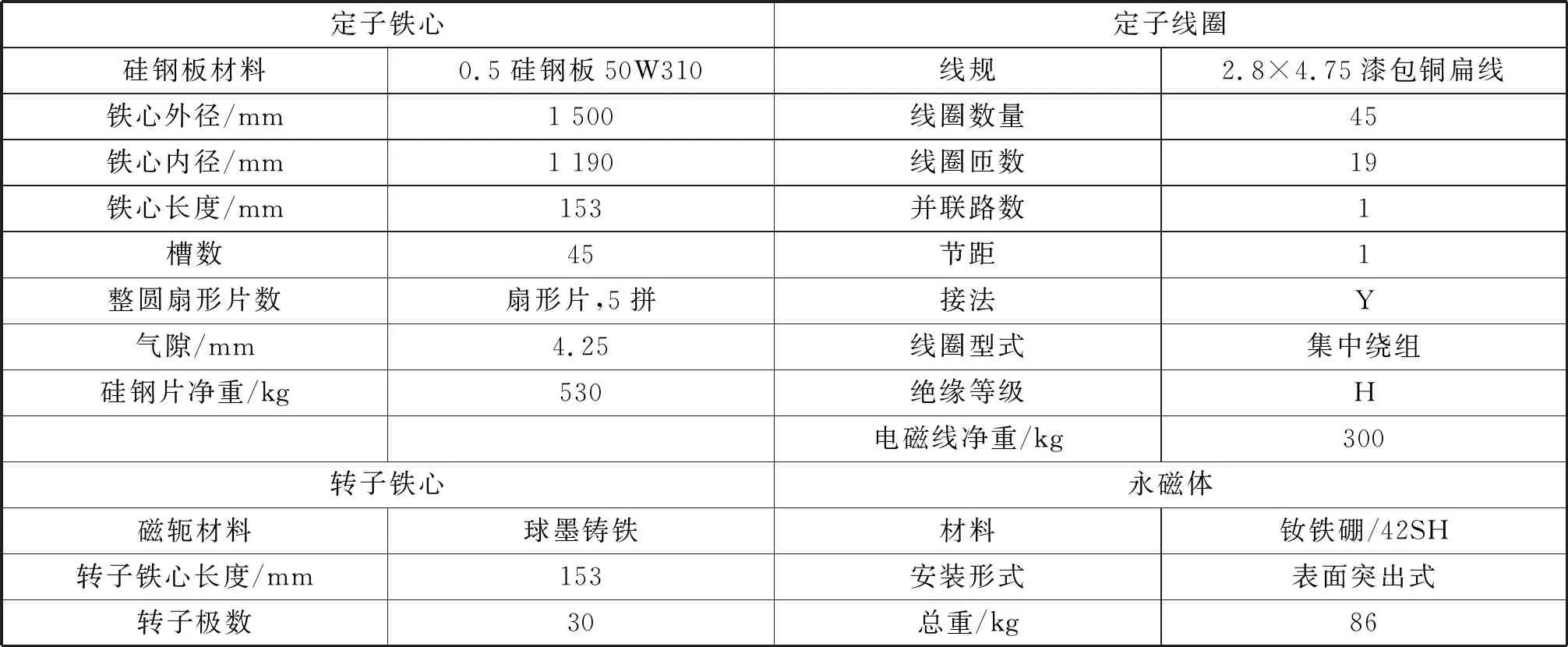

表1 电磁设计参数

2.1 分数槽集中绕组特点

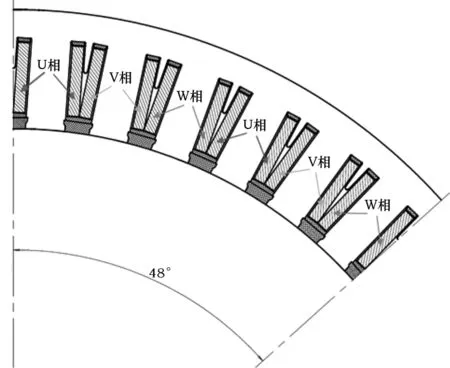

低速永磁发电机定子齿为平行齿,线圈为分数槽集中绕组。定子线圈采用5根2.8 mm×4.75 mm漆包铜扁线并绕19匝制成。定子线圈实物以及线圈布置结构如图1、图2所示。

图1 定子线圈实物图

图2 线圈布置结构图

发电机每极每相槽数q=1/2,即分数槽,节距y=1,采用该设计的集中绕组的特点:

(1) 容易实现多极少槽的设计:发电机定子极数多时,定子轭部尺寸薄,硅钢片用量省,体积小重量轻;定子槽数少,定子槽内绝缘占比小,元件数量少,嵌线简单;每极电枢反应去磁磁势低,提高了低速运行平稳性。

(2) y=1的集中绕组:线圈结构简单,端部连接工艺也简单;线圈端部短,线圈长度短,铜耗小,体积小,线圈端部散热好,可以提高发电机的功率密度;在发电机体积较大时,可以设计为分块结构,便于制造浸漆和运输。

(3) 分数槽:可以降低齿槽反应转矩,减小转矩波动;分数次磁场谐波,磁体涡流损耗增加。

(4) 极槽相近的配合:谐波漏抗大幅增加,气隙磁密存在畸变,有低阶次空间径向力波。

2.2 永磁体性能特点

发电机转子永磁体采用烧结钕铁硼,型号42SH,20 ℃时磁力特性如下:

(1) 剩磁感应强度:1.28~1.32 T;

(2) 矫顽力(Hcb)≥987 kA/m(≥12.4 kOe);

(3) 内禀矫顽力(Hcj)≥1 600 kA/m(≥20 kOe);

(4) 最大磁能积(BHm):40~43 MGOe;

(5) 温度系数: αBr=-0.12%/C; αjHc=-0.55%/C;

(6) 退磁曲线:100 ℃下的退磁曲线成为一条直线,无拐点;

永磁体防腐采用喷涂环氧树脂工艺,厚度10~30 μm。

发电机转子轴向布置两块大永磁体,每块永磁体由5片小永磁体用丙烯酸酯胶水黏结形成。永磁体上端两尖角进行45°倒角处理,使永磁体和齿槽旋转交错时变化缓和,这样能使磁转矩幅度变化连续而平稳,有利于减少波形畸变和噪声。

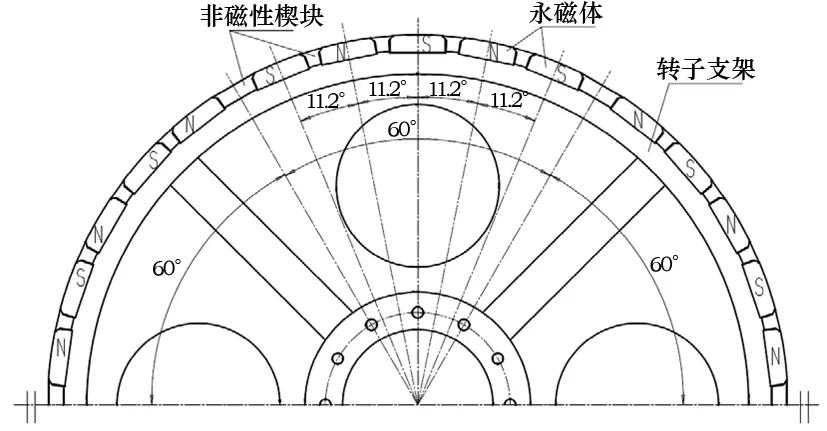

2.3 永磁体布置结构特点

本文低速永磁发电机采用表面突出式永磁体安装方式,漏磁系数小,永磁体用量少,经济性好。

永磁发电机需要尽可能的降低齿槽转矩。降低齿槽转矩的一般方法为斜极或斜槽。斜极和斜槽其实是等效的,转子斜极可以看成定子斜槽的相对等效。根据电机原理,转子斜极机械角度计算=360°/(定子槽数和极数的最小公倍数),此时从理论上可以完全消除齿槽转矩。

而本文发电机定子采用集中绕组,定子槽数少、铁心较短,在工艺制造上实现斜极或斜槽都较为困难。发电机永磁体布置采用偏极的形式来削弱齿槽转矩,永磁体布置结构如图3所示。

图3 永磁体尺寸

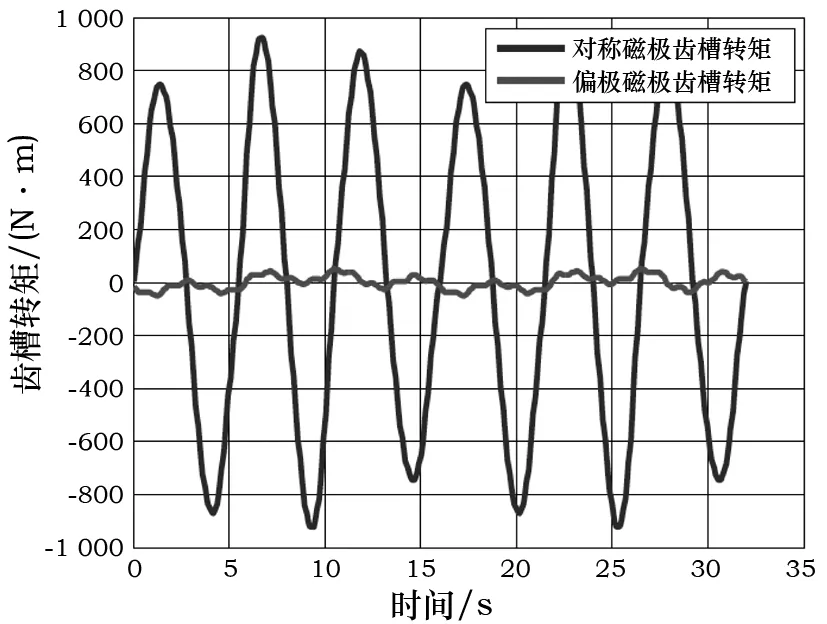

发电机转子共30极,每5个极为一组,一组内每极间偏移0.8机械角度,即由原来的每极之间12°减小到11.2°。每组磁极之间对称。通过ANSYS有限元分析软件进行对比分析计算,偏极处理前后,齿槽转矩波形对比如图4所示。

2.4 有限元仿真分析

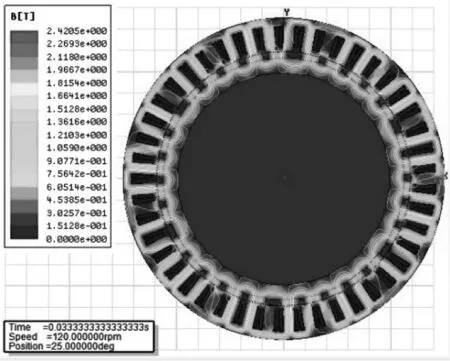

根据第2节设计的永磁发电机相关电磁数据和参数,在ANSYS有限元软件中建立几何模型。建立的模型如图5所示。

图4 齿槽转矩波形对比图

图5 电磁模型

模型建立好后,对模型的相关区域进行赋予材料参数并添加边界条件。在进行网格剖分时,在磁场变化剧烈的位置对网格进行加密剖分,可以提高计算精度。最后对程序进行求解计算。

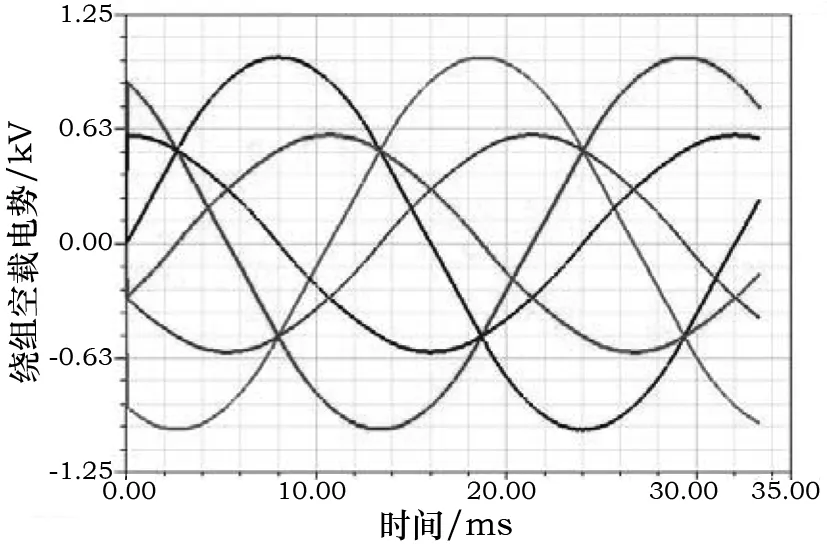

对发电机空载磁密和空载反电势结果进行计算和分析,结果如图6和图7。

图6 发电机空载磁密图

图7 75 ℃时空载电势

对发电机齿槽转矩进行计算和分析,计算值为56.8 N·m,满足技术条件小于0.5%的额定转矩的要求。

3 机械结构设计

发电机的主要组成部件有定子、转子、轴承、端盖等。发电机外形为扁平圆柱形状,采用成熟的外定子内转子结构。发电机总体结构如图8所示。

发电机机座为薄壁铸件,外表面带有散热筋,机座上有法兰孔与机舱连接。机座与定子铁心之间采用热套过盈配合。定子铁心整圆由5片定子扇形片交错叠压组成,每层冲片之间拼缝错开。定子冲片固定采用螺杆紧固,为了避免螺杆中产生涡流损耗,定子铁心紧固螺杆需包扎聚芳纤维纸,并额外加垫了2层绝缘垫圈。

发电机转轴为锻钢空心轴,轴头采用法兰与轮毂连接,轴尾通过螺纹与刹车连接装置。发电机轴伸端轴承采用单列圆锥滚子推力轴承,非轴伸端采用圆柱滚子轴承。为避免有磁性的转子影响装配,永磁体安装在定转子穿转及端盖安装之后。永磁体通过端盖处的缺口,采用专门的永磁体安装工装进行安装,如图9所示。

图9 永磁体安装示意图

4 绝缘系统设计

低速永磁发电机绝缘系统采用先进的H级少胶绝缘技术体系。少胶绝缘体系在同样的耐压情况下,尺寸比中胶绝缘体系要薄,可以提高槽空间的铜线利用率。本文低速永磁发电机同时采用了VPI真空压力整浸技术。发电机经过VPI工艺处理后,绝缘性能大幅提升,机械强度变强,可以防止短路故障,提高防潮能力,延长电机的使用寿命。

5 试验测试

发电机制造完成后,对发电机的齿槽转矩进行了测试,实测齿槽转矩为61.2 N·m,小于70 N·m。

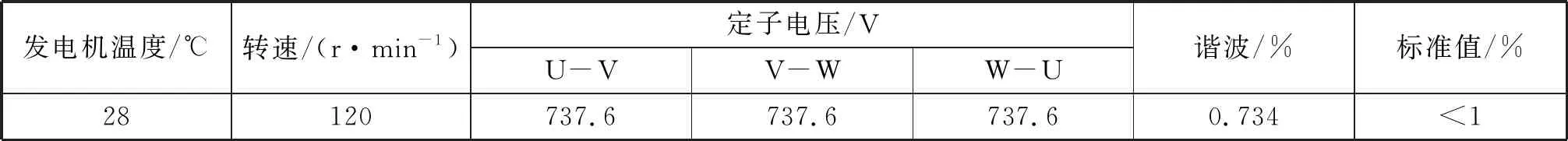

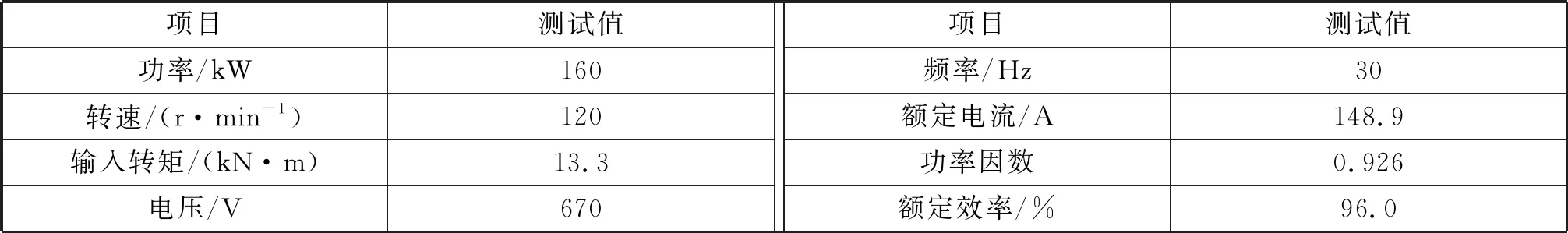

发电机参照GB 755—2008《旋转电机 定额和性能》和GB/T 25389.2—2010《低速永磁同步发电机 试验方法》进行了型式试验。发电机主要试验数据见表2~表5。永磁发电机测试数据均满足国家标准以及技术条件要求。

表2 发电机空载测试

表3 发电机额定负载测试

表4 发电机温升测试

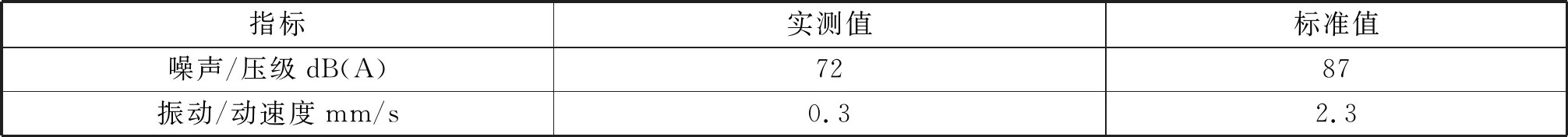

表5 发电机轴承及噪声测试

6 结论

通过此次160 kW低速永磁同步发电机项目的研制,我公司研究了采用集中绕组结构的永磁同步发电机的设计特点。同时也对降低永磁发电机齿槽转矩的方案进行了研究,并着重研究了磁极偏极的计算分析。采用集中绕组结构的发电机,功率密度较高,用在海上大功率风力发电机上时,可以显著降低发电机重量,同时还可以设计为分块结构,便于制造浸漆和运输。此次160 kW低速永磁同步发电机的研制成功,提升了我公司永磁同步发电机的设计和制造水平,为我公司研制大功率海上永磁直驱风力发电机打好了基础。