全自动包装生产线在大氮肥装置中的应用

2020-06-28富雅美

富雅美

(重庆建峰化工股份有限公司 重庆 408601)

近年来,国家大力推进以智能化为引领的创新驱动发展战略,鼓励企业以高质量发展为主题,以供给侧结构性改革为主线,聚焦普及数字化装备,推动智能应用发展等重点任务,开展自动化、信息化升级,重点向高效、柔性、智能化方向发展,促进智能技术向传统产业各领域环节渗透,并从产业政策上给予扶持。随着机器人技术的不断更新,人与新型机器人之间的交互式控制、机器人感应系统以及机器人视觉系统的完善,将满足用户更高、更广泛的市场需求,专用机器人的装备数量将大幅上升,进而逐渐占领包装领域。包装线自动化是重庆建峰化工股份有限公司3年转型发展重点工作之一,顺应新一轮产业变革趋势,将人力从繁重恶劣的工作中解放出来,极大地提高了劳动生产率,有助于解决日益增长的人工成本与效率成本问题,推动公司质量变革、效率变革和动力变革,提高智能化水平和核心竞争力,实现企业转型升级发展。2019年年初,重庆建峰化工股份有限公司新增1台MF2018NT全自动包装生产线,该全自动包装线的运行是否正常,将直接影响产品的包装量。

1 全自动包装生产线的构成特点

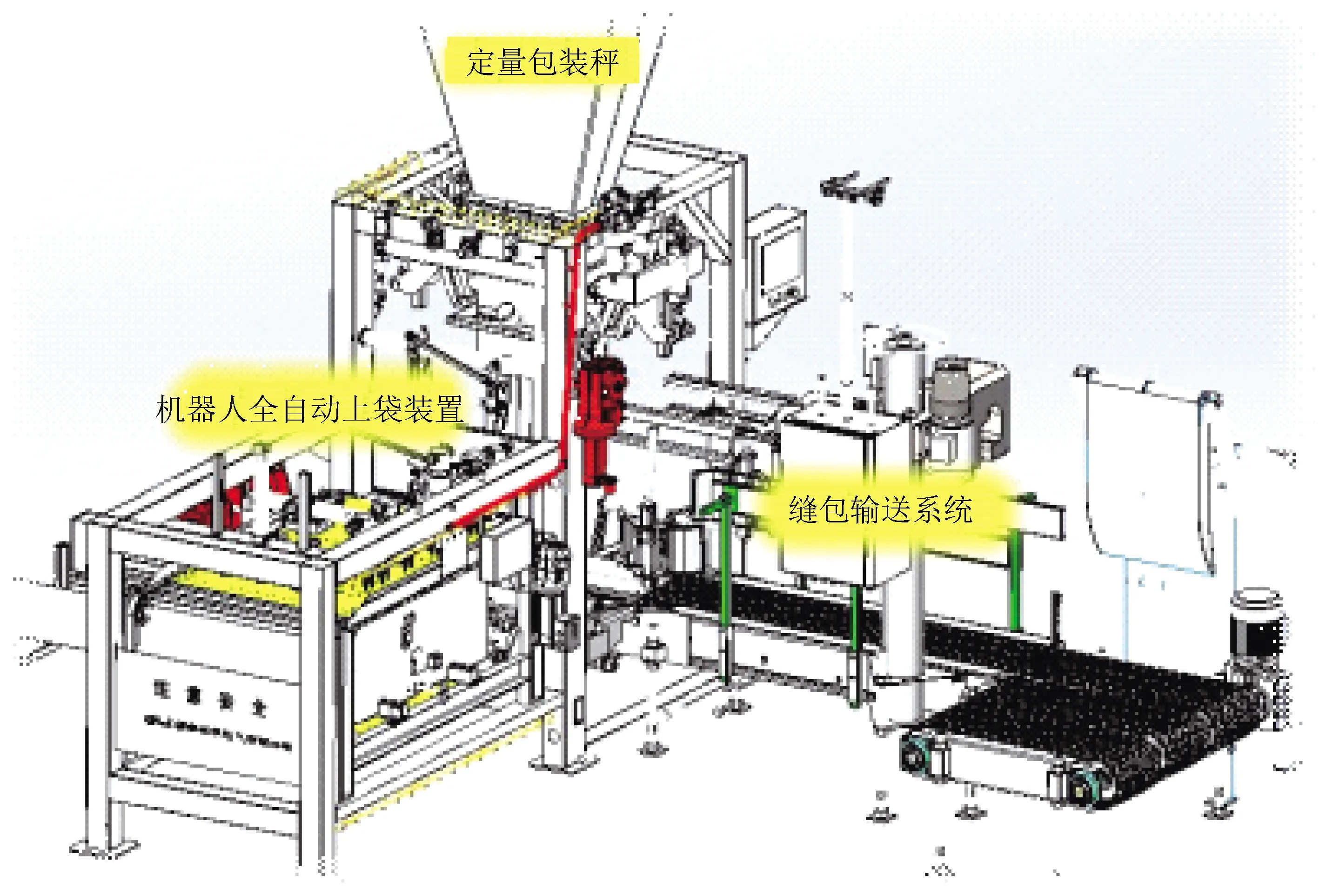

如图1所示,MF2018NT全自动包装生产线由MF2001NT定量包装秤、MF2018SD机器人全自动上袋装置、缝包输送系统等装置组成。MF2018SD机器人全自动上袋装置主要包括置袋库、整送机构、取袋机构、开袋机构、套袋机构、推包机构、夹袋器、真空控制系统、气路控制系统、人机界面等组成。

图1 MF2018NT全自动包装生产线设备组成

该全自动包装生产线构成特点:①感应元件多,任何一个错误操作都可能造成突发停机;②转动元件多、磨损大,容易造成螺栓等连接件松动而影响构件走位;③动力气管、密封气管容易疲劳损坏而造成泄漏,影响包装线的稳定运行。

2 常见故障

MF2018NT全自动包装生产线在运行过程中出现的故障主要包括:①缝包机急停时,经常会出现托袋杆撞杆现象;②取袋机构吸不上编织袋,编织袋容易卡在托袋杆处或在开袋口处出现重叠;③整送机构送袋异常;④开袋机构取袋异常(取袋时机械手两边脱袋、机械手取袋时出现一边取不到编织袋);⑤缝包易堵包或折边质量差;⑥夹袋器和推包机构异常;⑦在板带机反转时,变频器频繁出现跳闸和偷停现象;⑧料斗倾斜不下料。这些问题的出现,导致包装人员不愿意使用全自动包装生产线。

3 故障原因分析及处置措施

(1)托袋杆撞杆

原因分析:①急停时取袋吸头在下,重新开启设备时未及时将取袋吸头抬起;②程序逻辑出现了问题。

处置措施:①当出现急停后,要求操作人员在开机前必须确认取袋吸头位置,如取袋吸头在下方,必须手动将其抬起;②要求设备制造企业对吸袋过程的程序进行修改,要求取袋吸头在下方时,托杆不能运行,防止将托袋杆拉断。程序修改后投入运行,未出现撞杆情况,托杆也无折断现象。

(2)取袋机构吸不上编织袋

原因分析:①吸头漏气;②过滤器堵塞;③仪表负压低;④提起过快。

处置措施:①当取袋机构吸不起编织袋时,先检查3只吸头是否漏气(用手将3只吸头堵住,若负压在-70 kPa以上表明未漏气,否则就可能存在漏气问题),如果吸头漏气,则更换吸头;②如果吸头未漏气,检查3只过滤器是否堵塞,如果过滤器堵塞,就拆下3只过滤器并用气管将过滤器吹干净;③如果过滤器没有堵塞,就需检查吸袋探头与取袋探头的连接线是否完好,同时手动控制取袋气缸升降并调节启动调节阀,使之缓慢平稳升起(以解决吸取时上下2条编织袋因气密或静电而粘连的现象)。

(3)整送机构送袋异常

原因分析:①托袋杆折断;②整袋过宽;③袋长设置不合适;④送袋过快。

处置措施:①暂停包装,先检查每根托袋杆是否在卡槽中,是否有损坏现象;②将1条编织袋放在袋库正中间,摇动袋宽调整摇把,调整2根整袋杆的间距直至将编织袋刚好夹住;③根据编织袋的实际长度,在控制面板上重新设定袋长;④如调整后出现编织袋送过头现象,就需对整送伺服运行速度和编织袋在托袋杆上的速度进行调整,一般整送伺服运行速度在1 500 mm/s左右,编织袋在托袋杆上的速度在200 mm/s左右;⑤由于送袋速度快,停止后有一定的惯性而前冲,为此将前沿半挡板改为全挡板。

(4)开袋机构取袋异常

原因分析:①编织袋有折角;②过滤器堵塞;③吸头漏气;④套袋极限磁力检测开关位置设置不合理;⑤脱不了袋或撒料。

处置措施:①检查编织袋是否有折角,如有将其挑出或处理平整;②检查过滤器并对其进行清理;③检查开袋系统的4只吸头是否有破损,有破损则进行更换;④手动操作机械手打开后,调整套袋极限磁力检测开关的位置,使检测有效;⑤当编织袋有气密或静电大时,调节上开袋气动调节阀,使得上开袋气缸动作变慢,避免因开袋过快而导致取袋失败的现象。

(5)缝包易堵包、折边质量差和上封口未缝合

原因分析:①推包与折边机没有对齐;②折边缝隙太小;③折边机与缝包机速度不匹配;④编织袋太软;⑤缝包机与折边机高度调整不当。

处置措施:①调整折边机的方向并与抱袋中心对齐;②调整折边内板与外折边片的间隙在3~4 mm;③调整折边机和缝包输送带变频器频率,使之与缝包机速度匹配;④折边机同步带表面太光滑,编织袋在过折边机时容易打滑,为此可在同步带表面抠上齿形,防止打滑;⑤由于编织袋质量差,袋子较软,导致抱袋松开后,编织袋在过折边机时上封口容易耷拉下来而卡在折边机中,故在折边机进口处加装1根带弯度的钢筋,在上封口耷拉前将编织袋挡住;⑥针对上封口未缝合的现象,调整缝包机与折边机之间的高度,即缝包机往上调5 mm,使之顶距在15~25 mm之间。

(6)夹袋器和推包机构异常

原因分析:①夹袋器夹不住编织袋而发生溜边;②抱袋扶袋杆高度不合适;③推包和夹袋器不在同一中心。

处置措施:①先调整夹袋器气缸行程与平袋橡胶板的距离,然后调整扶袋杆的高度使之与编织袋相匹配,要求夹袋橡胶板下层不能碰触尿素,再调整推包伺服夹袋位与夹袋器对中;②由于编织袋规格经常需要更换,在频繁调整扶袋杆高度后造成螺丝滑丝,故将螺丝固定改为插销固定。

(7)板带机反转时,变频器频繁出现跳闸和偷停现象

原因分析:①板带机电动机过载;②板链卡涩。

处置措施:导致板带机电动机过载的原因是板带机皮带过长,反转时皮带卡在链轮中,故将板带机皮带去除1扣。改造后运行正常,未出现变频器跳闸的情况。

(8)料斗倾斜不下料

原因分析:①料斗中有料;②气缸漏气,导致动作不到位;③磁力检测开关位置偏移。

处置措施:①先对系统进行初始化操作,若初始化后仍无法正常运行,可能是料斗中有料存在,此时应采用手动操作,将料斗中的料卸除后再进入自动操作模式;②若料斗中的料卸除后仍无法正常运行,应检查气缸是否漏气,若漏气则更换气缸;③再检查磁力检测开关位置是否出现偏移,即磁力开关的灯是否点亮,若未点亮应重新固定检测开关位置(有效检测位置应在中间偏下3 mm),直至磁力开关的灯点亮为止。

4 改造效果

上述措施实施后,MF2018NT全自动包装生产线故障率大幅降低,每条生产线的包装能力从投运初期的1 000~2 000包/班大幅提高至4 000~5 000包/班,有效提高了包装生产效率,减轻了操作人员的劳动强度,降低了人工成本。